Изобретение относится к контактной сварке и может быть использовано для вьтолнения прерывистых швов и прерьгаистой электроконтактной наплавки.

Целью изобретения является повышение качества свариваемого iiraa за счет снижения неравномерности контактных давлений..

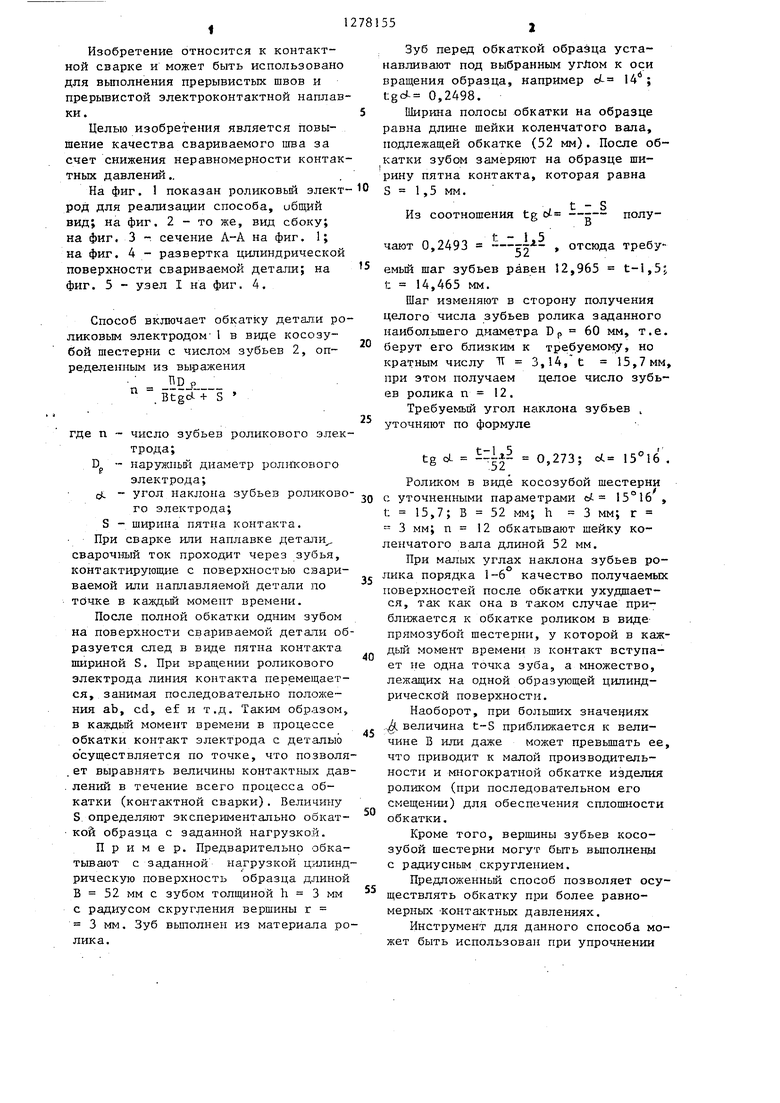

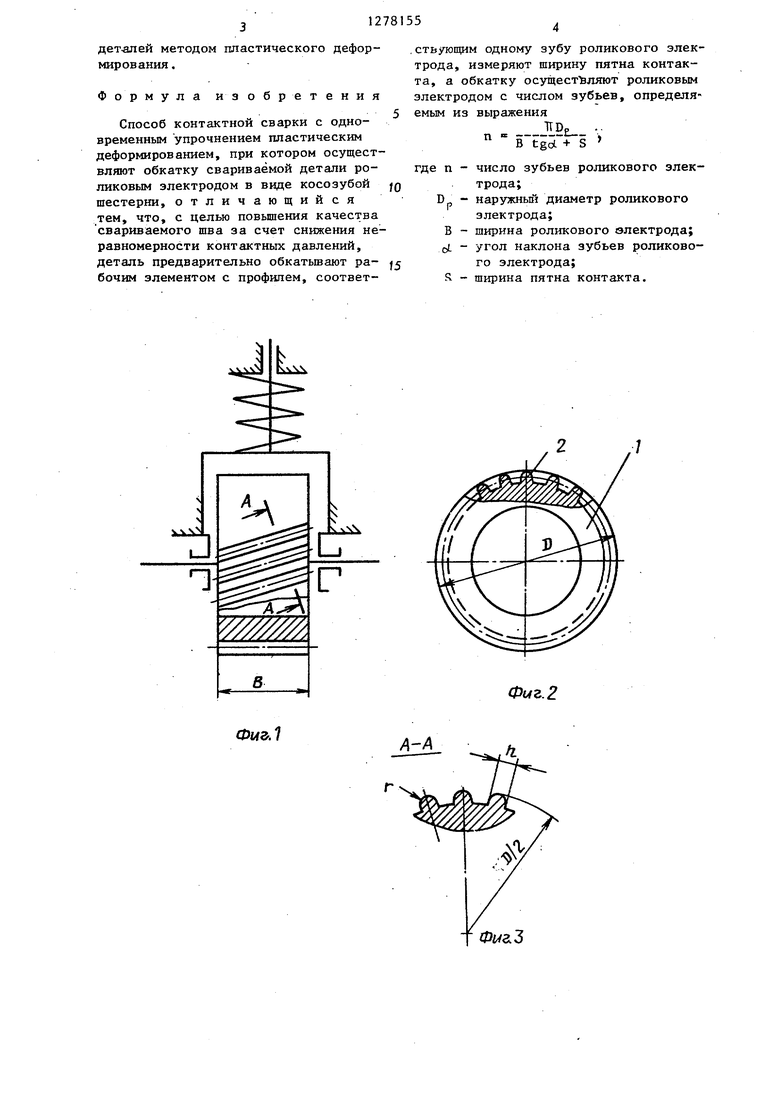

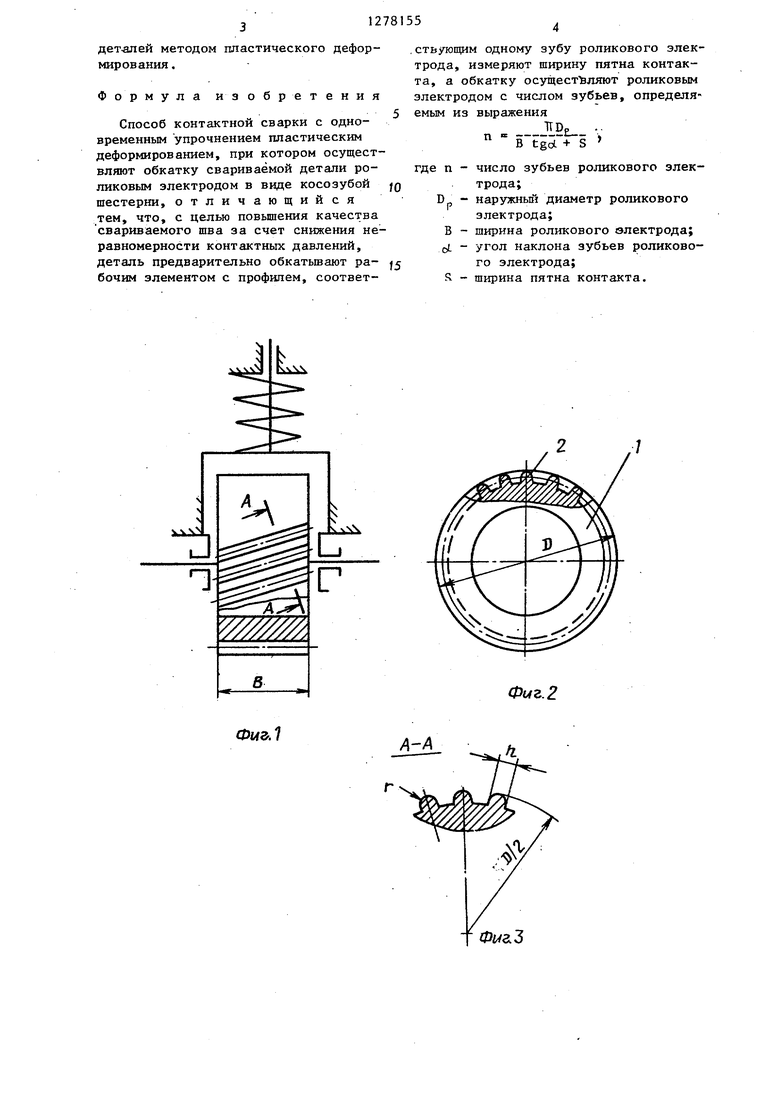

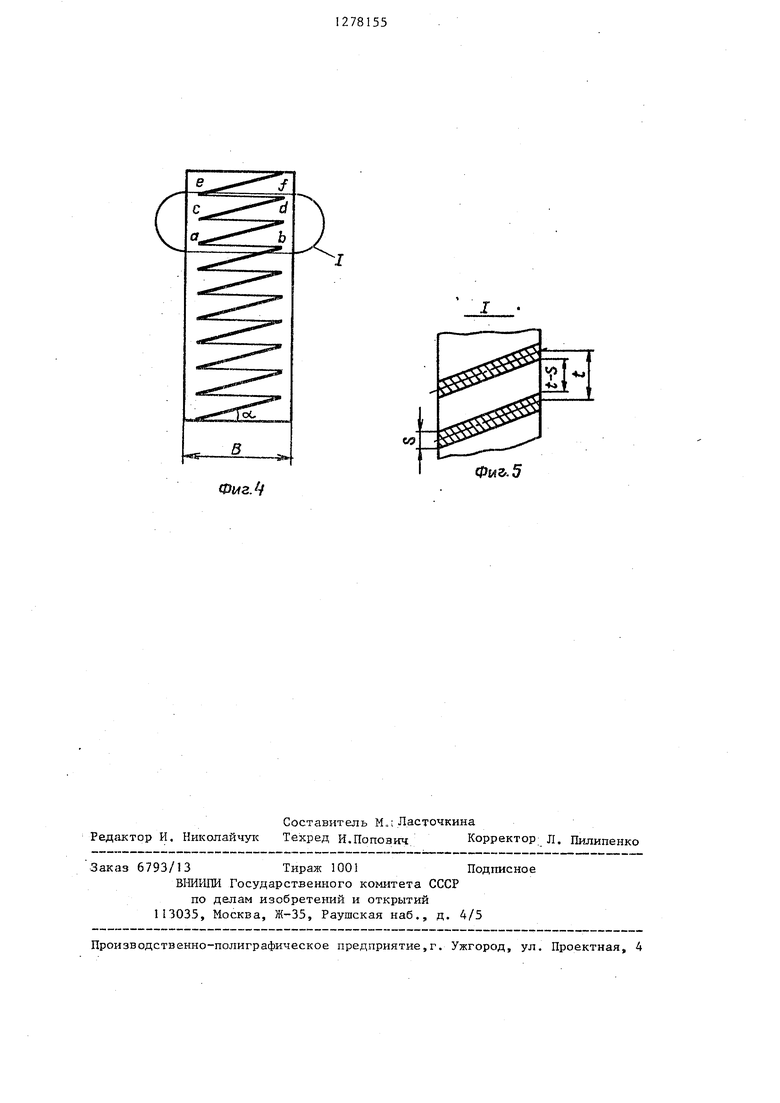

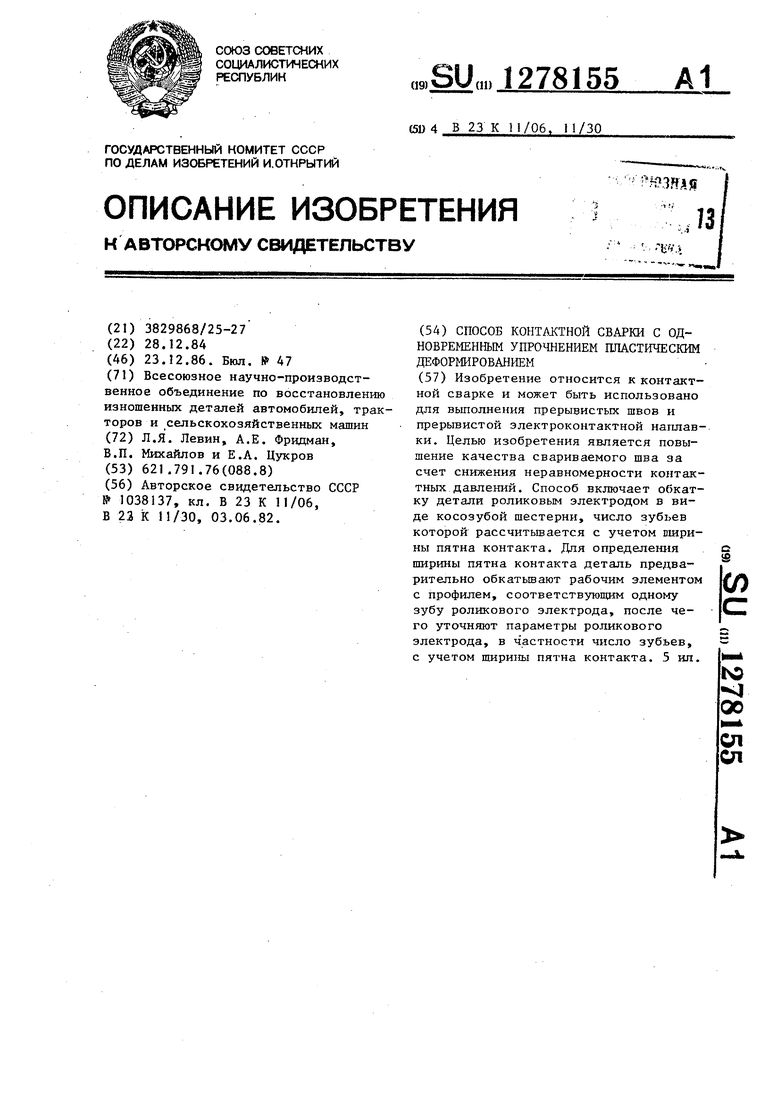

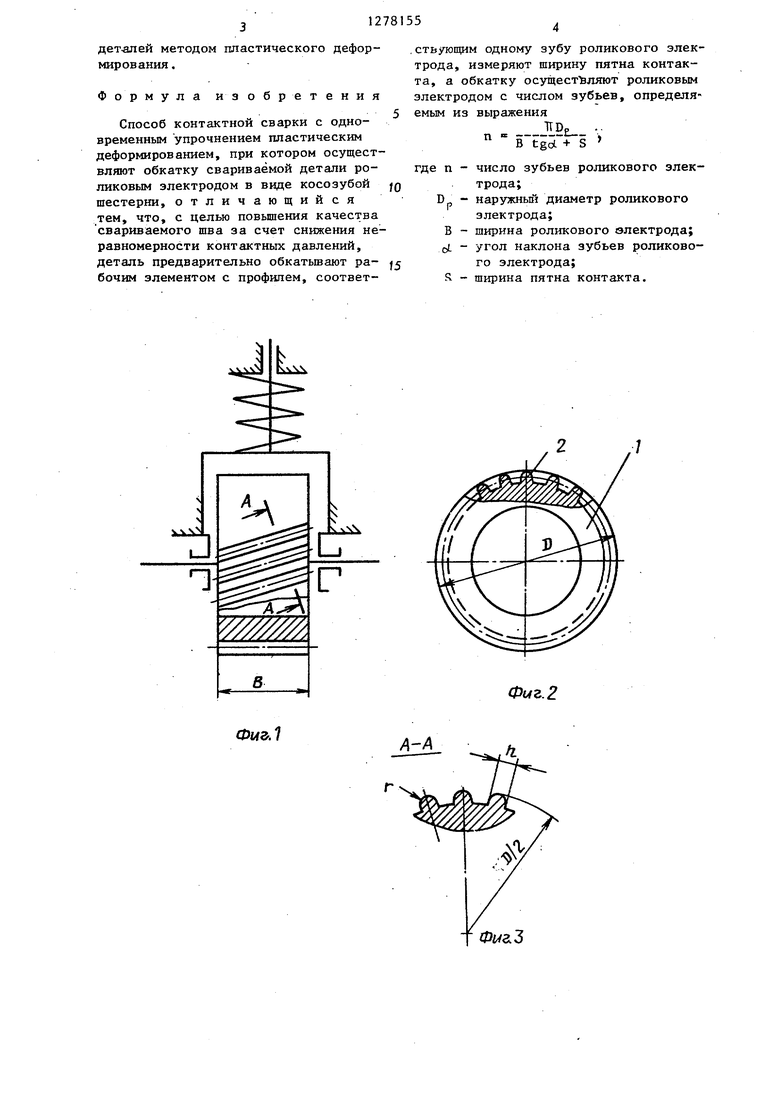

На фиг. показан роликовый электрод для реализации способа, ибщий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - развертка цилиндрической поверхности свариваемой детали; на фиг. 5 - узел I на фиг. 4.

Способ включает обкатку детал;и роликовым электродом 1 в виде косозу- бой шестерни с числом зубьев 2, определенным из выражения

ЦО-Р. . S

где п - число зубьев роликового электрода;Dp - нарзгйспый диаметр ролнгкового

электрода;

угол наклона зубьев роликового электрода;

S - ширина пят11а контакта, При сварке или наплавке детали сварочный ток проходит через зубья, контактирующие с поверхностью свариваемой или наплавляемой детали по точке в каждьм момепт времени.

После полной обкатки одним зубом на поверхности свариваемой детали образуется след в виде пятна конт,акта шириной S. При вращении роликового электрода линия контакта перемещается, занимая последовательно положения аЬ, cd, ef и т.д. Таким образом, в каждый момент времени в процессе обкатки контакт электрода с дет.злыо осуществляется по точке, что позволя- .ет выравнять величины контактных дав- . лений в течение всего процесса обкатки (контактной сварки). Величину S. определяют экспериментально обкат- кой образца с заданной нагрузкой.

Пример. Предварительно обка- тьшают с заданной нагрузкой ц;илинд- рическую поверхность образца длиной В 52 мм с зубом толщиной h 3 мм с радиусом скругления вершины г 3 мм. Зуб вьтолнен из материапа ролика.

Зуб перед обкаткой образца устанавливают под выбранным угЛом к оси вращения образца, например ci- tgcL 0,2498.

Ширина полосы обкатки на образца равна длине шейки коленчатого вала, подлежащей обкатке (52 мм). После обкатки зубом замеряют на образце ширину пятна контакта, которая равна

S 1,5 мм.

t - S

Из соотношения tg Ы --- полуотсюда требучают 0,2493

52

емьй шаг зубьев равен 12,965 t-l,5j 1: 14,465 мм.

Шаг изменяют в сторону получения целого числа зубьев ролика заданного наибольшего диаметра Dр 60 мм, т.е.

берут его близким к требуемому, но кратным числу ТТ 3,14, t 15,7мм, при этом получаем целое число зубьев ролика п 12.

Требуемый угол наклона зубьев уточняют по формуле

tg oL -- 0,273; о(. 15°16 .

Роликом в виде косозубой шестерни с уточненными параметрами Ы 15°16 , t 15,7; В 52 мм; h 3 мм; г 3 мм; п 12 обкатьшают шейку коленчатого вала длиной 52 мм.

При малых углах наклона зубьев ро- лика порядка 1-6 качество получаемых поверхностей после обкатки ухудшается, так как она в таком случае приближается к обкатке роликом в виде- прямозубой шестерни, у которой в каждый момент времени в контакт вступает не одна точка зуба, а множество, лежащих на одной образующей цилиндрической поверхности.

Наоборот, при больших значениях величина t-S приближается к величине В или даже может превьш1ать ее, что приводит к малой производительности и многократной обкатке изделия роликом (при последовательном его смещенш-i) для обеспечения сплошности обкатки.

Кроме того, вершины зубьев косозубой шестерни могут быть выполнени с радиусным скруглением.

Предложенный способ позволяет осуществлять обкатку при более равномерных -контактных давлениях.

Инструмент для данного способа может быть использован при упрочнении

дет-алей методом пластического деформирования .

Формула изобретения

Способ контактной сварки с одновременным упрочнением пластическим деформированием, при котором осуществляют обкатку свариваемой детали ро- ликовьм электродом в виде косозубой шестерни, отличающийся тем, что, с целью повышения качества свариваемого шва за счет снижения неравномерности контактных давлений, деталь предварительно обкатьшают ра- бочим элементом с профилем, соответ.стьующим одному зубу роликового электрода, измеряют ширину пятна контакта, а обкатку осущестТвляют роликовым электродом с числом зубьев, определяемым из выражения

TTD ... В tgd + S

п

число зубьев роликового электрода;наружньп диаметр роликового

электрода;

ширина роликового электрода; угол наклона зубьев роликового электрода; ширина пятна контакта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ восстановления изношенных деталей электроконтактной приваркой металлической ленты | 2019 |

|

RU2704950C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1998 |

|

RU2133183C1 |

| Способ электроконтактной наварки порошковых материалов на поверхность отверстия в детали | 1990 |

|

SU1818184A1 |

| ЗУБЧАТАЯ ПЕРЕДАЧА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА С СИСТЕМОЙ ПАРАЛЛЕЛЬНОГО КАРДАННОГО ПРИВОДА | 2014 |

|

RU2658574C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 1996 |

|

RU2104845C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2010 |

|

RU2564777C2 |

| Способ электроконтактной наплавки | 1991 |

|

SU1830325A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2010 |

|

RU2440222C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СВАРНОГО СОЕДИНЕНИЯ ПРИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКЕ СЕТКИ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2458767C1 |

Изобретение относится к контакт- нор сварке и может быть использовано для выполнения прерывистых швов и прерьшистой электроконтактной наплавки. Целью изобретения является повышение качества свариваемого шва за счет снижения неравномерности контактных давлений. Способ включает обкатку детали роликовым электродом в виде косозубой шестерни, число зубьев которой рассчитьшается с учетом пшри- ны пятна контакта. Дпя определения ширины пятна контакта деталь предварительно обкатьшают рабочим элементом с профилем, соответствующим одному зубу роликового электрода, после чего уточняют параметры ро.т1икового электрода, в частности число зубьев, с учетом ширины пятна контакта. 5 ил. i W tc 00 СП СП

5

в

Фиа.7

А А

Физ.

Фи&.5

| Роликовый электрод | 1982 |

|

SU1038137A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-23—Публикация

1984-12-28—Подача