Изобретение относится к машиностроению, конкретно к сварочному производству, и может быть использовано при электроконтактной наварке порошковых материалов на поверхности глубоких отверстий,

Целью изобретения является обеспечение возможности электроконтактной наварки порошков на поверхности глубоких отверстий.

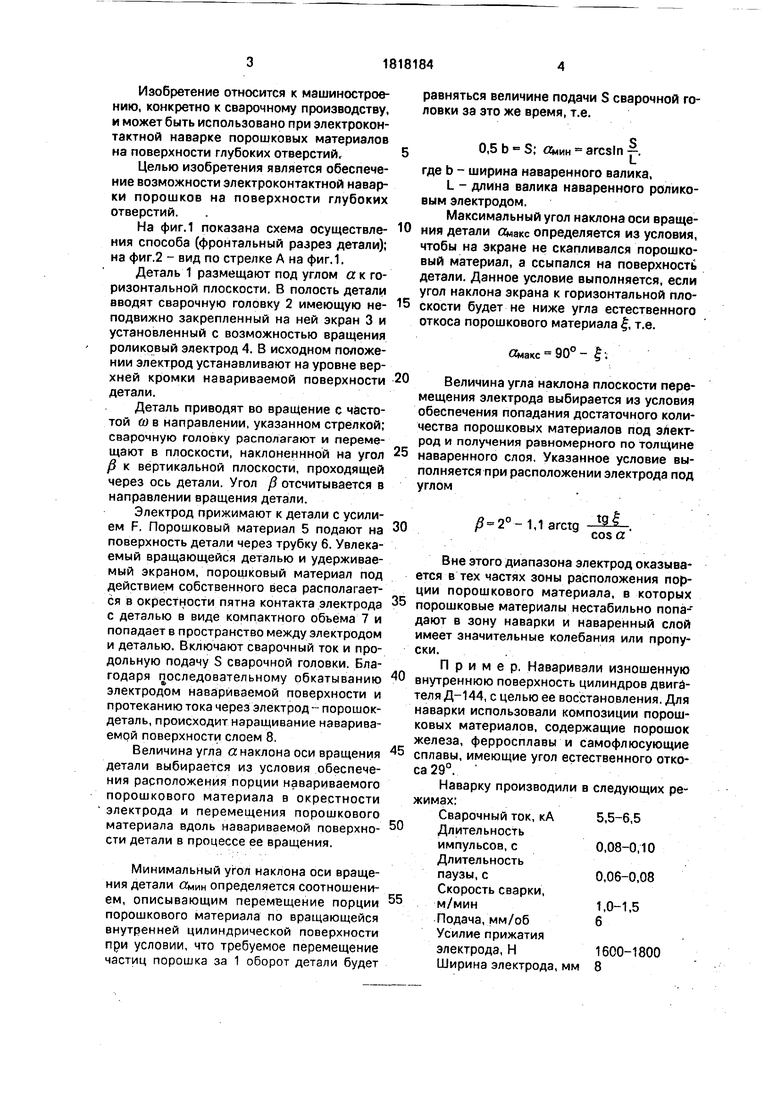

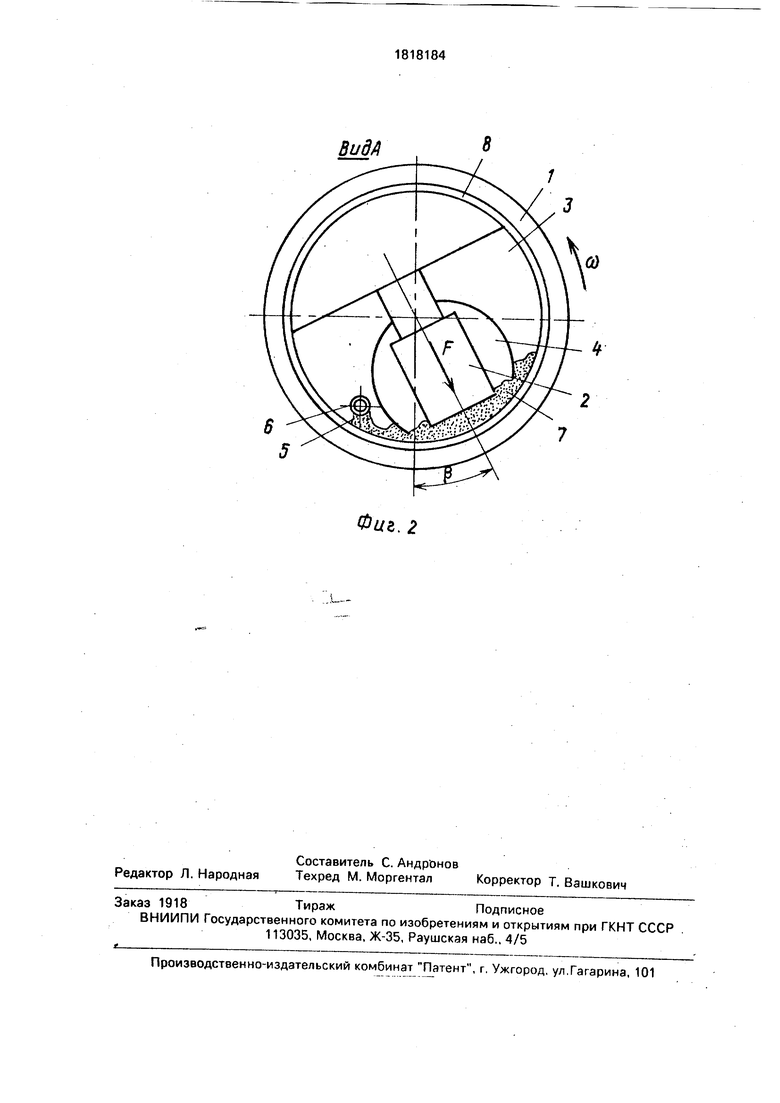

На фиг.1 показана схема осуществле- ния способа (фронтальный разрез детали); на фиг.2 - вид по стрелке А на фиг.1.

Деталь 1 размещают под углом а к горизонтальной плоскости. В полость детали вводят сварочную головку 2 имеющую не- подвижно закрепленный на ней экран 3 и установленный с возможностью вращения роликовый электрод 4. В исходном положении электрод устанавливают на уровне верхней кромки навариваемой поверхности детали.

Деталь приводят во вращение с частотой ft) в направлении, указанном стрелкой; сварочную головку располагают и перемещают в плоскости, наклоненнной на угол /3 к вертикальной плоскости, проходящей через ось детали. Угол {$ отсчитывается в направлении вращения детали.

Электрод прижимают к детали с усилием F. Порошковый материал 5 подают на поверхность детали через трубку 6. Увлекаемый вращающейся деталью и удерживаемый экраном, порошковый материал под действием собственного веса располагается в окрестности пятна контакта электрода с деталью в виде компактного объема 7 и попадает в пространство между электродом и деталью. Включают сварочный ток и продольную подачу S сварочной головки. Благодаря последовательному обкатыванию электродом навариваемой поверхности и протеканию тока через электрод - порошок- деталь, происходит наращивание навариваемой поверхности слоем 8.

Величина угла «наклона оси вращения детали выбирается из условия обеспечения расположения порции навариваемого порошкового материала в окрестности электрода и перемещения порошкового материала вдоль навариваемой поверхно- сти детали в процессе ее вращения.

Минимальный угол наклона оси вращения детали Омин определяется соотношением, описывающим перемещение порции порошкового материала по вращающейся внутренней цилиндрической поверхности при условии, что требуемое перемещение частиц порошка за 1 оборот детали будет

равняться величине подачи S сварочной головки за это же время, т.е.

с

0,5 b « S; «мин arcsln р

где b - ширина наваренного валика,

L - длина валика наваренного роликовым электродом.

Максимальный угол наклона оси вращения детали «макс определяется из условия, чтобы на экране не скапливался порошковый материал, а ссыпался на поверхность детали. Данное условие выполняется, если угол наклона экрана к горизонтальной плоскости будет не ниже угла естественного откоса порошкового материала Ј, т.е.

Омакс 90°- Јj

Величина угла наклона плоскости перемещения электрода выбирается из условия обеспечения попадания достаточного количества порошковых материалов под электрод и получения равномерного по толщине наваренного слоя. Указанное условие выполняется при расположении электрода под углом

,1arctg

cos a

Вне этого диапазона электрод оказыва ется в тех частях зоны расположения порции порошкового материала, в которых порошковые материалы нестабильно попадают в зону наварки и наваренный слой имеет значительные колебания или пропуски..

Пример. Наваривали изношенную внутреннюю поверхность цилиндров двигателя Д-144, с целью ее восстановления. Для наварки использовали композиции порошковых материалов, содержащие порошок железа, ферросплавы и самофлюсующие сплавы, имеющие угол естественного откоса 29°.

Наварку производили в следующих режимах:

Сварочный ток, кА5,5-6,5

Длительность

импульсов, с0,08-0,10

Длительность

паузы, с0,06-0,08

Скорость сварки,

м/мин1,0-1,5

Подача, мм/обб

Усилие прижатия

электрода, Н1600-1800

Ширина электрода, мм 8

Наварку производили при

« 0-62°,

/3 0-54°.

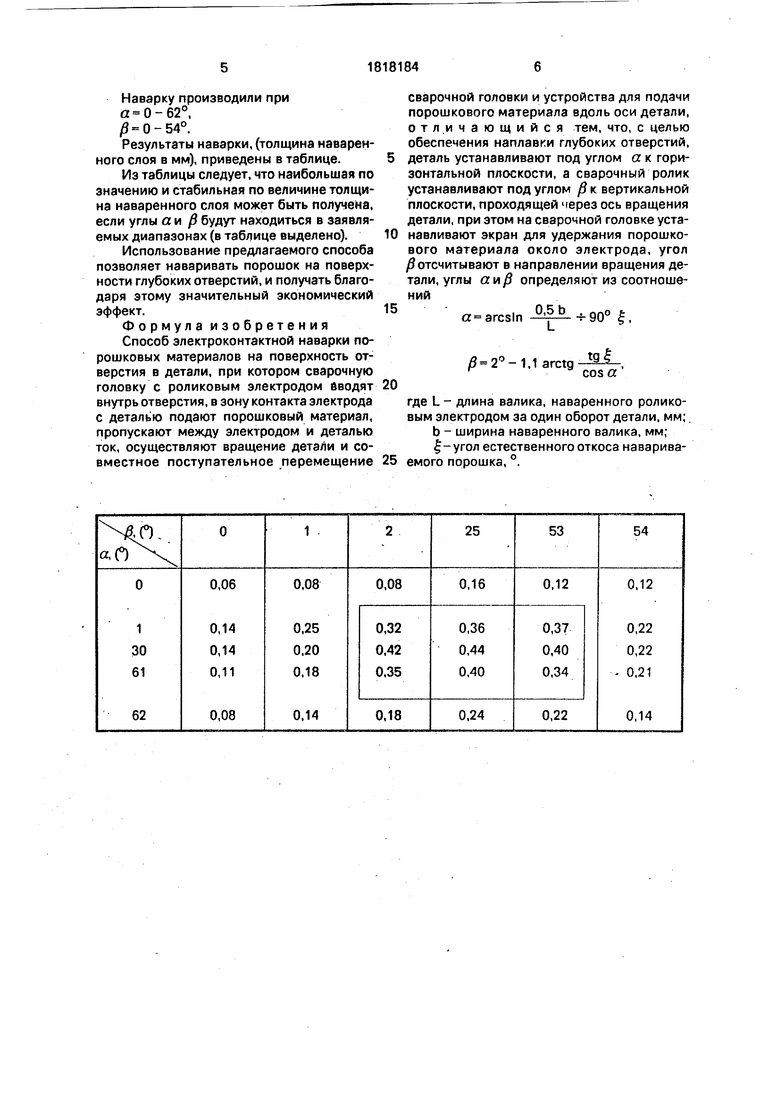

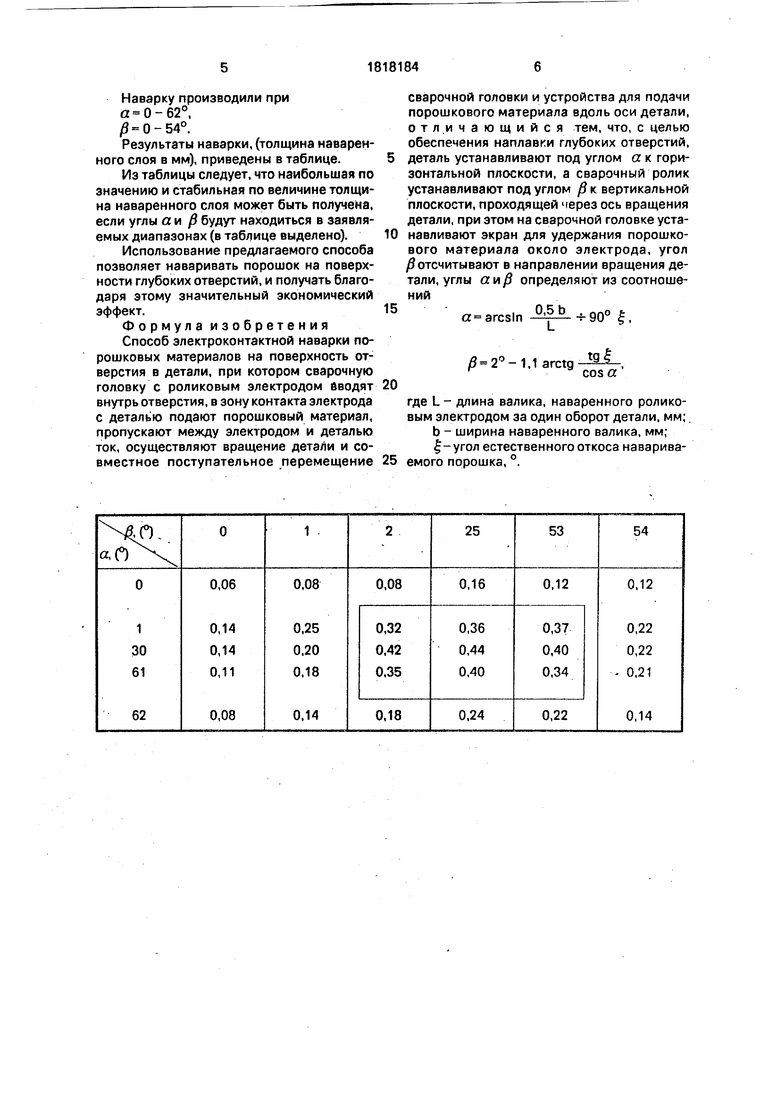

Результаты наварки, (толщина наваренного слоя в мм), приведены в таблице.

Из таблицы следует, что наибольшая по значению и стабильная по величине толщина наваренного слоя может быть получена, если углы а и ft будут находиться в заявляемых диапазонах (в таблице выделено).

Использование предлагаемого способа позволяет наваривать порошок на поверхности глубоких отверстий, и получать благодаря этому значительный экономический эффект.

Формула изобретения

Способ электроконтактной наварки порошковых материалов на поверхность отверстия в детали, при котором сварочную головку с роликовым электродом вводят внутрь отверстия, в зону контакта электрода с деталью подают порошковый материал, пропускают между электродом и деталью ток, осуществляют вращение детали и совместное поступательное перемещение

сварочной головки и устройства для подачи порошкового материала вдоль оси детали, отличающийся тем, что, с целью обеспечения наплавки глубоких отверстий, деталь устанавливают под углом а к горизонтальной плоскости, а сварочный ролик устанавливают под углом / к вертикальной плоскости, проходящей через ось вращения детали, при этом на сварочной головке устанавливают экран для удержания порошкового материала около электрода, угол /3 отсчитывают в направлении вращения детали, углы «и/ определяют из соотношений

0,5 b

a arcsln

90° Ј,

,1arctg

cos a

где L - длина валика, наваренного роликовым электродом за один оборот детали, мм;

b - ширина наваренного валика, мм;

Ј-угол естественного откоса навариваемого порошка, °.

ВидА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроконтактного нанесения покрытий из порошка | 1982 |

|

SU1030096A1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

| МАШИНА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО УПРОЧНЕНИЯ ТАРЕЛЬЧАТЫХ НОЖЕЙ | 1971 |

|

SU316547A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2008 |

|

RU2377110C2 |

| Машина для контактной точечной и рельефной сварки | 1984 |

|

SU1268344A1 |

| Способ получения покрытий из металлических порошков | 1988 |

|

SU1694353A1 |

| Способ восстановления детали электроконтактной сваркой | 1986 |

|

SU1459887A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2006 |

|

RU2322333C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНОГО ПОРОШКА | 2009 |

|

RU2415001C2 |

Использование: сварочное производство, для электроконтактной наварки порошковых материалов на поверхности глубоких отверстий. Сущность изобретения: в соответствии со способом наварки порошковых материалов на поверхность отверстия в детали последнюю устанавливают под углом а к горизонтальной плоскости. Сварочную головку 2 с роликовым электродом 4, который устанавливают под углом/9 к вертикальной плоскости, проходящей через ось вращения детали, вводят внутрь отверстия. В зону контакта электрода с деталью подают порошковый материал, пропускают между электродом и деталью ток, осуществляют вращение детали и совместное поступательное перемещение сварочной головки и устройства для подачи порошкового материала. Для удержания порошкового материала около электрода на сварочной головке устанавливают экран 3. Угол /3 отсчитывают в направлении вращения детали. Между углами и другими технологическими параметрами установлены определенные соотношения. Способ позволяет эффективно применять наварку порошков при упрочнении и восстановлении поверхностей глубоких отверстий. 2 ил., 1 табл. 00 00 00 Фиг. Г

Фиг. 2

| Амелин Д.В., Рыморов Е.В | |||

| Новые способы упрочнения деталей машин электроконтактной наваркой.,М.: ВО Агро- промиздат, 1987, с.29, рис.11в.. |

Авторы

Даты

1993-05-30—Публикация

1990-08-01—Подача