1

Изобретение относится к станкостроению, в частности к загрузочным устройствам для металлорежущих станков, сборочным автоматическим линиям.

Известно устройство для ориентации деталей типа колец с односторонней слаборазвитой фаской, содержащей входную и выходную течки, отсекатель, приемные окна, кантователь, контактно-силовой разделитель с подковообразным спутником и расположенным на нем подпружиненным конусным щупом с роликом, взаимосвязанным с неподвижным копиром 1.

Указанное устройство имеет привод от гидроцилиндра, а его механизмы соверщают возвратно-поступательпые и возвратновращательные движения.

Однако указанное устройство обладает недостаточной эксплуатационной надежностью, так как не в состоянии правильно ориентировать детали, у которых колеблется диаметральный размер отверстия. Это происходит в связи с тем, что щуп своей конусной частью может входить в отверстие детали без фаски, если диаметр отверстия будет превышать меньший диаметр конуса щупа. В результате указанная деталь поступит в рабочую зону с неправильным расположением фаски.

Недостатком известного устройства является также его сложность и громоздкость.

Известно устройство, содержащее транспортный ротор е радиальпо расположенными подпружиненными захватамп 2.

Данное устройство предназначено для транспортировки деталей в роторных линиях и не может быть пспользовапо для ориентации детале с незначительным отличительным признаком.

Целью изобретения является ориентация деталей с незначительным отличительным признаком.

Указаиная цель достигается тем, что захваты выполнены в внде цанг, заходная часть которых ограничена базнрующпм упором и снабжена кольцевым выступом, по величпне и конфигурации соответствующим отличительному прпзнаку орпентируемой детали.

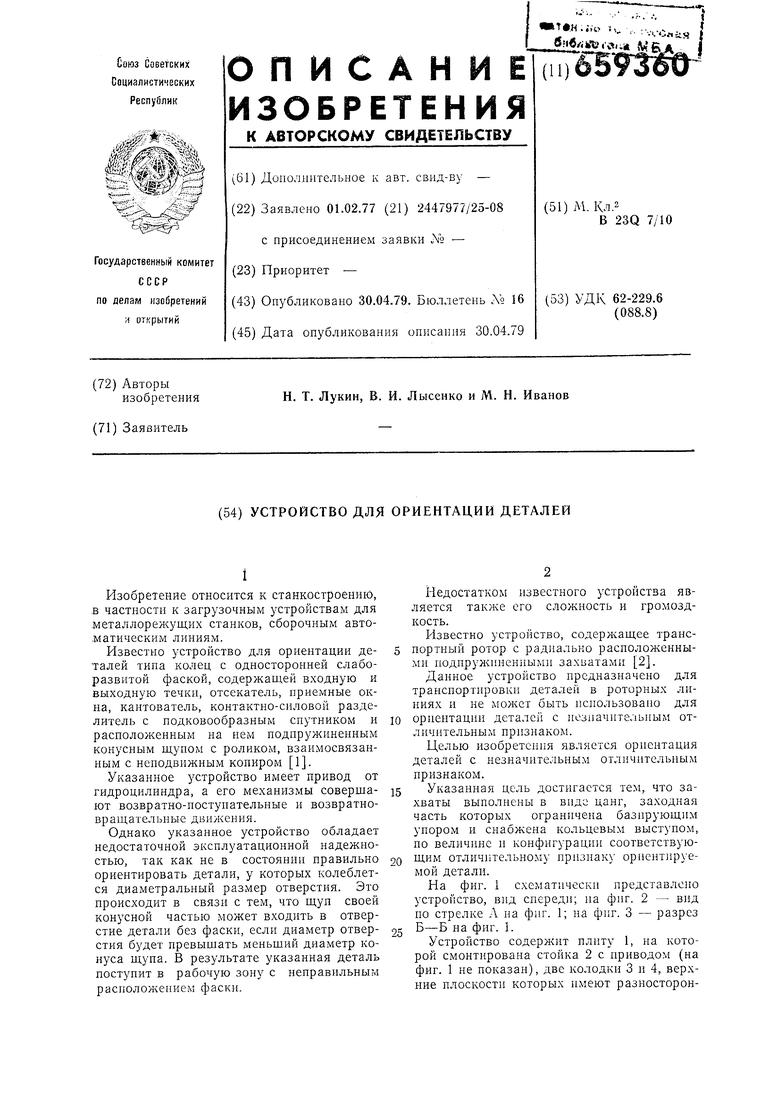

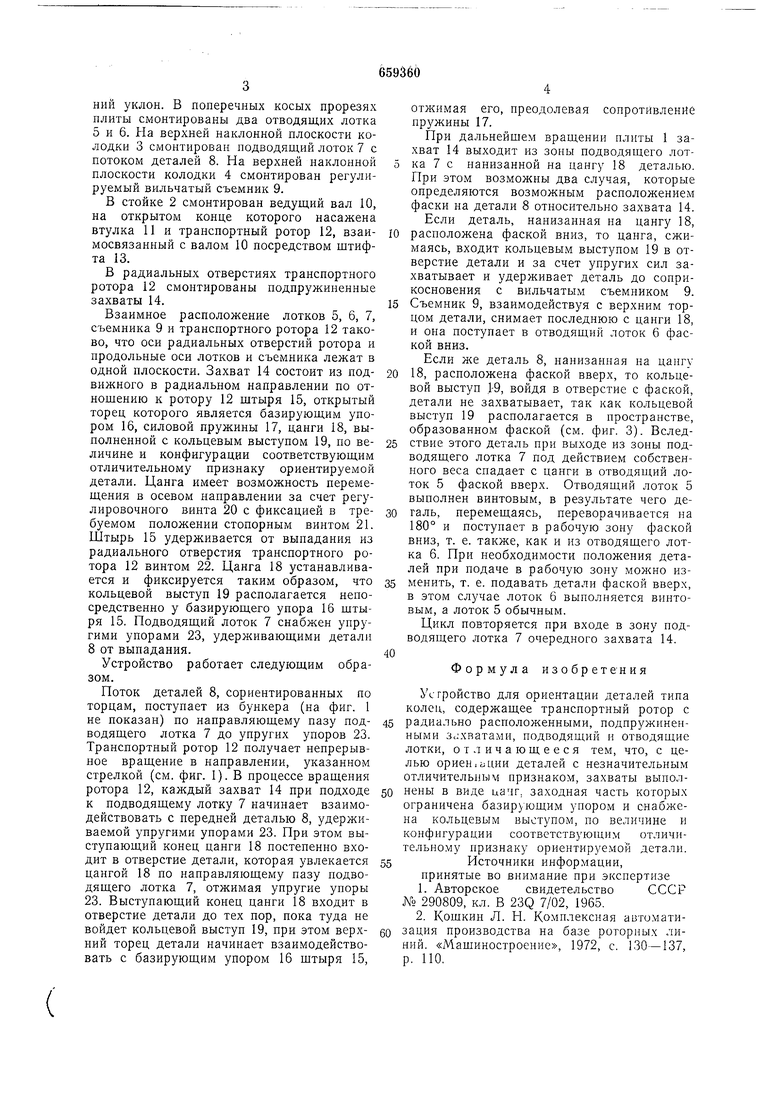

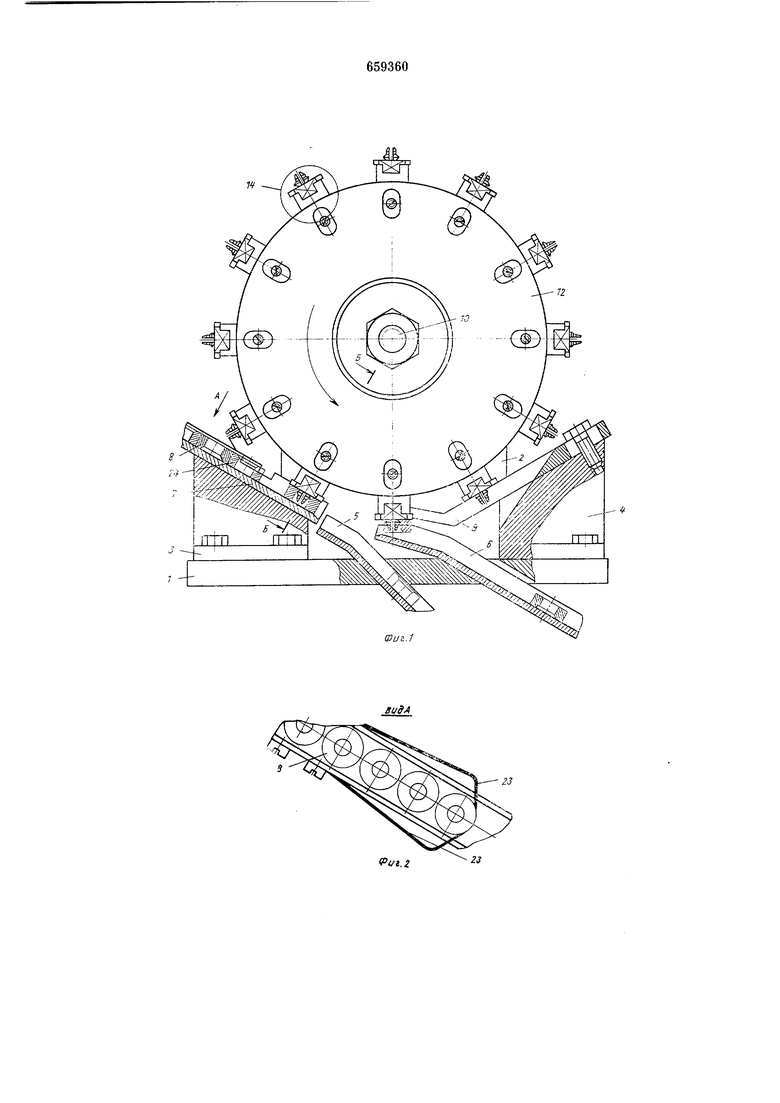

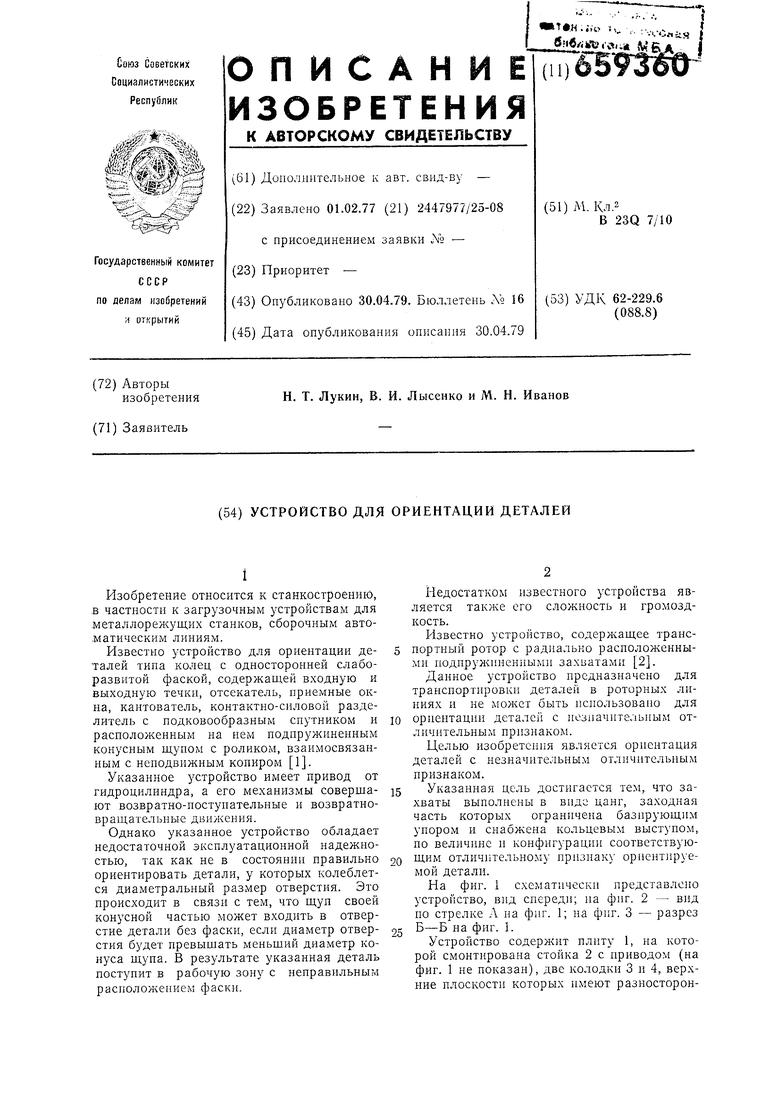

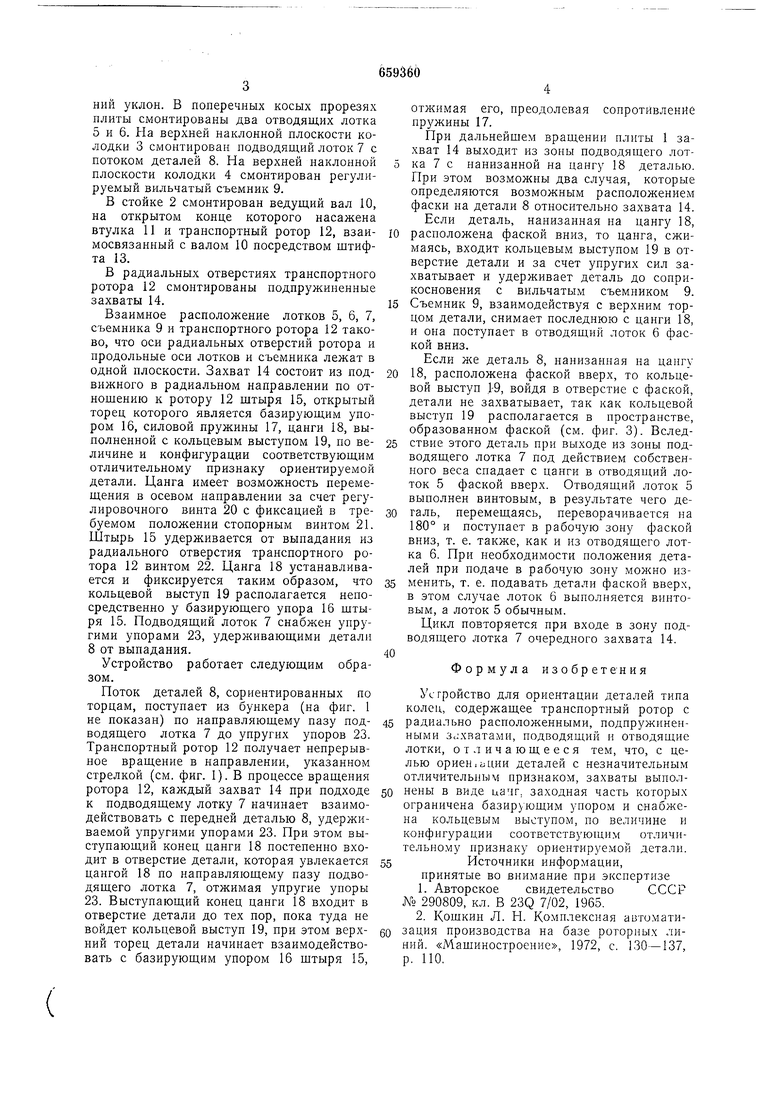

На фиг. 1 схематически представлено устройство, вид сиереди; иа фиг. 2 - вид но стрелке Л на фиг. 1; }ia фиг. 3 - разрез Б-Б на фиг. 1.

Устройство содержит плиту 1, иа которой смонтирована стойка 2 с ириводом (на фиг. 1 не показан), две колодки 3 и 4, верхние плоскости которых имеют разносторон3

НИИ уклон, в поперечных косых прорезях плиты смонтированы два отводящих лотка 5 и 6. На верхней наклонной плоскости колодки 3 смонтирован подводящий лоток 7 с потоком деталей 8. На верхней наклонной плоскости колодки 4 смонтирован регулируемый вильчатый съемник 9.

В стойке 2 смонтирован ведущий вал 10, на открытом конце которого насажена втулка И и транспортный ротор 12, взаимосвязанный с валом 10 посредством штифта 13.

В радиальных отверстиях транспортного ротора 12 смонтированы подпружиненные захваты 14.

Взаимное расположение лотков 5, 6, 7, съемника 9 и транспортного ротора 12 таково, что оси радиальных отверстий ротора и продольные оси лотков и съемника лежат в одной плоскости. Захват 14 состоит из подвижного в радиальном направлении по отношению к ротору 12 штыря 15, открытый торец которого является базирующим упором 16, силовой пружины 17, цанги 18, выполненной с кольцевым выступом 19, по величине и конфигурации соответствующим отличительному признаку ориентируемой детали. Цанга имеет возможность перемещения в осевом направлении за счет регулировочного винта 20 с фиксацией в требуемом положении стопорным винтом 21. Штырь 15 удерживается от выпадания из радиального отверстия транспортного ротора 12 винтом 22. Цанга 18 устанавливается и фиксируется таким образом, что кольцевой выступ 19 располагается непосредственно у базирующего упора 16 штыря 15. Нодводящий лоток 7 снабжен упругими упорами 23, удерживающими детали 8 от выпадания.

Устройство работает следующим образом.

Поток деталей 8, сориентированных по торцам, поступает из бункера (на фиг. 1 не показан) по направляющему пазу подводящего лотка 7 до упругих упоров 23. Транспортный ротор 12 получает непрерывное вращение в направлении, указанном стрелкой (см. фиг. 1). В процессе вращения ротора 12, каждый захват 14 при подходе к подводящему лотку 7 начинает взаимодействовать с передней деталью 8, удерживаемой упругими упорами 23. Нри этом выступающий конец цанги 18 постепенно входит в отверстие детали, которая увлекается цангой 18 по направляющему пазу подводящего лотка 7, отжимая упругие упоры 23. Выступающий конец цанги 18 входит в отверстие детали до тех пор, пока туда не войдет кольцевой выступ 19, при этом верхний торец детали начинает взаимодействовать с базирующим упором 16 штыря 15,

отжимая его, преодолевая сопротивление пружины 17.

При дальнейшем вращении плиты 1 захват 14 выходит из зоны подводящего лотка 7 с нанизанной на цангу 18 деталью. При этом возможны два случая, которые определяются возможным расположением фаски на детали 8 относительно захвата 14. Если деталь, нанизанная на цангу 18,

расположена фаской вниз, то цанга, сжимаясь, входит кольцевым выступом 19 в отверстие детали и за счет упругих сил захватывает и удерживает деталь до соприкосновения с вильчатым съемником 9.

Съемник 9, взаимодействуя с верхним торцом детали, снимает последнюю с цанги 18, и она поступает в отводящий лоток 6 фаской вниз. Если же деталь 8, нанизанная на цангу

18, расположена фаской вверх, то кольцевой выступ 1-9, войдя в отверстие с фаской, детали не захватывает, так как кольцевой выступ 19 располагается в пространстве, образованном фаской (см. фиг. 3). Вследствие этого деталь при выходе из зоны подводящего лотка 7 под действием собственного веса спадает с цапги в отводящий лоток 5 фаской вверх. Отводящий лоток 5 выполнен винтовым, в результате чего деталь, перемещаясь, переворачивается на 180° и поступает в рабочую зону фаской вниз, т. е. также, как и из отводящего лотка 6. При необходимости положения деталей при подаче в рабочую зону можно изменить, т. е. подавать детали фаской вверх, в этом случае лоток 6 выполняется винтовым, а лоток 5 обычным.

Цикл повторяется при входе в зону подводящего лотка 7 очередного захвата 14.

Формула изобретения

Устройство для ориентации деталей типа колец, содержащее транспортный ротор с

радиально расположенными, подпружиненными з..хватами, подводящий и отводящие лотки, отличающееся тем, что, с целью ориен, деталей с незначительным отличительным признаком, захваты выполнены в виде цачг, заходная часть которых ограничена базирующим упором и снабжена кольцевым выступом, по величине и конфигурации соответствующим отличительному признаку ориентируемой детали.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 290809, кл. В 23Q 7/02, 1965.

2.Кощкин Л. Н. Комплексная автоматизация производства на базе роторных линий. «Машиностроение, 1972, с. 130-137, р. ПО.

7

f/uzJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации деталей | 1984 |

|

SU1168381A2 |

| Устройство для ориентации деталей | 1978 |

|

SU679371A1 |

| АВТОМАТ ДЛЯ СБОРКИ | 1992 |

|

RU2005586C1 |

| Устройство для ориентирования плоских деталей | 1985 |

|

SU1284775A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ КОЛЕЦ С КОНИЧЕСКИМ ОТВЕРСТИЕМ | 1992 |

|

RU2008165C1 |

| Загрузочный ротор | 1990 |

|

SU1726195A1 |

| Устройство для накопления деталей | 1984 |

|

SU1212754A1 |

| Загрузочное устройство для поршней | 1984 |

|

SU1164034A1 |

| Автомат для изготовления сборных изделий | 1989 |

|

SU1691047A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ И ЗАГРУЗКИ НОЖЕВЫХ КОНТАКТОВ В ГНЕЗДА КОЛОДКИ РАЗЪЕМА | 1972 |

|

SU343333A1 |

Pvi.Z

IS

7/

гч

Авторы

Даты

1979-04-30—Публикация

1977-02-01—Подача