Изобретение относится к области строительных материалов, в частности к производству теплоизоляционных изделий.

Цель изобретения - повышение прочности и снижение плотности и теплопроводности изделий.

В ходе осуш,ествления способа экзотермическая реакция отверждения лигнина становится управляемой в результате применения поэтапной тепловой обработки.

Перед проведением экзотермической реакции изделия сушат при температуре ниже температуры возникновения экзотермической реакции (190-210°С), до остаточной влажности 3-5 мае./оВыдерживая высушенные изделия при 300-350°С в течение 12-25 мин, их прогревают до температуры и на глубину достаточные л,ля возникновения экзотермической реакции и распространения ее но всему объему изделий.

На втором этапе тепловой обработки изделий при 110-200°С в течение 20-35 мин устанавливают такую скорость экзотермической реакции, при которой температура в изделии поддерживается постоянной. Это достигается за счет равновесия между скоростями отвода тепла из изделия и поступления тепла в изделие от экзотермической реакции конденсации лигнина. Скорость экзотермической реакции зависит, от разности температур внутренней части изделия и окружающего изделие пространства. С увеличением этой разности скорость возрастает. Поэтому выдержка при температуре ниже 110°С настолько увеличивает скорость реакции, что избыточное тепло не успевает отводиться из изделия и связующее выгорает. Выдержка при температуре выше 200°С затрудняет теплообмен между изделием и окружающим его пространством наПред.паТае- мый

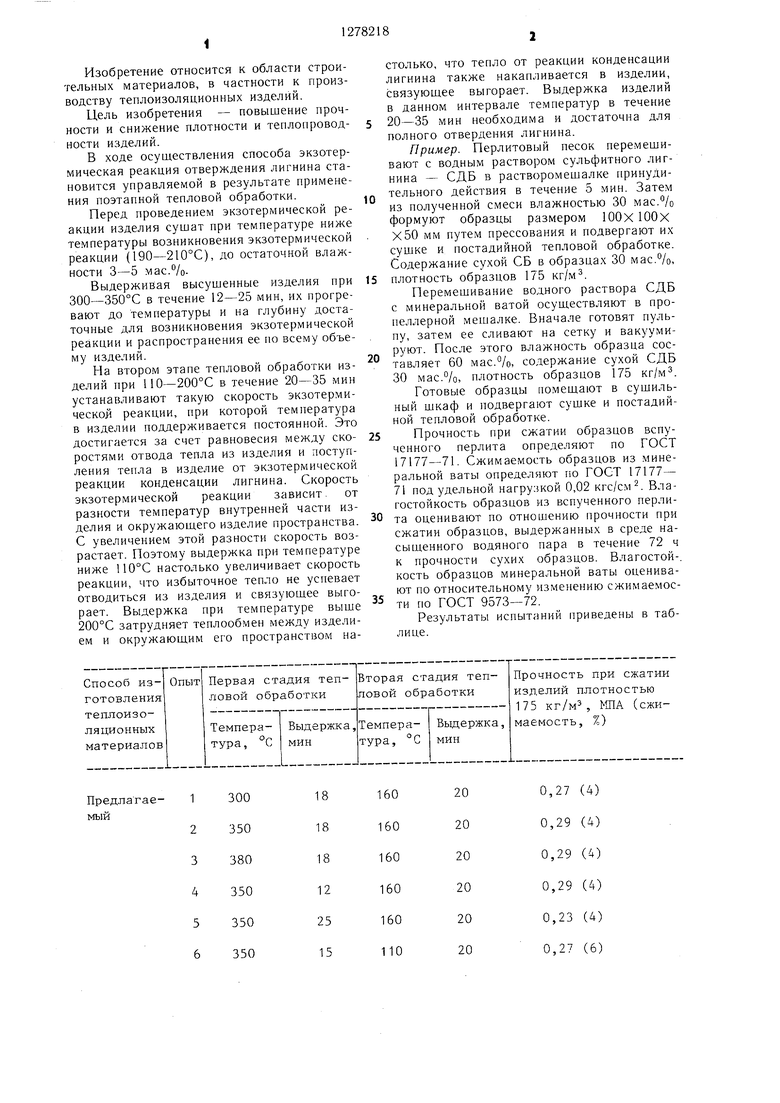

18 18 18 12 25 15

столько, что тепло от реакции конденсации лигнина также накапливается в изделии, связующее выгорает. Выдержка изделий в данном интервале температур в течение 20-35 мин необходима и достаточна для полного отвердения лигнина.

Пример. Перлитовый песок перемешивают с водным раствором сульфитного лигнина - СДБ в растворомешалке принудительного действия в течение 5 мин. Затем из полученной смеси влажностью 30 мас.% формуют образцы размером ЮОх ЮОХ Х50 мм путем прессования и подвергают их сушке и постадийной тепловой обработке. Содержание сухой СБ в образцах 30 мас.°/о, плотность образцов 175 кг/м.

Перемешивание водного раствора СДБ с минеральной ватой осуществляют в пропеллерной мешалке. Вначале готовят пульпу, затем ее сливают на сетку и вакууми- руют. После этого влажность образца составляет 60 мас.°/о, содержание сухой СДБ 30 мае. /о, плотность образцов 175 кг/М .

Готовые образцы помещают в сушильный шкаф и подвергают сушке и постадийной тепловой обработке.

Прочность при сжатии образцов вспученного перлита определяют по ГОСТ 17177-71. Сжимаемость образцов из минеральной ваты определяют по ГОСТ 17177- 71 под удельной нагрузкой 0,02 кгс/см. Влагостойкость образцов из вспученного перли- та оценивают по отношению прочности при сжатии образцов, выдержанных в среде насыщенного водяного пара в течение 72 ч к прочности сухих образцов. Влагостой-. кость образцов минеральной ваты оценивают по относительному изменению сжимаемости по ГОСТ 9573-72.

Результаты испытаний приведены в таблице.

20 20 20 20 20 20

0,27(4)

0,29(4)

0,29(4)

0,29(4)

0,23(4)

0,27(6)

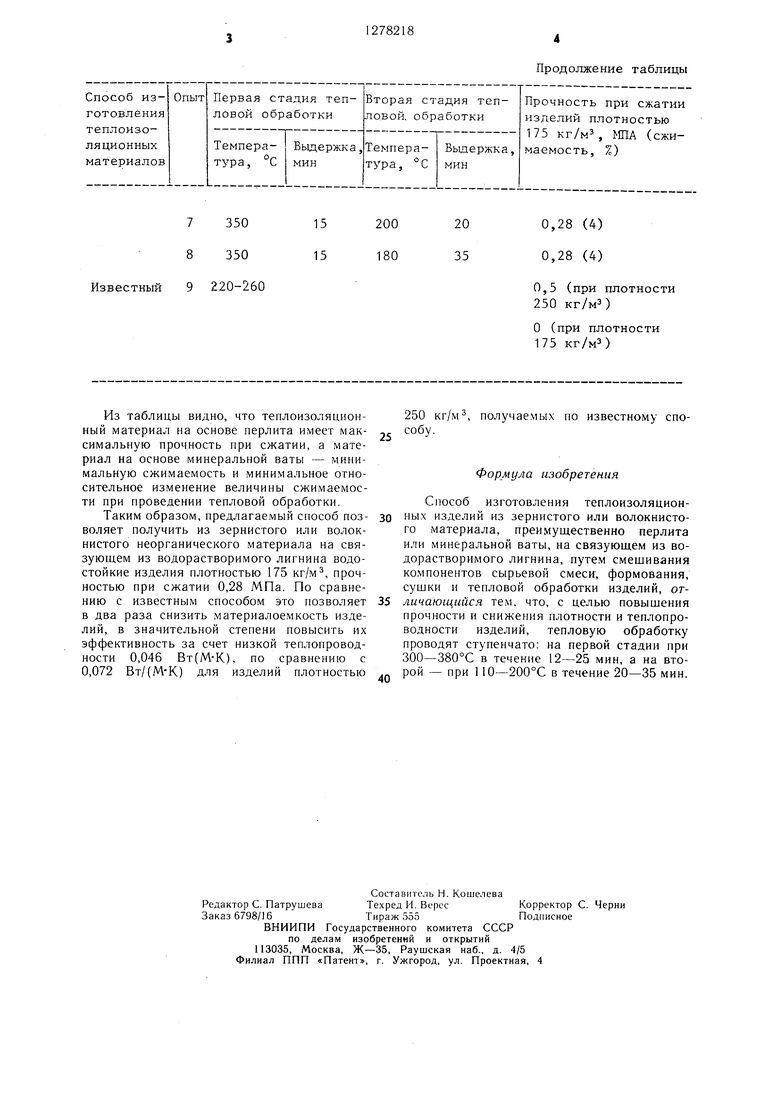

7350 15 200 20

8350 15 180 35 Известный 9 220-260

Из таблицы видно, что теплоизоляционный материал на основе перлита имеет максимальную прочность при сжатии, а материал на основе минеральной ваты - минимальную сжимаемость и минимальное относительное изменение величины сжимаемости при проведении тепловой обработки.

Таким образом, предлагаемый способ позволяет получить из зернистого или волокнистого неорганического материала на связующем из водорастворимого лигнина водостойкие изделия плотностью 175 кг/м, прочностью при сжатии 0,28 МПа. По сравнению с известным способом это позволяет в два раза снизить материалоемкость изделий, в значительной степени повысить их эффективность за счет низкой теплопроводности 0,046 Вт(М-К), по сравнению с 0,072 Вт/(М К) для изделий плотностью

Продолжение таблицы

0,28 (4) 0,28 (4)

0,5 (при плотности 250 кг/мз)

О (при плотности 175 кг/мз)

250 кг/м, получаемых по известному спо- 25 °бУФормула изобретения

Способ изготовления теплоизоляцион- ных изделий из зернистого или волокнистого материала, преимущественно перлита или минеральной ваты, на связующем из водорастворимого лигнина, путем смешивания компонентов сырьевой смеси, формования, сушки и тепловой обработки изделий, от- личающийся тем, что, с целью повышения прочности и снижения плотности и теплопроводности изделий, тепловую обработку проводят ступенчато: на первой стадии при 300-380°С в течение 12-25 мин, а на вто- рой - при 110-200°С в течение 20-35 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ОБРАЗЦОВ ТЕПЛОИЗОЛЯЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ НА ВЛАГОСТОЙКОСТЬ | 2008 |

|

RU2367935C1 |

| Композиция для изготовления теплоизоляционного материала | 1990 |

|

SU1747416A1 |

| Сырьевая смесь для изготовления строительного материала | 1978 |

|

SU785265A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий и способ их изготовления | 1981 |

|

SU1030335A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| Сырьевая смесь для изготовления теплоизоляционных минераловатных изделий | 1989 |

|

SU1719344A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1368291A1 |

| Сырьевая смесь для изготовления теплоизоляционного строительного материала | 1991 |

|

SU1779677A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1994 |

|

RU2087443C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

С целью повышения прочности и снижения плотности и теплопроводности изделий тепловую обработку их проводят ступенчато: на первой стадии при 300-380°С в течение 12-25 мин, а на второй - при ПО- 200°С в течение мин. 1 табл. (Л с: N2 СХ) ю

| Способ изготовления строительного материала | 1978 |

|

SU903344A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 1115401, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-12-23—Публикация

1985-03-05—Подача