Изобретение относится к области порошковой металлургии, в частности к устройствам для пластического деформирования заготовок в процессе их упрочнения, преинущественно заготовок из высокопрочны гранулированных сплавов.

Цель язобретв«ия - повьгаение производительности и увеличение выхода .годного продукта.

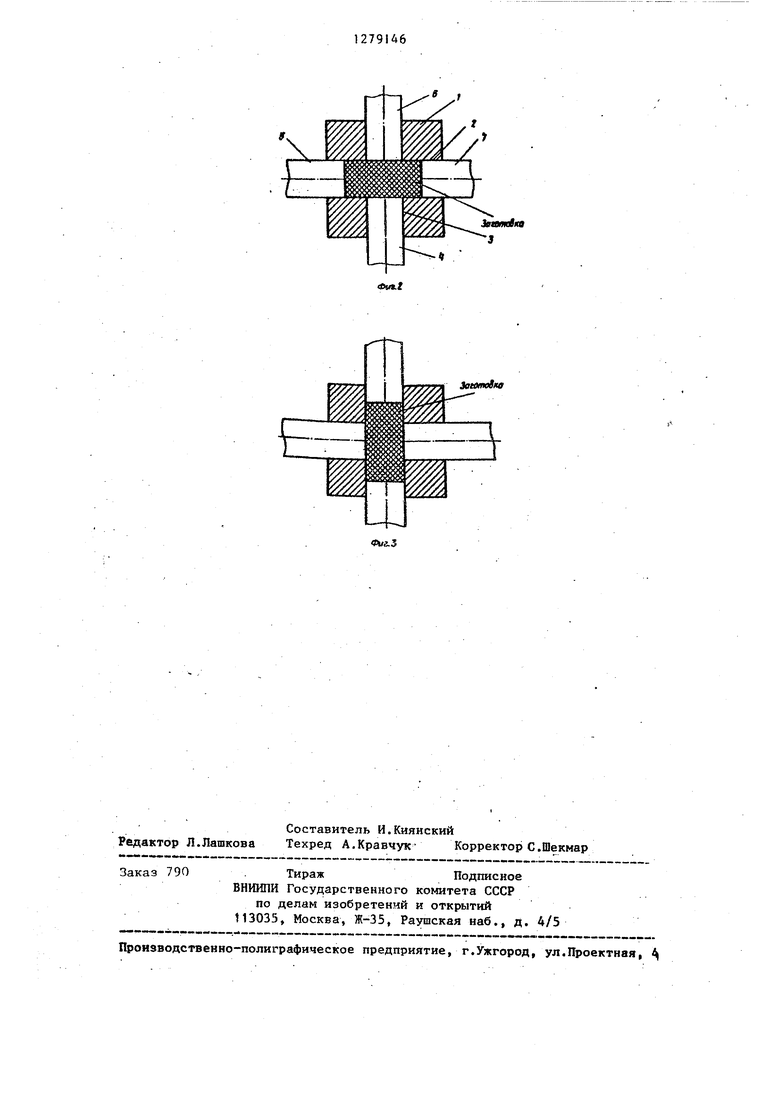

На фиг. показана схема устройства, продольный разрез; на фиг. 2 - схема устройства с заготовкой в одно из каналов; на фиг. 3 то же, с заготовкой в другом канале.

Устройство включает корпус 1, взаимно пвресекаюдаеся каналы 2 и 3, Плунжеры 4, 5, 6 и 7 гидроцилиндров 8

Устройство.работает следующим об- рйзом.

Нагретый брикет помещается в один из каналов устройства (например, в Канал 2, CN. фиг. 2) и под действием жидкости, нагнетаемой в гидроцилиндры, сжимается плунжерами со всех сторон. При доетш(еш1Я требуемой плотности заготовки плунжеры 4 и 6 отключаются аз сети, а ппуяяеры 5 и 7 выдавливают заготовку в канал 3 до тМ пор, пока тор(фу плунжеров не совместятся в одяой nnocRpcTH со стенкагш канала 3 (см. фаг. 3). 8 этом положении плунжеры S it 7 отклсвчаются, а плунжеры 4 в 6 шедавянвавп заготовку из кааала Э в канал 2.

i При Ш1да8ляван1т заготовки плун- ясерзмя S и 7 из канала 2 в канал 3 обратное дсижение плунжеров 4 я 6 щюйскояят за- счет давлен.ия, передаваемого на них металлом заготовки. . Аналогшшым образом деформация заготовки может совершаться несколько раз, пока деформируемость ее и газосодержание не достигнут требуемого уровня. Ш) окончании рабочего цикла плунжер одного из гидроцилиндро1в, в котором находится заготовка, отводится назад, а другой цилиндр отключается В канал подается новая заготовка, которая, передвигаясь плуйжером, выт кивает из канала обработанную заготовку.

3

При любом количестве циклов, проталкивания заготовки из одного канала в другой операции выгрузки и повторной загрузки заготовки в устроит ство отсутствуют. По завершен нй обработки заг отовки операция ее выгруз- ки производится одновременно с загрузкой новой заготовки.

Выпи проведены сравнительные испытания известного и предлагаемого устройств в нескольких режимах, было получено по пять заготовок сечением 150x150.мм и брикетов высокопрочного сплава 01969. Обработка заготовок в обоих устройствах проводилась с одинаковой скоростью деформирования.

При обработке заготовок с помощью известного устройства брикет, нагревали и продавливали через два сопрягающихся канала равного сечения. Заготовки обрабатывались трех- и пятикратным проталкиванием через пересекающиеся каналы. Т1о1:ле каждой деформации производилась обрезка вы- 5 ходного конца во избежание чрезмерного развития трещин при последуницей деформации. Результать обсчета хронометража, производительности и выхода г годного пролукта при использовании 0 известного и предлагаемого устройств приведены в таблице.

Анализируя приведенные в таблице данные, видно, что производительность предлагаемого устройства увеличилась S с 225,8 до 1060 кг/ч., выход годного продукта повысился соответственно с 57 до 100%.

0

40

45

SO

Формула изобретения

Устройство для пластического деформирования заготовок преимущественно из высокопрочных гранулированных ,сплавов, включающее корпус с выполненными в нем двумя сопрягающимися каналами одинакового сечения и систему нагружения заготовки, о т л и - ч -а ю щ е е с я тем, что, с целью повышения производительности и увеличения выход;а годного продукта, каналы выполнены взаимно пересекаюши- мися, а система нагружения - в виде четьфех гидроцшшндров, плунжеры которых установлены в каналах.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки заготовок из труднодеформируемых сплавов | 1986 |

|

SU1424196A1 |

| Способ получения полуфабрикатов из гранул алюминиевых сплавов | 1987 |

|

SU1434625A1 |

| Способ изготовления заготовок из гранулируемых сплавов | 1986 |

|

SU1422519A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2415730C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНЫХ РАЗМЕРОВ ЗАГОТОВКИ | 2017 |

|

RU2693280C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2116155C1 |

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

| Способ получения полуфабрикатов из гранулируемых сплавов системы алюминий - цинк - магний - медь с добавками переходных металлов | 1987 |

|

SU1497863A1 |

| Способ изготовления сварной металлической заготовки | 1978 |

|

SU778997A1 |

| Способ гидропрессования заготовок | 1989 |

|

SU1690934A1 |

Изобретение относится к устрой- )Ствам для пластического деформирования заготовок, преимущественно из ;высокопрочных гранулированных сплавов. Цель изобретения - повышение производительности и увеличение выхода годного продукта. Нагретый брикет помещается в один из каналов уст ройства и под действием жидкости, нагнетаемой в гидроцЯлиидры 8, сжимается. При достижении требуемой плотности заготовки плунжеры 4 и 6 отключаются из сети, а плунжеры 5 и 7 выдавливают заготовку в канал 3 до тех пор, пока торцы плунжеров не совместятся в одной плоскости со стенками канала 3. Затем плунжеры 5 и 7 отключаются, а плунжеры 4 и 6 выдавливают заготовку из канала 3 в канал 2. При вьщавливании заготовки плунжерами 5 и 7 из канала 2 в канал 3 обратное движение плунжеров 4 и 6 происходит за счет давления, передаваемого на них металлом заготовки. При любом количестве циклов проталкивания заготовки из одного канала в другой операции выгрузки и повторной загрузки заготовки в устройство отсутствуют. 3 ил, 1 табл. § W § SD

3otano8w

Авторы

Даты

1992-01-15—Публикация

1985-05-29—Подача