4

ю

4:аь

СО О)

ИзоОретенне относится к прокатному производству и может быть использовано при прокатке заготовок прямоугольного постоянного по длине сече- ния из труднодеформируемых гранулируемых сплавов.

Целью изобретения является повышение выхода годного металла путем предотвращения раскрытия торцов загс- товки.

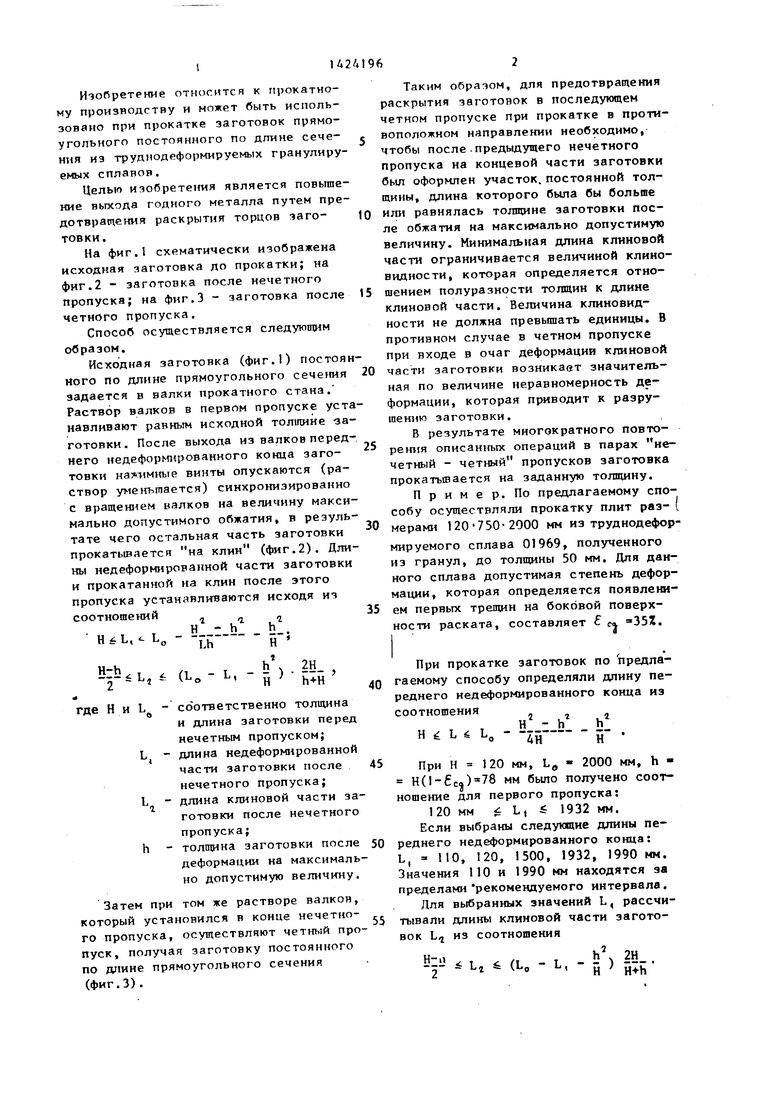

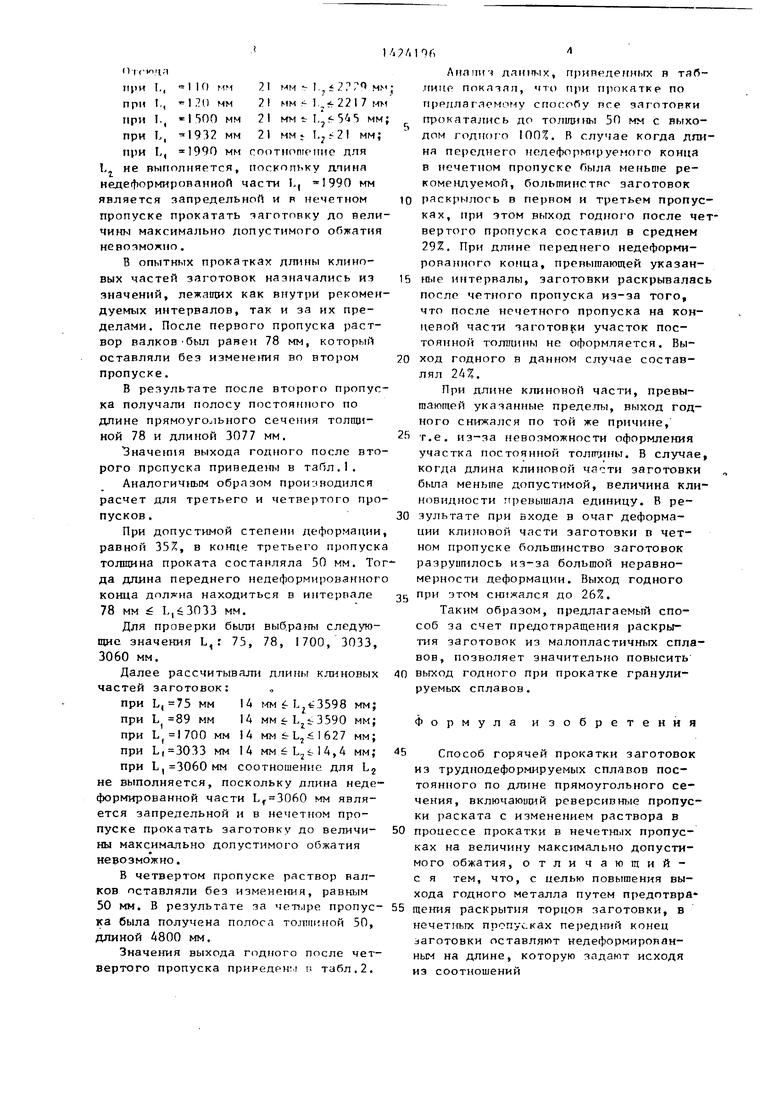

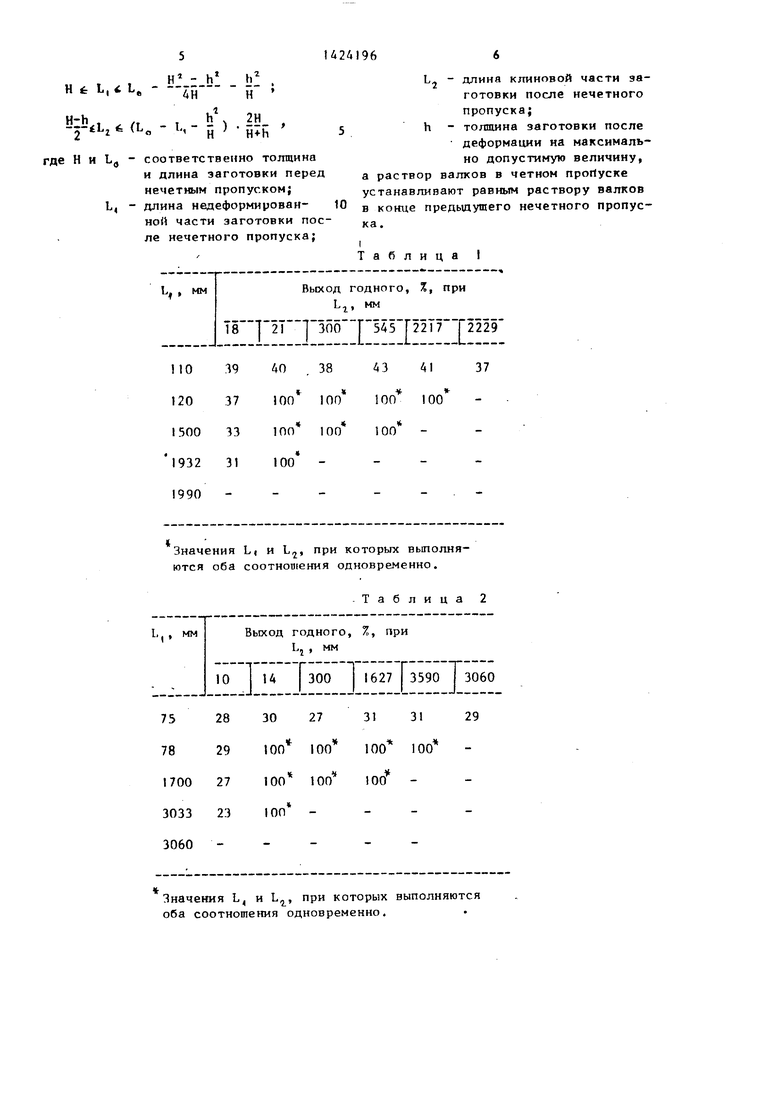

На фиг.1 схематически изображена исходная заготовка до прокатки; на фиг.2 заготовка после нечетного пропуска; на фиг.З - заготовка после четного пропуска.

Способ осуществляется следующим образом.

Исходная заготовка (фиг.1) постоянного по длине прямоугольного сечения задается в валки прокатного стана. Раствор валков в первом пропуске устанавливают равным исходной толщине заготовки. После выхода из валков переднего иедефор№1рованного конца заготовки )М1ше винты опускаются (раствор уменьшается) синхронизированно с вращением валков на величину максимально допустимого обжатия, в результате чего остальная часть заготовки прокатьюается на клин (фиг.2). Длины недеформированной части заготовки и прокатанной на клин после этого пропуска устанавливаются исходя из соотношений о о

U 1 т Н - h h ,.L -

40

В-Ь 1 fL - L - 5 ) . b- , 2 ° H

де H и L соответственно толщина

о

и длина заготовки перед нечетным пропуском;

LJ - длина недеформ11рованной части заготовки после нечетного пропуска;

L - длина клиновой части заготовки после нечетного пропуска;

h - толщина заготовки после 50 деформации на максимально допустимую величину.

45

Затем при том же растворе валков, который установился в конце нечетного пропуска, осуществляют четный пропуск, получая заготовку постоянного по длине прямоугольного сечения (фиг.З).

5

0

5

0

0

0

5

5

Таким образом, для предотвращения раскрытия заготовок в последующем четном пропуске при прокатке в противоположном направлении необходимо, чтобы после.предыдущего нечетного пропуска на концевой части заготовки был оформлен участок, постоянной толщины, длина которого была бы больше или равнялась толщине заготовки после обжатия на максимально допустимую величину. Минимальная длина клиновой части ограничивается величиной клиновидное ти, которая определяется отношением полуразности толщин к длине клиновой части. Величина клиновид- ности не должна превьипать единицы. В противном случае в четном пропуске при входе в очаг деформации клиновой части заготовки возникает значительная по величине неравномерность деформации, которая приводит к разрушению заготовки.

В результате многократного повторения описанных операций в парах нечетный - четный пропусков заготовка прокатывается на заданную толщину.

П р и м е р. По предлагаемому способу осуществляли прокатку плит раз- ( мерами 120750-2000 мм из труднодеформируемого сплава 01969, полученного из гранул, до толщины 50 мм. Для данного сплава допустимая степень деформации, которая определяется появлением первых трещин на боковой поверхности раската, составляет f с 35Z.

При прокатке заготовок по предлагаемому способу определяли длину переднего недеформированного конца из соотношения

н . L . I. - - t .

При H 120 мм, L « 2000 мм, h - Н(1-бса) мм было получено соотношение для первого пропуска; 120 мм L, i 1932 мм.

Если выбраны следующие длины переднего недеформированного конца: L, ПО, 120, 1500, 1932, 1990 мм. Значения 110 и 1990 мм находятся за пределами рекомендуемого интервала.

Для выбранных значений L, рассчитывали длины клиновой части заготовок L из соотношения

H:i3 L (L - L - Ь% 2Н.

2 - LI (LO L, }

О-| гюц, |

при I,, 1 10 км 21 мм -г I..,iJ м

при I., .10 мм 2 мм Г,; 22 1 7 мм

при I,, «1500 мм 21 мм t L.jf S -i i мм;

при L, -1932 мм 21 MMj 1, мм;

при {ц 1990 мм соотношение для L не выполняется, поскольку длиня нецеформированной части L, 1990 мм является запредельноЛ и Р нечетном пропуске прокатать заготовку до величиям максимально допустимого обжатия невозможно.

В опытных прокатках длины клиновых частей заготовок назначались из значений, лежащих как внутри рекомендуемых интервалов, так и за их пределами. После первого пропуска раствор валков был раве)1 78 мм, который оставляли без H3MeHefniH во втором пропуске.

В результате после второго пропуска получали полосу постоянного по длине прямоугольного сечения толщиной 78 и длиной 3077 мм.

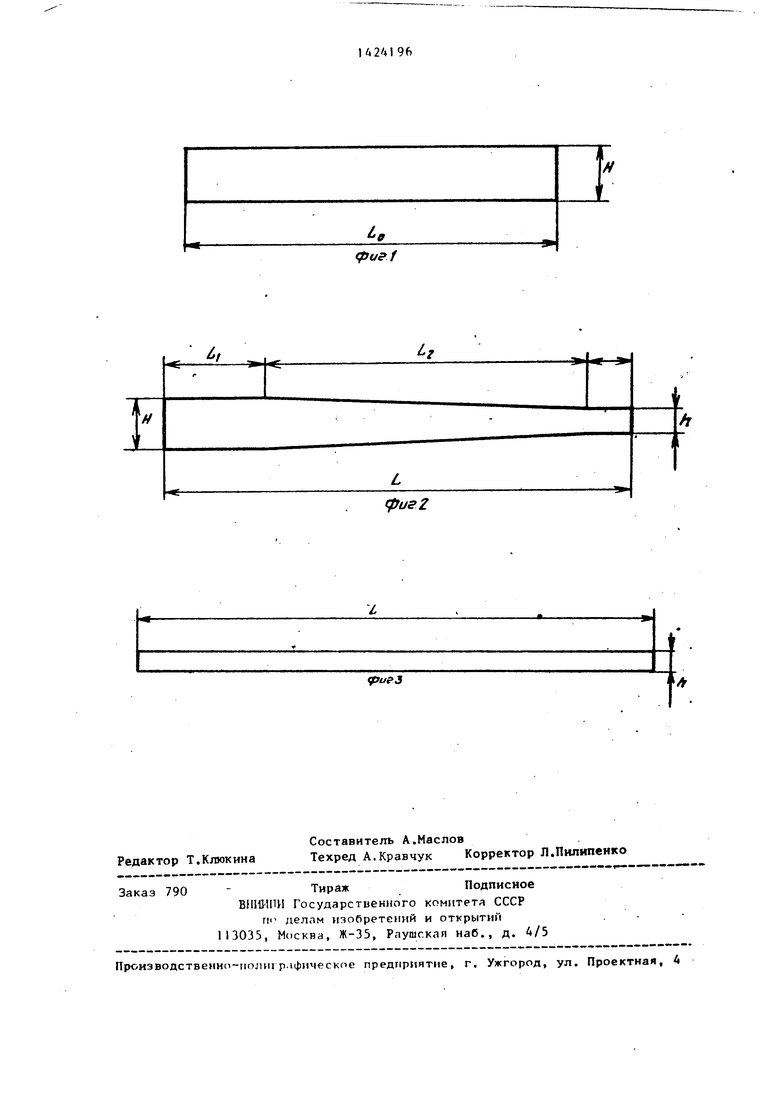

Значет1я выхода roafioro после второго пропуска приведены в таПл.1.

Аналогичньсм образом производился расчет для третьего и четвертого пропусков.

При допустимой степени деформации, равной 35%, в конце третьего пропуска толщина проката составляла 50 мм. Тог да длина переднего недеформированного конца должна находиться в интервале 78 мм L,63033 мм.

Для проверки были выб.раны следуто- щие значения L,: 75, 78, 1700, 3033, 3060 мм.

Далее рассчитывали длины клиновых частей заготовок:

при L, 75 мм 1А L fc3598 мм;

при L 89 мм 14 .ь3590 мм;

при мм 14 мм Ц 1627 мм;

при L,3033 мм 1А MM L2frl4,A мм;

при L,3060 мм соотношение для Lj не выполняется, поскольку длина недеформированной части мм является запредельной и в нечетном пропуске прокатать заготовку до величи- ны максимально допустимого обжатия невозможно.

В четвертом пропуске раствор валков оставляли без изменения, равным 50 мм, В результате за чет1,1ре пропус- ка была получена полоса толщиной 50, длиной 4800 мм.

Значения выхода годного после четвертого пропуска приредрн, и табл.2.

ПГ)

Лмапич данных, привеле1гньгх в тзб .ггинр показал, что при прокатке по преплаглемому спос:обу псе заготовки прокатались до толщины 50 мм с выходом годного 100%. R случае когда длна переднего недеформчруемого конца в нечетном пропуске была меньше рекомендуемой, большинстве заготовок раскрылось в первом и третьем пропуках, при этом выход годного после чевертого пропуска составил в среднем 29%. При длине переднего недефор1чи- рояанного комца, превышающей указан- №ie интервалы, заготовки раскрывалас после четного пропуска из-за того, что после нечетного пропуска иа концевой части заготовки участок постоянной ТОЛ1ДИИЫ не оформляется. Выход годного в данном случае составлял 24%.

При длине клиновой части, превышающей указанные пределы, выход годного снижался по той же причине, т.е. из-за невозможности оформления участка постоянной толтлны. В случае когда длина клиновой части заготовки была меньше допустимой, величина кли новидности гтревышала единицу. В результате при входе в очаг деформации кли}товой части заготовки в четном пропуске большинство заготовок разрушилось из-за большой неравномерности деформации. Выход годного при этом снижался до 26%.

Таким образом, предлагаемьп1 способ за счет предотвращения раскрытия заготовок из малопластичных сплавов, позволяет значительно повысить выход годного при прокатке гранулируемых сплавов.

Формула изобретения

Способ горячей прокатки заготовок из труднодеформируемых сплавов постоянного по длине прямоугольного се чения, включающий реверсивные пропуски раската с изменением раствора в процессе прокатки в нечетных пропусках на величину максимально допустимого обжатия, отличающий- с я тем, что, с целью повышения выхода годного металла путем предптвра щения раскрытия торцов заготовки, в нечет1лгх пропусках передний конец заготовки оставляют недеформиропан- ным на длине, которую задают исходя из соотношений

„ . . , . .ь h .

Н t L, Lj,..,

4HH

Hlb. - t - b 2H

2 i H

е H и Ьд - соответственно толщина и длина заготовки перед нечетным пропуском; L, - длина недеформирован- 10 ной части заготовки после нечетного пропуска;

LJ - длина клиновой части заготовки после нечетного пропуска;

h - толщина заготовки после деформации на максимально допустимую величину, а раствор валков в четном пройуске устанавливают равным раствору валков в конце предьдушего нечетного пропуска .

I

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства толстых листов | 1988 |

|

SU1519801A1 |

| Способ горячей прокатки заготовок | 1978 |

|

SU825211A1 |

| Способ получения шнековых спиралей | 1989 |

|

SU1696072A1 |

| Способ прокатки заготовок с исходной конусностью | 1988 |

|

SU1563795A1 |

| Способ производства труб | 1980 |

|

SU925451A1 |

| Способ получения толстых листов из алюминиевых, жаропрочных и титановых сплавов | 1977 |

|

SU659260A1 |

| Способ изготовления тонкой полосы | 1978 |

|

SU740332A1 |

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| СПОСОБ ПРОКАТКИ С СОЗДАНИЕМ ЗАДАННОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ПО СЕЧЕНИЮ ЗАГОТОВКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311974C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке заготовок прямоугольного постоянного по длине - сечения из труднодеформируемьпс грану- труемых сплавов. Цель изобретения повьппение выхода годного металла путем предотвращения раскрытия торцов заготовки. Заготовку прокатывают в реверсивных пропусках парой валг ков. При этом перед нечетным пропуском устанавливают раствор валков, равный толщине заготовки, а пропустив часть заготовки без обжатия,сближают валки, прокатывая иа клин оставшуюся часть заготовки. В четном пропуске оставляют раствор валков, установившийся в конце нечетного пропуска, и прокатывают всю заготовку при этом растворе на постоянную толщину. Соотношение длин недеформированной и клиновой частей заготовки после нечетного пропуска регламентируется математическим выражением. 2 табл., 3 ил. § (Л с

Ц.

мм

Выход годного, %, при L, мм

Г22Т7 Г2229

31

39 37 33

АО

38

100 100

100

100

100

Значения L, и L, при которых выполняются оба соотношения одновременно.

28 29 27 23

30

27

100 100

100 100

100

Значения L и L, при которых выполняются оба соотношения одновременно.

43

41

37

100 100

100

Таблица 2

31 31 100 100 100 29

. 1

tftusZ

| Производство полуфабрикатов из алюниниевых сплавов./Справочник | |||

| М.: Металлургия, 1985, с.21 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-15—Публикация

1986-12-25—Подача