Изобретение относится к способам получения катализаторов обезвреживания токсичных органических примесей, СО и NOx в газовых выбросах.

Известен способ приготовления катализаторов РЗЭ - оксид алюминия - металл платиновой группы [1], а также с добавками оксидов переходных металлов [2] , который в качестве одной из основных стадий приготовления включает пропитку носителя растворами солей РЗЭ и добавок, с дальнейшей сушкой и прокаливанием не ниже 750оС, чтобы полностью разложить нанесенные соли. Затем следуют стадии нанесения благородного металла и высокотемпературной активности при 400-600оС. Данный способ является одним из наиболее широко применяемых на практике, однако, он имеет ряд существенных недостатков. К ним можно отнести несколько (по крайней мере, две) высокотемпературных обработок носителя и катализатора, что снижает удельную поверхность, пористость носителя и дисперсность благородного металла, поэтому не всегда обеспечивается требуемая активность образцов. Чтобы избежать нескольких высокотемпературных прокаливаний, добавки РЗЭ и активного компонента вводят одновременно из раствора солей при пропитке носителя [1]. В этом случае трудно получить катализатор с требуемым распределением благородного металла по зерну носителя. Снижается также активность образцов, за счет блокировки части активного компонента оксидом добавки в порах носителя.

В отдельных случаях после нанесения активного компонента и модификатора влажный катализатор обрабатывают при комнатной температуре газообразным сероводородом для закрепления платины в дисперсном состоянии (в виде сульфидов) [3] . Однако полученный катализатор перед употреблением необходимо активировать при Т ≥350оС на воздухе для удаления серы из образцов и образования активной формы металлической платины, что, с одной стороны, требует энергозатрат, а с другой - может приводить также к спеканию активного компонента. В [4] предлагается способ влажного восстановления катализатора без нагревания растворами гидразина, гидроксиламина, редуцирующих сахаров совместно при пропитке растворения солей щелочно-земельных элементов, однако дисперсность платиновых металлов получается недостаточно высокой. Известен способ соосаждения из растворов смесей растворимых солей Al, Ce, Cr, Zr аммиачным раствором в области рН 5-9 [5]. После стадии фильтрации, промывки и сушки следует высокотемпературное прокаливание при 920оС. Затем полученная шихта размалывается, обрабатывается раствором азотной кислоты и наносится на сотовидный носитель в качестве промежуточного слоя. Данный способ не используется для приготовления гранулированных катализаторов на основе оксида алюминия, так как при соосаждении гидрогелей алюминия и РЗЭ не удается получить носитель с развитой поверхностью и требуемым распределением пор по размерам. Кроме того, не экономично исходить из весьма дорогих солей вводимых компонентов для получения массивного носителя.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является способ приготовления РЗЭ-содержащего катализатора дожигания, описанный в [6].

Катализатор готовят пропиткой гранул либо порошка активного оксида алюминия растворами азотнокислых солей церия в количестве 5-20 мас.% по CeO2. После сушки при 110оС носитель подвергается прокаливанию на воздухе в области температур не ниже 750оС, что необходимо для полного разложения соли и получения стабильного носителя. Затем следует стадия нанесения благородного металла в количестве 0,1-1,0 мас.% и вновь прокаливание на воздухе при 400-600оС. В отдельных примерах прототипа, чтобы исключить вторичное прокаливание и получить катализатор с высокой дисперсностью платины, его обрабатывают газообразным сероводородом.

Недостатками известного способа являются:

высокие температуры прокаливания носителя и катализатора, что существенно снижает удельную поверхность, пористость оксида алюминия, дисперсность нанесенной платины и не обеспечивает требуемую активность образцов;

выделение при прокаливании вредных оксидов азота за счет разложения нитратных солей РЗЭ;

в случае сульфидного осаждения платины требуется дополнительная стадия высокотемпературной активации на воздухе катализатора перед работой, при этом выделяются вредные оксиды серы.

Целью изобретения является разработка способа приготовления РЗЭ-содержащего алюмоплатинового катализатора для обезвреживания выбросных газов от вредных органических примесей, CO и NOx, обеспечивающего высокую активность, термостабильность катализатора в условиях процесса очистки, упрощающего технологию и исключающего вредные выбросы.

Катализатор по настоящему способу готовят в несколько стадий. Введение модифицирующей добавки церия или суммы РЗЭ (в количестве 4-5 мас.% по CeO2 и 8-10 мас.% по сумме РЗЭ) осуществляют осаждением добавки при перемешивании и рН 9,0-9,2 в нагретую до 70-50оС, разбавленную пульпу активного гидроксида алюминия со сформированной структурой. Осаждение РЗЭ в данных условиях протекает полностью, нитрат-ионы при этом остаются в растворе и легко отмываются. После стадии промывки под фильтр-прессом модифицированную массу экструдируют в виде черенков, колец с перегородками разного размера и диаметра, сушат и прокаливают при температурах 500-550оС. Полученный носитель имеет поверхность 220-180 м2/г. Добавки церия и/или суммы РЗЭ распределены равномерно по радиусу зерна носителя, образуя дисперсные, оксидные фазы, сильно взаимодействующие с оксидом алюминия, что в итоге способствует высокой термостабильности катализатора после завершения приготовления. Далее следует стадия пропитки модифицированного носителя раствором платинохлористоводородной кислоты для внесения платины в количестве 0,2-0,5 мас.% . Перед нанесением платины, если требуется еще равномерное распределение по зерну, носитель пропитывают раствором уксусной кислоты. После нанесения требуемого количества платины катализатор при комнатной температуре обрабатывают 0,5-2%-ным раствором муравьиной кислоты так, чтобы затем при сушке катализатора в интервале температур 60-180оС имела место дополнительная стадия активирования - восстановление нанесенной платины. Стадии высокотемпературных обработок катализаторов отсутствуют. Высокая активность настоящего катализатора в реакциях глубокого окисления обусловлена стабилизацией платины на модифицированных участках носителя в дисперсном металлическом состоянии.

Отличительными признаками данного способа приготовления катализатора являются:

1. Осаждение ионов РЗЭ при рН 9,0-9,2 и Т 50-70оС в пульпе активного гидроксида алюминия.

2. Обработка влажного катализатора 0,5-2%-ным раствором муравьиной кислоты и последующее активирование-восстановление платины в режиме сушки при 60-180оС.

Катализаторы исследуют методами РФА, ЭМ, адсорбции. Испытания проводят в модельных реакциях окисления метана, бутана, CO+NO в проточно-циркуляционных установках.

Условия испытаний

Температура окисления метана 500оС, концентрация метана 0,5 об.%, остальное - воздух. За меру активности принимают скорость реакции при Стек метана 0,25 об.%. Окисление бутана 300оС, концентрация бутана 0,1 об.%. Активность определяют при текущей концентрации бутана 0,05 об.%. Реакция CO+NO2 +O2 -395оС, концентрации NO и CO составляют 0,9 и 1,3 об.% соответственно, концентрацию кислорода изменяют от 0 до 0,45 об.%. Активность оценивают по степени превращения NO. Селективность по N2определяют из отношения [N2] /[N2]+ [N2O], где [N2] и [N2O]- концентрации азота и закиси азота.

Сущность способа иллюстрируется следующими примерами.

П р и м е р 1. Пульпу промышленного гидроксида алюминия, полученного смешением 3 об. гидроксида Al непрерывного холодного осаждения и 1 об. горячего осаждения ("смесевой способ"), влажностью 84-86% и массой 667 г помещают в стеклянную емкость вместимостью 5-10 л, разбавляют водой примерно до 3,5 л, перемешивают около 2 ч при нагревании до 70оС. рН раствора регулируют добавлением 12%-ного раствора аммиака до значений не ниже 9,2. Затем при перемешивании в пульпу приливают через мерник-расходомер со скоростью не выше 10 мл/мин 400 мл раствора нитрата церия (III), содержащего 10,0 г соли. При приливании рН осаждения контролируют на уровне 9,2 ед. После добавления раствора модификатора проводят дополнительное перемешивание в течение 0,5 ч и массу фильтруют на воронке Бюхнера. Полученный осадок сушат до влажности 50-70% и экструдируют в виде гранул диаметром 2,0-2,8 мм или в виде колец 5 х 5 мм. Носитель сушат при 150оС, затем прокаливают при 550оС на воздухе. Масса полученного носителя составляет около 105 г.

Затем в другой емкости проводят стадию нанесения платины из раствора платинохлористоводородной кислоты. Носитель массой 100 г обрабатывают 750 мл 2% -ного раствора уксусной кислоты в течение 45 мин и добавляют раствор Н2PtCl6 объемом 300 мл с концентрацией платины 1,8 мг/мл. Через 1,5 ч пропиточный раствор сливают, избыток воды удаляют вакуумным отсасыванием и затем в течение 15 мин катализатор обрабатывают 300 мл 1,0%-ным раствором муравьиной кислоты. После удаления избытка раствора катализатор активируют в режиме сушки при 60оС на воздухе в течение 4 ч. Окончательную сушку для удаления сорбционной воды ведут при 180оС. Полученный катализатор имеет состав: 0,5-0,54 мас.% Pt (средний размер частиц d 20-25  ), 5,0 мас.% CeO2 (d 70

), 5,0 мас.% CeO2 (d 70  ) остальное - γ -Al2O3 (d=50-60

) остальное - γ -Al2O3 (d=50-60  ). Удельная поверхность составляет 180-200 м2/г. Распределение платины и церия по радиусу зерна катализатора равномерное.

). Удельная поверхность составляет 180-200 м2/г. Распределение платины и церия по радиусу зерна катализатора равномерное.

П р и м е р 2. Аналогичен примеру 1, но отличается тем, что осаждение ионов церия в пульпу гидроксида алюминия ведут при рН 9,0 и температуре 50оС. Полученный катализатор имеет состав: 0,52 мас.% Pt (d 20-25  ), 5,0 мас. % CeO2 (d 70

), 5,0 мас. % CeO2 (d 70  ), остальное - γ-Al2O3 (d 60

), остальное - γ-Al2O3 (d 60  ). Удельная поверхность катализатора составляет 200 м2/г.

). Удельная поверхность катализатора составляет 200 м2/г.

П р и м е р 3. Аналогичен примеру 1, но отличается тем, что обработку катализатора HCOOH ведут 10 мин, а активирование - при температуре 120оС. Полученный катализатор имеет состав: 0,5-0,54 мас.% Pt (d 20-25  ), 5,0 мас. % CeO2 (d 60-70

), 5,0 мас. % CeO2 (d 60-70  ), остальное - γ-Al2O3 (d 50-60

), остальное - γ-Al2O3 (d 50-60  ). Удельная поверхность составляет 180-200 м2/г.

). Удельная поверхность составляет 180-200 м2/г.

П р и м е р 4. Аналогичен примеру 1, но отличается тем, что катализатор после нанесения Pt обрабатывают 2,0%-ным раствором HCOOH 5 мин. Состав полученного катализатора: 0,5 мас.% Pt (d 30-40  ), 5,0 мас.% CeO2 (d 60-70

), 5,0 мас.% CeO2 (d 60-70  ), остальное - γ -Al2O3. Удельная поверхность 180 м2/г.

), остальное - γ -Al2O3. Удельная поверхность 180 м2/г.

П р и м е р 5. Способ приготовления катализатора аналогичен примеру 1, но отличается тем, что катализатор после нанесения платины обрабатывают 1,5% -ным раствором HCOOH в течение 10 мин, а активирование в режиме сушки ведут при 80оС. Состав полученного катализатора: 0,50 мас.% Pt (d 30  ), 5,0 мас.% CeO2 (d 60-70

), 5,0 мас.% CeO2 (d 60-70  ), остальное - γ -Al2O3(d 60

), остальное - γ -Al2O3(d 60  ). Удельная поверхность 180-200 м2/г.

). Удельная поверхность 180-200 м2/г.

П р и м е р 6. Способ приготовления аналогичен 1, но отличается тем, что катализатор после нанесения платины обрабатывают 0,5%-ным раствором HCOOH, а активирование ведут при 120оС в течение 6 ч. Состав полученного катализатора: 0,50-0,52 мас.% Pt, 5,0 мас.% CeO2, остальное - γ-Al2O3. Удельная поверхность катализатора 180-200 м2/г.

П р и м е р 7. Аналогичен примеру 1, но отличается тем, что перед нанесением платины модифицированный носитель прокаливают при 500оС и обрабатывают 25 мин 1%-ным раствором муравьиной кислоты объемом 700 мл. Вторичную обработку влажного катализатора 0,5% -ной HCOOH проводят после нанесения требуемого количества Pt в течение 10 мин. Активирование-восстановление катализатора осуществляют при температуре сушки 160оС 6 ч. Катализатор имеет корочное распределение платины по радиусу зерна со средним размером частиц металлической платины 30-35  . Удельная поверхность катализатора составляет 180 м2/г.

. Удельная поверхность катализатора составляет 180 м2/г.

П р и м е р 8. Аналогичен примеру 1, но носитель прокаливают при 500оС и пропиточный раствор платинохлористоводородной кислоты имеет концентрацию платины 0,7 мг/мл. После нанесения активного компонента влажный катализатор обрабатывают 2,0% -ным раствором HCOOH 10 мин, а восстановление ведут при 90оС. Состав катализатора: 0,2 мас.% Pt (d=15-20  ), 5,0 мас.% CeO2 (d 40

), 5,0 мас.% CeO2 (d 40  ), остальное - γ - Al2O3 (d 50-70

), остальное - γ - Al2O3 (d 50-70  ). Распределение платины в катализаторе равномерное.

). Распределение платины в катализаторе равномерное.

В примерах 9-10 описан способ приготовления катализатора с использованием раствора промышленного концентрата суммы нитратов редкоземельных элементов (РЗЭ).

П р и м е р 9. Лепешку гидроксида алюминия ("смесевой способ" приготовления) влажностью 85% и массой 6,1 кг разбавляют водой в отношении 1:3, перемешивают и нагревают до 60оС в течение 1,5 ч. Затем медленно добавляют 0,39 л нитратного раствора промышленного концентрата суммы редкоземельных элементов с концентрацией по сумме оксидов РЗЭ 220 г/л. При добавлении раствора РЗЭ проводят непрерывное перемешивание и рН среды поддерживают 9,2 добавлением 12% -ного раствора водного аммиака. После осаждения ионов РЗЭ пульпу дополнительно перемешивают в течение 1,5 ч и фильтруют на воронке Бюхнера. Полученную массу подсушивают при комнатной температуре в течение 16 ч и экструдируют в виде гранул, колец, колец с перегородками. Носитель сушат при 130оС 3 ч и прокаливают при 550оС 6 ч. Масса полученного носителя составляет 1,0 кг.

Затем следует стадия нанесения платины из раствора платинохлористоводородной кислоты. Носитель массой 1 кг обрабатывают 2,5 л 2%-ного раствора уксусной кислоты, 1,5 ч и добавляют раствор H2PtCl6объемом 2,5 л с концентрацией платины 2,0 г/л. Через 1,5 ч пропиточный раствор сливают, избыток воды удаляют вакуумированием и в течение 10 мин катализатор обрабатывают 1%-ным раствором муравьиной кислоты, объемом 2,5 л. После удаления избытка раствора катализатор восстанавливают в режиме сушки при 120оС 6 ч. Окончательную сушку проводят при 160-180оС. Полученный катализатор имеет состав: 0,5 мас. % Pt, 8,5 мас.% оксидов РЗЭ, остальное - оксид алюминия. Удельная поверхность составляет 200-215 м2/г.

П р и м е р 10. Аналогичен примеру 9, но отличается тем, что осаждение суммы РЗЭ в пульпу активного гидроксида алюминия ведут при 50оС и рН 9,0, а стадию восстановления катализатора, после обработки HCOOH в течение 5 мин, ведут при 180oC 6 ч. Катализатор имеет состав: 0,5 мас.% Pt, 8,5 мас.% оксидов РЗЭ, остальное - γ -Al2O3. Удельная поверхность 200-210 м2/г.

П р и м е р 11 (прототип). 5000 г сферических частиц активного оксида алюминия погружают в раствор, содержащий 700 г Ce(NO3)3 ˙6H2O и 5050 мл Н2О. После сушки при 110оС в течение 16 ч носитель был прокален при 950оС на воздухе 2 ч. После охлаждения 3500 г носителя помещают в раствор платинохлористоводородной кислоты объемом 1400 мл, содержащий 17,5 г платины. Влажный катализатор обрабатывают 25 мин газообразным сероводородом, затем сушат при 110оС 14 ч. Окончательное прокаливание проводят на воздухе при 500оС до полного удаления хлорид- и сульфид-ионов. Состав полученного катализатора: 0,5 мас.% Pt, 5 мас.% CeO2, остальное -γ(δ)- Al2O3. Удельная поверхность 130-140 м2/г.

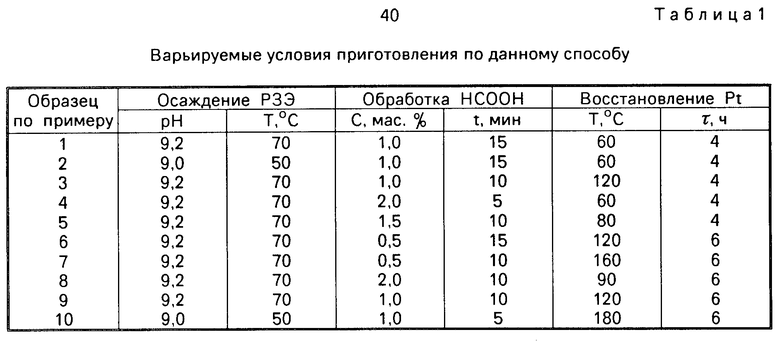

В табл. 1 представлены варьируемые условия настоящего способа приготовления катализатора.

В табл. 2 приведены данные по удельной поверхности носителя, фазовому составу образцов катализатора, среднему размеру частиц компонентов после высокотемпературных обработок.

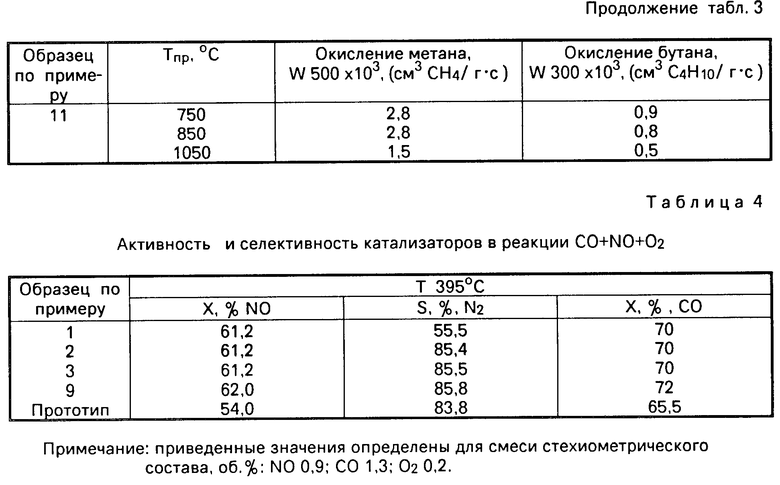

В табл. 3 и 4 приведены результаты катализаторов в модельных реакциях.

Таким образом, полученные результаты указывают, что настоящий способ позволяет приготовить катализатор дожигания вредных примесей в газовых выбросах с более высокой активностью (в 3-6 раз при окислении углеводородов) и селективностью (при восстановлении оксидов азота оксидом углерода), а также с повышенной термостабильностью (до 1000-1050оС), чем известные способы. В настоящем способе при получении и активировании катализатора нет выделений вредных оксидов азота и серы. Применение промышленного раствора суммы РЗЭ является более технологичным, чем использование индивидуальных растворов солей РЗЭ, для получения катализатора без снижения его основных характеристик (кроме того, исключается высокотемпературное прокаливание катализатора).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЕЗВРЕЖИВАНИЯ ВЫБРОСНЫХ ГАЗОВ ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ, МОНООКСИДА УГЛЕРОДА И ОКСИДОВ АЗОТА | 1990 |

|

RU2026737C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054318C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДОВ СО СТРУКТУРОЙ ПЕРОВСКИТА | 1994 |

|

RU2063267C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДА СО СТРУКТУРОЙ ПЕРОВСКИТА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2065325C1 |

| СОТОВЫЙ КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2093249C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1996 |

|

RU2100067C1 |

| Катализатор риформинга бензиновых фракций и способ его приготовления | 2024 |

|

RU2834856C1 |

| КАТАЛИЗАТОР (ЕГО ВАРИАНТЫ) И ПРОЦЕСС ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1997 |

|

RU2144844C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ АММИАКА | 1997 |

|

RU2117528C1 |

| КАТАЛИЗАТОР, НОСИТЕЛЬ КАТАЛИЗАТОРА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2001 |

|

RU2192307C1 |

Изобретение касается каталитической химии, в частности приготовления катализатора алюмоплатинового, для обезвреживания выбросных газов от органических веществ, монооксида углерода и оксида азота. Цель - повышение активности и термостабильности катализатора при упрощении процесса и исключении вредных выбросов. Приготовление ведут введением в носитель - Al2O3 -добавки церия или редкоземельных элементов с помощью их осаждения из нитратного раствора церия или концентрата суммы редкоземельных элементов в пульпу активного гидрооксида алюминия при pH 9 - 9,2 и 50 -70 °С. Затем ведут прокаливание носителя при 500 - 550 °С, введение платины из раствора платинохлористоводородной кислоты в количестве 0,2 - 0,5 %, обработку 0,5 - 2%-ным раствором НС(O)ОН при комнатной температуре в течение 5 - 15 мин и активирование-восстановление в режиме сушки при 60 - 180 °С в течение 4 - 6 ч. Эти условия обеспечивают повышение активности катализатора (скорость окисления метана при 550 °С достигает 12,3 · 103 см3 CH4 / г · c против 2,8·102 см3CH4/г·c; степень превращения оксидов азота, СО 61,2 и 70% против 54 и 65,5% и термостабильности (до 1000 - 1050°С) при исключении выделения вредных выбросов и высокотемпературной прокалки. 4 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЕЗВРЕЖИВАНИЯ ВЫБРОСНЫХ ГАЗОВ ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ, МОНООКСИДА УГЛЕРОДА И ОКСИДОВ АЗОТА, включающий введение модифицирующей добавки - церия или суммы редкоземельных элементов в алюмооксидный носитель, сушку, прокаливание носителя, нанесение платины из раствора платинохлористоводородной кислоты в количестве 0,2-0,5 мас. % , активирование-восстановление и сушку катализаторной массы, отличающийся тем, что, с целью получения катализатора с повышенной активностью, термостабильностью, упрощения технологии и исключения вредных выбросов, добавку церия или редкоземельных элементов вводят осаждением из нитратного раствора церия или промышленного концентрата суммы редкоземельных элементов в пульпу активного гидроксида алюминия при рН 9,0-9,2, температуре 50-70oС, прокаливание носителя осуществляют при 500-550oС, после нанесения платины каталитическую массу дополнительно обрабатывают 0,5-2,0%-ным раствором муравьиной кислоты при комнатной температуре в течение 5-15 мин и активирование-восстановление осуществляют в режиме сушки при 60-180oС в течение 4-6 ч.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Патент США N 3993572, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-20—Публикация

1990-05-21—Подача