Изобретение относится к устройствам управления процессом контактной электросварки, стабилизирующим размеры литой зоны сварной точки.

Цель изобретения - упрощение уст- ройства стабилизатора и его настройки при эксплуатации путем использования в качестве сигнала управления сварочным источником питания комплексного параметра, стабилизация которого позволяет минимизировать отклонение параметров литой зоны сварной точки при различных технологических возмущениях при использовании только датчиков тока и напряжения между электродами.

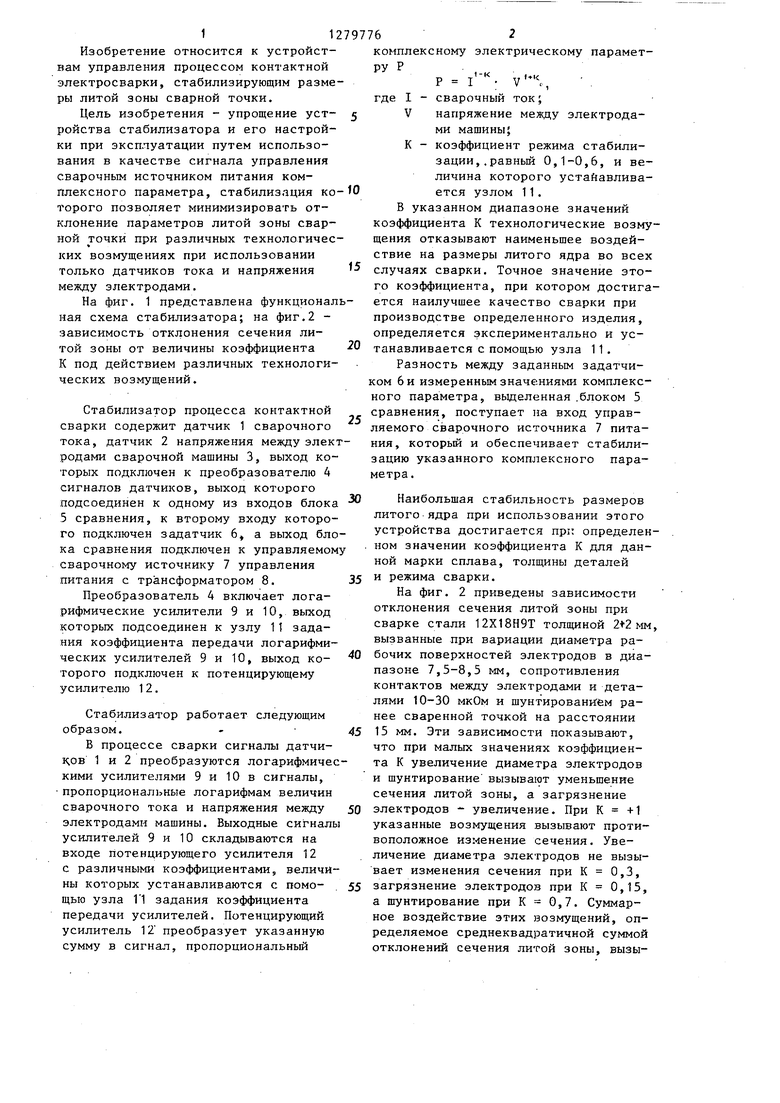

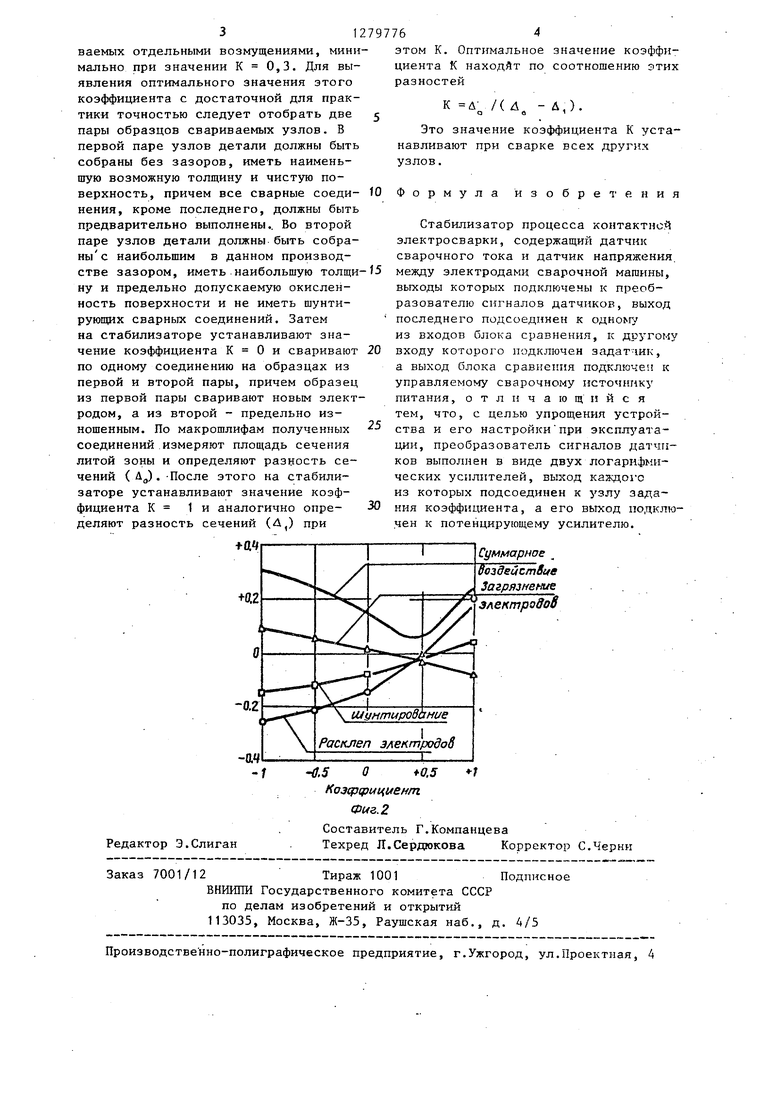

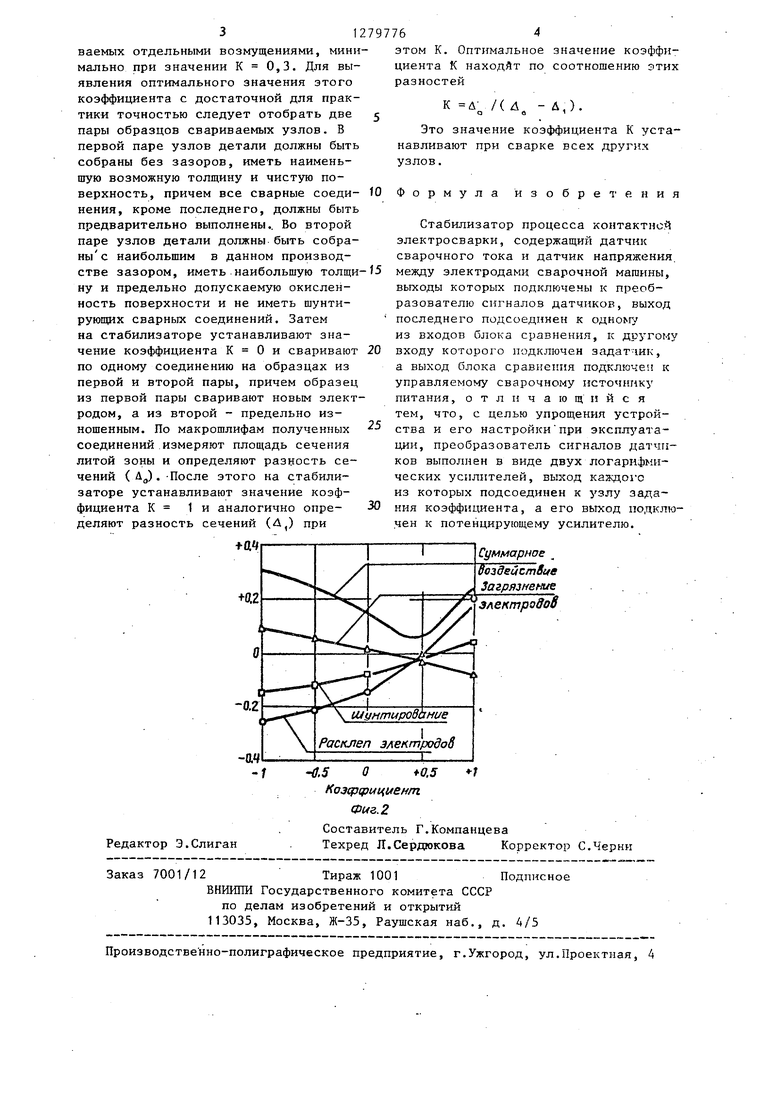

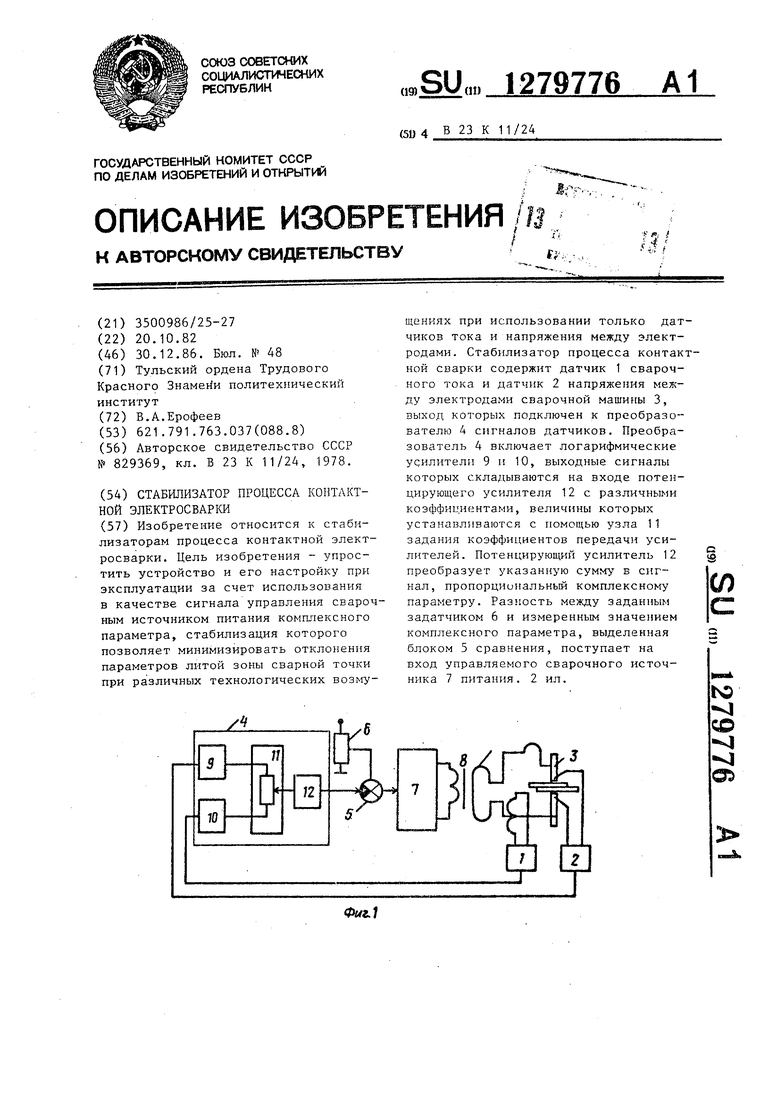

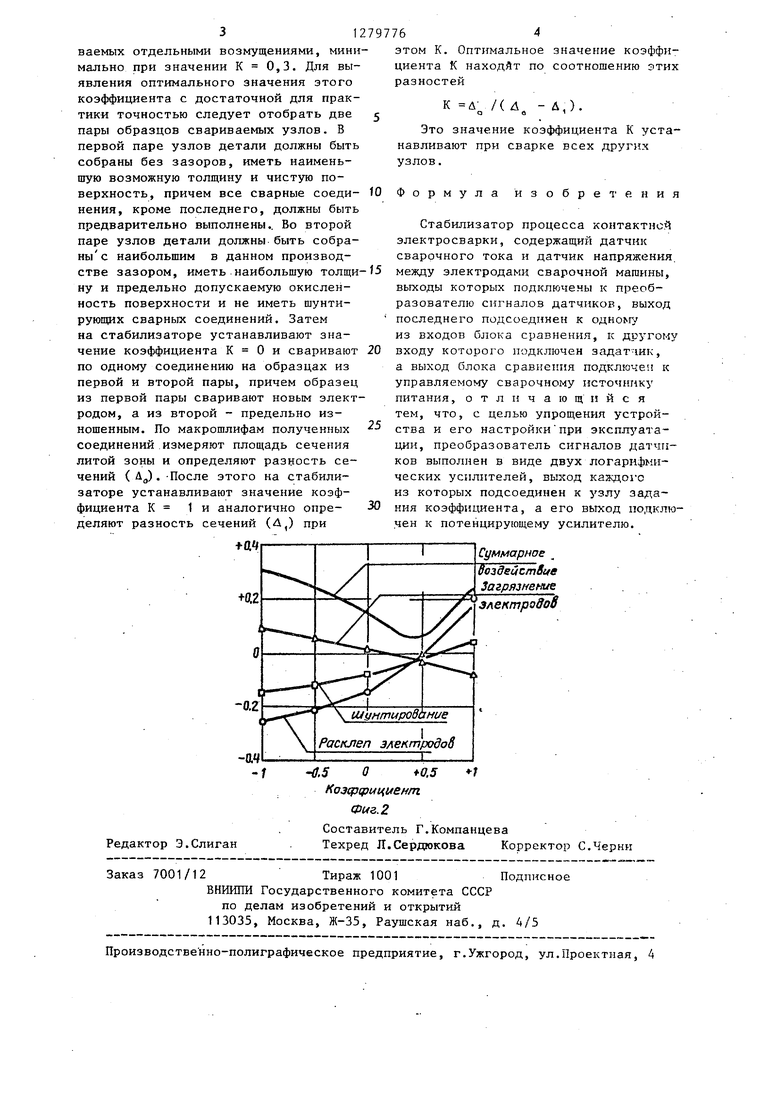

На фиг. 1 представлена функционалная схема стабилизатора; на фиг.2 - зависимость отклонения сечения литой зоны от величины коэффициента К под действием различных технологических возмущений.

Стабилизатор процесса контактной сварки содержит датчик 1 сварочного

25

тока, датчик 2 напряжения между электродами сварочной машины 3, выход которых подключен к преобразователю 4 сигналов датчиков, выход которого подсоединен к одному из входов блока 5 сравнения, к второму входу которого подключен задатчик 6, а выход блока сравнения подключен к управляемому сварочному источнику 7 управления питания с трансформатором 8.

Преобразователь 4 включает логарифмические усилители 9 и 10, выход которых подсоединен к узлу 11 задания коэффициента передачи логарифмических усилителей 9 и 10, выход которого подключен к потенцирующему усилителю 12.

Стабилизатор работает следующим образом.

В процессе сварки сигналы датчиков 1 и 2 преобразуются логарифмическими усилителями 9 и 10 в сигналы, пропорциональные логарифмам величин сварочного тока и напряжения между электродами машины. Выходные сигналы усилителей 9 и 10 складываются на входе потенцирующего усилителя 12 с различными коэффициентами, величины которых устанавливаются с помощью узла 11 задания коэффициента передачи усилителей. Потенцирующий усилитель 12 преобразует указанную сумму в сигнал, пропорциональный

, I-НС

комплексному электрическому параметру Р

1-К

Р I ; V где I - сварочный ток;

V напряжение между электродами машины;

К - коэффициент режима стабилизации, .равный 0,1-0,6, и величина которого устайавлива- ется узлом 11.

В указанном диапазоне значений коэффициента К технологические возмущения отказывают наименьшее воздействие на размеры литого ядра во всех случаях сварки. Точное значение этого коэффициента, при котором достигается наилучшее качество сварки при производстве определенного изделия, определяется экспериментально и устанавливается с помощью узла 11.

Разность между заданным задатчи- ком 6 и измеренным значениями комплексного параметра, вьзделенная .блоком 5 сравнения, поступает на вход управляемого сварочного источника 7 питания, которьй и обеспечивает стабилизацию указанного комплексного параметра.

Наибольшая стабильность размеров литого-ядра при использовании этого устройства достигается при определенном значении коэффициента К для данной марки сплава, толщины деталей и режима сварки.

На фиг. 2 приведены зависимости отклонения сечения литой зоны при сварке стали 12Х18Н9Т толщиной мм, вызванные при вариации диаметра рабочих поверхностей электродов в диапазоне 7,5-8,5 мм, сопротивления контактов между электродами и деталями 10-30 мкОм и шунтировани ём ранее сваренной точкой на расстоянии

15 мм. Эти зависимости показывают, что при малых значениях коэффициента К увеличение диаметра электродов и шунтирование вызывают уменьшение сечения литой зоны, а загрязнение электродов увеличение. При К +1 указанные возмущения вызывают противоположное изменение сечения. Увеличение диаметра электродов не вызывает изменения сечения при К 0,3,

загрязнение электродов при К 0,15, а шунтирование при К 0,7. Суммарное воздействие этих возмущений, определяемое среднеквадратичной суммой отклонений сечения литой зоны, вызываемых отдельными возмущениями, минимально при значении К 0,3. Для выявления оптимального значения этого коэффициента с достаточной для практики точностью следует отобрать две пары образцов свариваемых узлов. В первой паре узлов детали должны быть собраны без зазоров, иметь наименьшую возможную толщину и чистую поверхность, причем все сварные соединения, кроме последнего, должны быть предварительно выполнены.. Во второй паре узлов детали должны быть собраны с наибольшим в данном производстве зазором, иметь наибольшую толщи ну и предельно допускаемую окислен- ность поверхности и не иметь шунтирующих сварных соединений. Затем на стабилизаторе устанавливают значение коэффициента К О и сваривают по одному соединению на образцах из первой и второй пары, причем образец из первой пары сваривают новым электродом, а из второй - предельно изношенным. По макрошлифам полученных соединений измеряют площадь сечения литой зоны и определяют разность сечений (Дд). -После этого на стабилизаторе устанавливают значение коэффициента К 1 и аналогично определяют разность сечений (А,) при

1-О.Ч

И

Шунтирование PaCKjJen электродов

этом к. Оптимальное значение коэффициента К находит по соотношению этих разностей

(Л -д,).

Это значение коэффициента К устанавливают при сварке всех других узлов.

Формула изобретения

J5

0

5

0

Стабилизатор процесса контактной электросварки, содержащий датчик сварочного тока и датчик напряжения. между электродами сварочной машины, выходы которых подключены к преобразователю сигналов датчиков, выход последнего подсоединен к одному из входов блока сравнения, к другому входу которого подключен задат-чик, а выход блока сравнения подключел к управляемому сварочному источнику питания, отличающийся тем, что, с целью упрощения устройства и его настройки при экспл5 ата- ции, преобразователь сигналов датчиков выполнен в виде двух логарифмических усилителей, выход каждого из которых подсоединен к узлу задания коэффициента, а его выход подклю- .чен к потенцирующему усилителю.

Суммарное

Редактор Э.Слиган

-Г4J.5 ОtO.5 ;

Козср рициент

Фиг. 2

Составитель Г.Компанцева Техред Л.Сердюкова Корректор С.Черни

Заказ 7001/12Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Ироизводстве нно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для выполнения межэлементных соединений свинцово-кислотных аккумуляторных батарей | 2020 |

|

RU2747154C1 |

| СПОСОБ ИЗМЕРЕНИЯ СОПРОТИВЛЕНИЯ СВАРОЧНОГО КОНТАКТА | 2011 |

|

RU2457497C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069613C1 |

| Устройство для исследования сварочных процессов | 1982 |

|

SU1058729A1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ КОНТАКТНОЙ СВАРКИ | 2008 |

|

RU2389590C2 |

| Универсальный источник питания для дуговой сварки | 1987 |

|

SU1423313A1 |

| Источник питания для дуговой сварки с регулируемой крутизной вольтамперной статической характеристики | 1983 |

|

SU1100057A1 |

| ТРЕНАЖЕР ДЛЯ ОБУЧЕНИЯ СВАРЩИКА РУЧНОЙ ДУГОВОЙ СВАРКЕ ПЛАВЯЩИМСЯ И НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2008 |

|

RU2373040C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДЛИНЫ ДУГИ ПРИ ЭЛЕКТРОСВАРКЕ | 2010 |

|

RU2440220C2 |

| Устройство для контроля процесса точечной сварки | 1988 |

|

SU1558609A1 |

Изобретение относится к стабилизаторам процесса контактной электросварки. Цель изобретения - упростить устройство и его настройку при эксплуатации за счет использования в качестве сигнала управления сварочным источником питания комплексного параметра, стабилизация которого позволяет минимизировать отклонения параметров литой зоны сварной точки при ра зличных технологических возмущениях при использовании только датчиков тока и напряжения между электродами. Стабилизатор процесса контактной сварки содержит датчик 1 сварочного тока и датчик 2 напряжения между электродами сварочной машины 3, выход которых подключен к преобразователю 4 сигналов датчиков. Преобразователь 4 включает логарифмические усилители 9 и 10, выходные сигналы которых складываются на входе потенцирующего усилителя 12 с различными коэффициентами, величины которых устанавливаются с помощью узла 11 задания коэффициентов передачи усилителей. Потенцирующий усилитель 12 преобразует указанную сумму в сигнал, пропорциональный комплексному параметру. Разность между заданным задатчиком 6 и измеренным значением комплексного параметра, выделенная блоком 5 сравнения, поступает на вход управляемого сварочного источника 7 питания. 2 ил. С S сл с: ГчЭ со -J а

| Устройство для контроля качестваТОчЕчНОй КОНТАКТНОй СВАРКи | 1978 |

|

SU829369A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-30—Публикация

1982-10-20—Подача