Изобретение относится к металлургии, в частности к износостойким чугунам, используемьм для изготовления деталей;, работающих в условиях интенсивного абразивного изнашивания.

Целью изобретения является измельчение карбидной фазы и повышение теплостойкости чугуна.

Пример . Чугун выплавляют в индукционной печи емкость б 60 кг с основной футеровкой. В качестве шихты используют стальные отходы, ферро сплавы и специальные присадки. Предлагаемьй состав чугуна можно получить любым из известных способов - вводом элементов или их соединений в ковш ил в электропечь.

Для получения мелкозернистой мар- .тенситно-аустенитной ртруктуры с рав номерно распределенными в ней дисперсными карбидами хрома, молибдена и ванадия, определяющими высокую твердость и износостойкость, отливки подвергают закалке 1000-1050 С и часовому отпуску при 180±5 С, а для ;абеспечения теплостойкости - закалке от 1150±5°С и двукратному головному отпуску при 54015 С.

Химический состав чугуна выбран, исходя из следующих соображений.

Содержание кремния составляет 0,8 1,0%. Верхний предел по содержанию кремния 1,0% определен, исходя из прокаливаемости чугунов данного сое-

тава, которая резко снижается при увеличении содержания кремния более 1%. Снижение прокаливаемости отрицательно сказывается на износостойкости чугунов.

Введение в чугун хрома в количестве 2,0-20% при заданном в указанных пределах содержании углерода и ванадия оказывает решающее воздействие на формирование структуры, износостойкость и теплостойкость чугуна. В предлагаемом чугуне образуются карбиды тригонального типа (Сг, Fe)C с микротвердостью 13000-21000 МПа и кубический карбид VC с микротвердос- тью 30000 МПа. При кристаллизации чугуна указанного состава, содержащих карбиды (Сг Fe)C-j, формируется

Введение алюминия более 0,15% Предлагаемьй чугун нежелательно, как это приводит к росту зерна пр

ряда дефектов: наблюдаются сколы

аустенитохромистокарбидная эвтектика, имеющая скелетное строение, в KO-,J нагреве и способствует появлению торой матричной фазой является аусте- нит. Эти особенности эвтектики и наличие высокотвердых дисперсных карбидов хрома и ванадия определяют высов изломе и увеличивается склоннос к хрупкому межкристаллическому ра рушению.

(

|

кую износостойкость и теплостойкость чугуна.

Введение в чугун кальция основано на его взаимодействии с серой. При содержании серы в чугуне до 0,03% для полной десульфурации достаточно до 0,05% кальция. Более высокое содержание кальция приводит к образованию большого количества неметаллических включаний, в том числе и с РЗМ, что сопровождается снижением механических свойств. Поэтому верхнее содержание кальция ограничивается пределом 0,05%.

Модифицирование иттрием в предложенных пределах обеспечивает резкое измельчение структуры, что сопровождается повышением механических свойств чугуна, в частности предела прочности на изгиб.

Церий повышает эффективность действия иттрия, способствует его более глубокому усвоению жидким металлом и оказывает также модифицируюш;ий эффект, создавая дополнительные центры кристаллизации. Кроме того, церий способствует очищению границ зерен от неметаллических включений и измельчает зерно, повьшая механические свойства сплава.

Нижний предел содержания иттрия и церия обеспечивает наличие модифицирующего эффекта и повьшение свойств .чугуна, а верхний предел (соответ- ственно 0,09% и 0,2%) является границей положительного воздействия этих ингредиентов на структуру и свойства чугуна, т.к. дальнейшее по- вьш1ение их концентрации приводит к снижению механических свойств и ударной вязкости.

Нижний предел по содержанию алюминия определяется его минимальным количеством, начиная с которого алюминий является не только раскисли- телем, но и оказывает влияние на размер зерна, измельчая его, а также способствует рафинированию межфазнык границ и увеличивает однородность состава.

Введение алюминия более 0,15% в Предлагаемьй чугун нежелательно, так как это приводит к росту зерна при

нагреве и способствует появлению

ряда дефектов: наблюдаются сколы

нагреве и способствует появлению

нагреве и способствует появлению

в изломе и увеличивается склонность к хрупкому межкристаллическому разрушению.

Введение молибдена в чугун способствует улучшению прокаливаемости сплава, повышению износоустойчивости и устойчивости против отпуска. Нижний предел содержания молибдена (0,5%) установлен с учетом его влияния на прокаливаемость чугуна и минимально необходимого количества, необходимого для заметного повьштения устойчивости чугуна против отпуска. Верхний предел по содержанию молибдена для предлагаемых составов (0,9%) определяется, исходя из того, что повьпиение концентрации молибдена свыше 0,9% приводит к интенсивному 5 обезуглероживанию сплавов при нагреве под закалку и понижению их износостойкости.

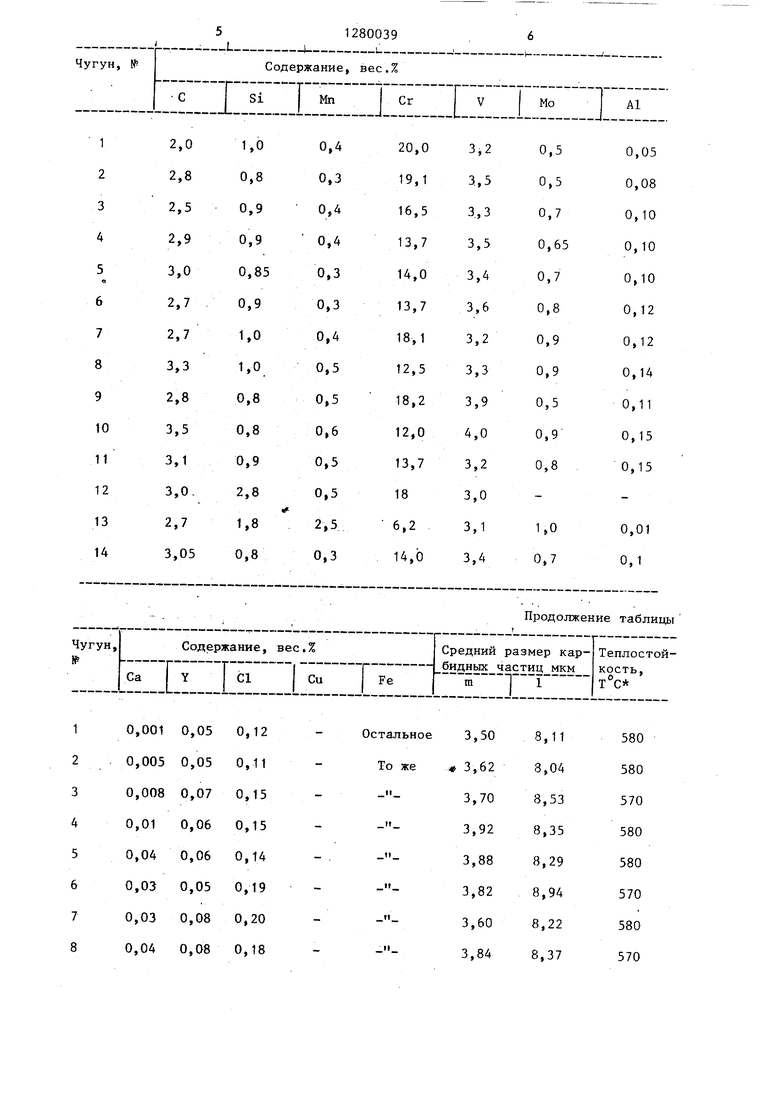

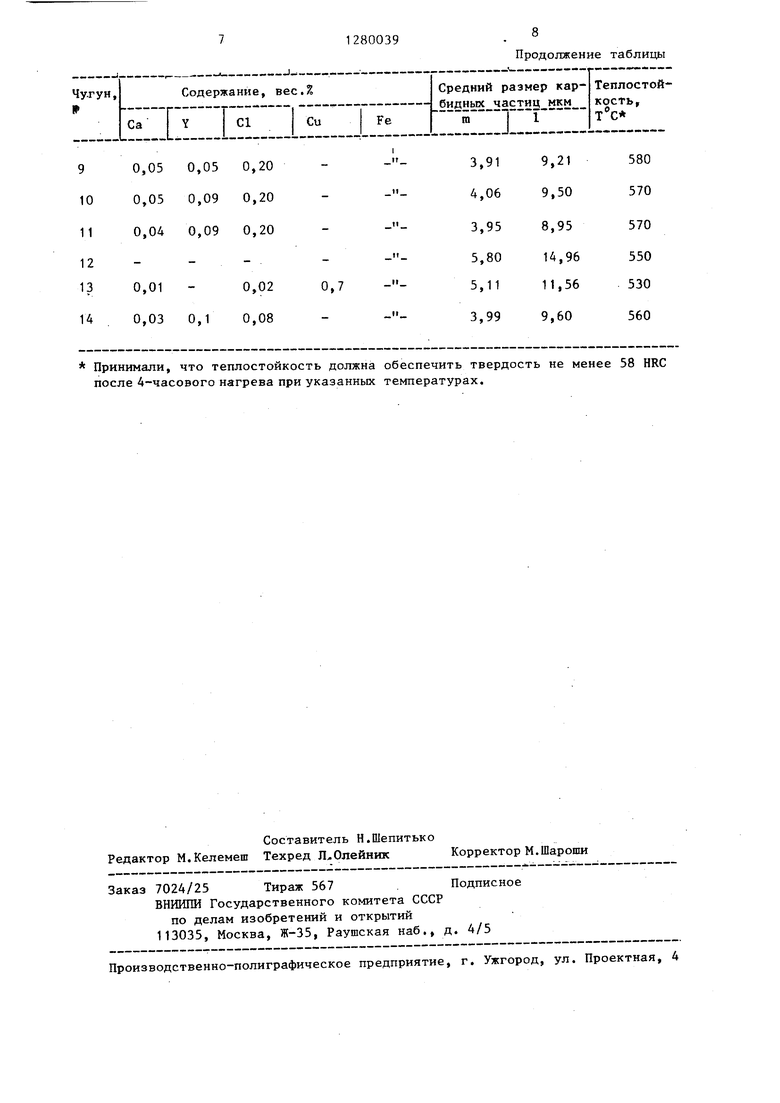

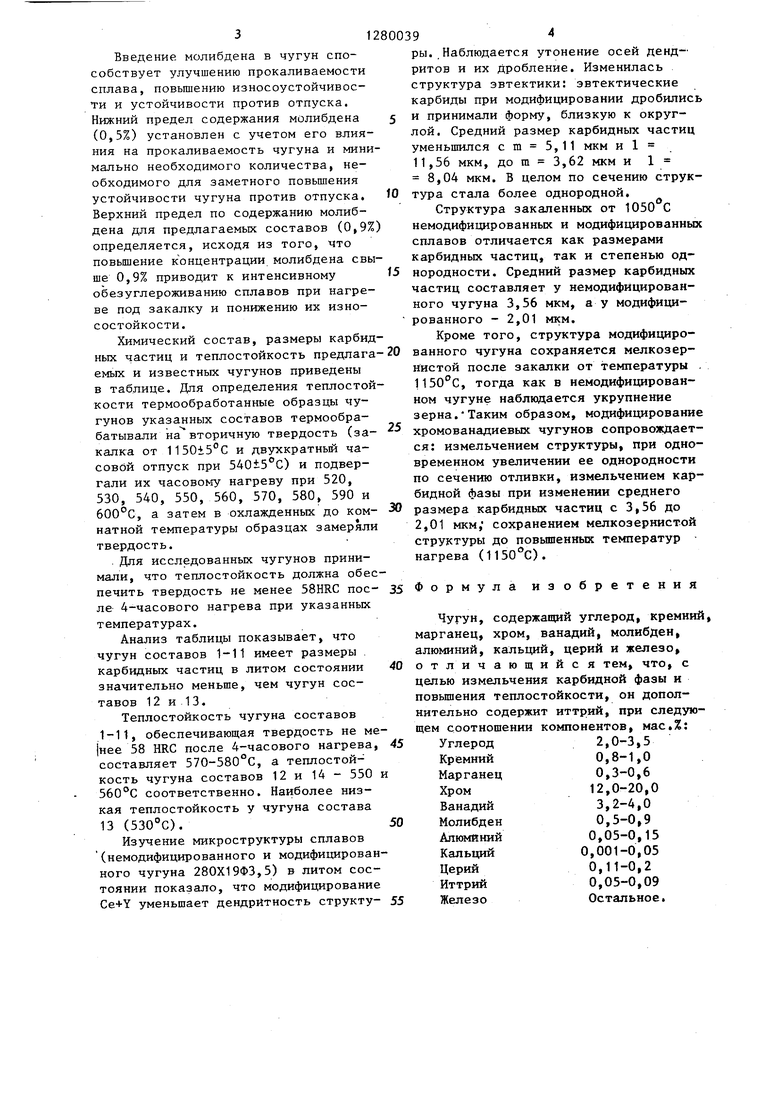

Химический состав, размеры карбидры..Наблюдается утонение осей денд- ритов и их Дробление. Изменилась структура эвтектики: эвтектические карбиды при модифицировании дробились 5 и принимали форму, близкую к округлой. Средний размер карбидных частиц уменьшился с m 5,11 мкм и 1 11,56 мкм, до m 3,62 мкм и 1 8,04 мкм. В целом по сечению структура стала более однородной.

Структура закаленных от немодифицированных и модифицированных сплавов отличается как размерами карбидных частиц, так и степенью однородности. Средний размер карбидных частиц составляет у немодифйцирован- ного чугуна 3,56 мкм, а у модифицированного - 2,01 мкм.

Кроме того, структура модифицироfO

ных частиц и теплостойкость предлага-20 ванного чугуна сохраняется мелкозер

емых и известных чугунов приведены в таблице. Для определения теплостойкости термообработанные образцы чугунов указанных составов термообра- батывали на вторичную твердость (закалка от 1150i5 C и двухкратный часовой отпуск при 540±5 С) и подвергали их часовому нагреву при 520, 530, 540, 550, 560, 570, 580, 590 и 600°С, а затем в охлажденных до комнатной температуры образцах замеряли твердость.

. Для исследованных чугунов принимали, что теплостойкость должна обеспечить твердость не менее 58HRC пос- ле 4-часового нагрева при указанных температурах.

Анализ таблицы показывает, что чугун составов 1-11 имеет размеры карбидных частиц в литом состоянии значительно меньше, чем чугун составов 12 и 13.

Теплостойкость чугуна составов 1-11, обеспечивающая твердость не ме JHee 58 HRC после 4-часового нагрева, составляет 570-580°С, а теплостойкость чугуна составов 12 и 14 - 550 560°С соответственно. Наиболее низкая теплостойкость у чугуна состава 13 (530 С).

Изучение микроструктуры сплавов (немодифицированного и модифицированного чугуна 280X19ФЗ,5) в литом состоянии показало, что модифицирование Ce+Y уменьшает дендрйтность структу-

) 5

2800394

ры..Наблюдается утонение осей денд- ритов и их Дробление. Изменилась структура эвтектики: эвтектические карбиды при модифицировании дробились 5 и принимали форму, близкую к округлой. Средний размер карбидных частиц уменьшился с m 5,11 мкм и 1 11,56 мкм, до m 3,62 мкм и 1 8,04 мкм. В целом по сечению структура стала более однородной.

Структура закаленных от немодифицированных и модифицированных сплавов отличается как размерами карбидных частиц, так и степенью однородности. Средний размер карбидных частиц составляет у немодифйцирован- ного чугуна 3,56 мкм, а у модифицированного - 2,01 мкм.

Кроме того, структура модифицироfO

нистой после закалки от температуры . 1150 с, тогда как в немодифицированном чугуне наблюдается укрупнение зерна. Таким образом, модифицирование хромованадиевых чугунов сопровождается: измельчением структуры, при одновременном увеличении ее однородности по сечению отливки, измельчением карбидной фазы при изменении среднего размера карбидных частиц с 3,56 до 2,01 мкм, сохранением мелкозернистой структуры до повышенных температур нагрева (.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, ванадий, молибден, алюминий, кальций, церий и железо, отличающийся тем, что, с целью измельчения карбидной фазы и повьш1ения теплостойкости, он дополнительно содержит иттрий, при следующем соотношении компонентов, мас.%:

0

5

5

Углерод

Кремний

Марганец

Хром

Ванадий

Молибден

АЛЮМИНИЙ

Кальций

Церий

Иттрий

Железо

2,0-3,5

0,8-1,0

0,3-0,6

12,0-20,0

3,2-4,0

0,5-0,9

0,05-0,15

0,001-0,05

0,11-0,2

0,05-0,09

Остальное.

Принимали, что теплостойкость должна обеспечить твердость не менее 58 HRC после 4-часового нагрева при указанных температурах.

1280039

8 Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2004 |

|

RU2272086C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| ЛИТАЯ БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2175683C2 |

| Штамповая сталь | 1983 |

|

SU1098976A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| СТАЛЬ | 2000 |

|

RU2184792C2 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| Сталь | 1982 |

|

SU1093724A1 |

Изобретение относится к области металлургии, в частности к износостойким чугунам, используемым для изготовления деталей, работающих в условиях интенсивного абразивного изнашивания. Цель изобретения - измельчение карбидной фазы и повьшение теплостойкости. Чугун предложенного состава содержит, мас.%: углерод 2,0- 3,5j кремний 0,8-1,0; марганец 0,3- 0,6; хром 12,0-20,0; ванадий 3,2-4,0; молибден 0,5-0,9, алюминий 0,05-0,15; кальций 0,001-0,05J церий 0,11-0,2; иттрий 0,05-0,09; железо - остальное. Совместное модифицирование хромована- диевого чугуна иттрием и церием сопровождается повышением его теплостойкости, измельчением структуры, измельчением карбидной фазы при изменении среднего размера карбидных частиц до 2,01 мкм, сохранением мелкозернистой структуры до повьппенных температур нагрева (1150 С). 1 табл. а СЛ

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Чугун | 1981 |

|

SU1014964A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-12-30—Публикация

1984-02-03—Подача