Изобретение относится к сварочным материалам, а именно электродным покрытиям, предназначенным для дуговой сварки покрытым электродом никеля марки НП-2.

Целью изобретения является повышен твердости,коррозионной стойкости и износостойкости сварных соединений при получении структуры однофазного твердого раствора наплавленного металла.

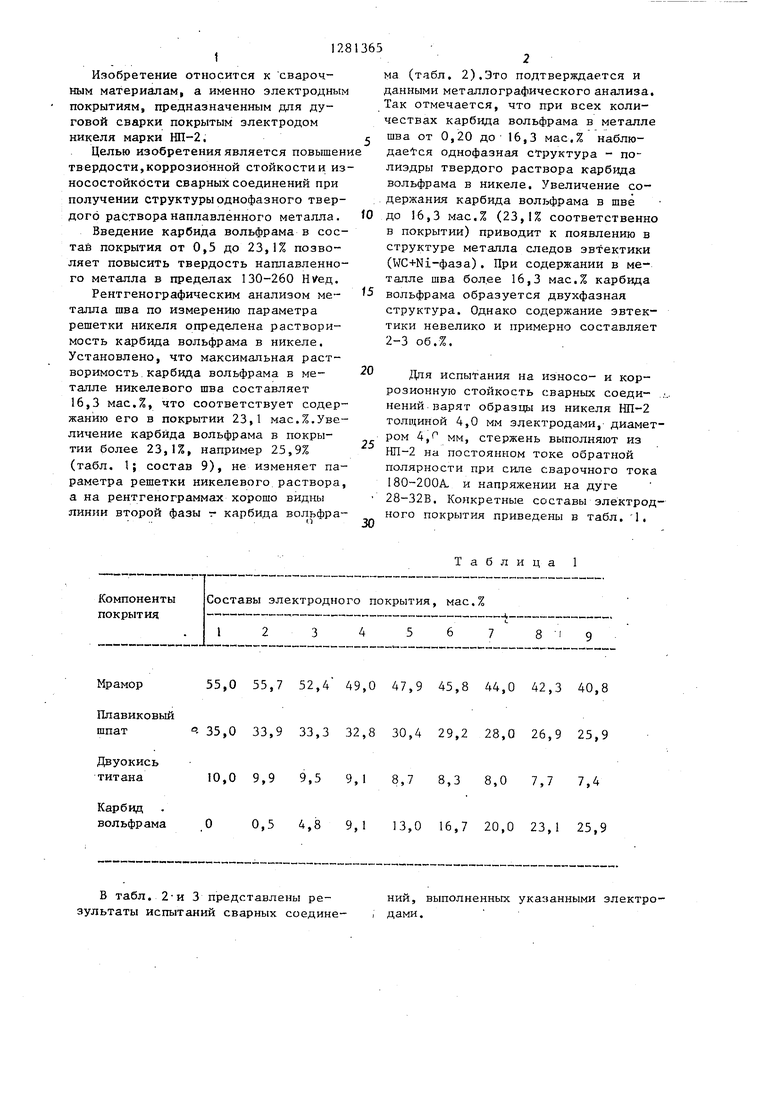

Введение карбида вольфрама в состав покрытия от 0,5 до 23,1% позволяет повысить твердость наплавленного металла в пределах 130-260 .

Рентгенографическим анализом металла шва по измерению параметра решетки никеля определена растворимость карбида вольфрама в никеле. Установлено, что максимальная растворимость, карбида вольфрама в металле никелевого шва составляет 16,3 мас,%, что соответствует содержанию его в покрытии 23,1 мае.%.Увеличение карбида вольфрама в покрытии более 23,1%, например 25,9% (табл. 1; состав 9), не изменяет параметра решетки никелевого раствора, а на рентгенограммах хорошо вид1щ 1

линии второй фазы т карбида вольфраМрамор55,0 55,7 52,4 49,0 47,9 45,8 44,0 42,3 40,8

Плавиковый

шпат °. 35,0 33,9 33,3 32,8 30,4 29,2 28,0 26,9 25,9

Двуокись

титана 10,0 9,9 9,5 9,1 8,7 8,3 8,0 7,7 7,4

Карбид

вольфрама .0 0,5 4,8 9,1 13,0 16,7 20,0 23,1 25,9

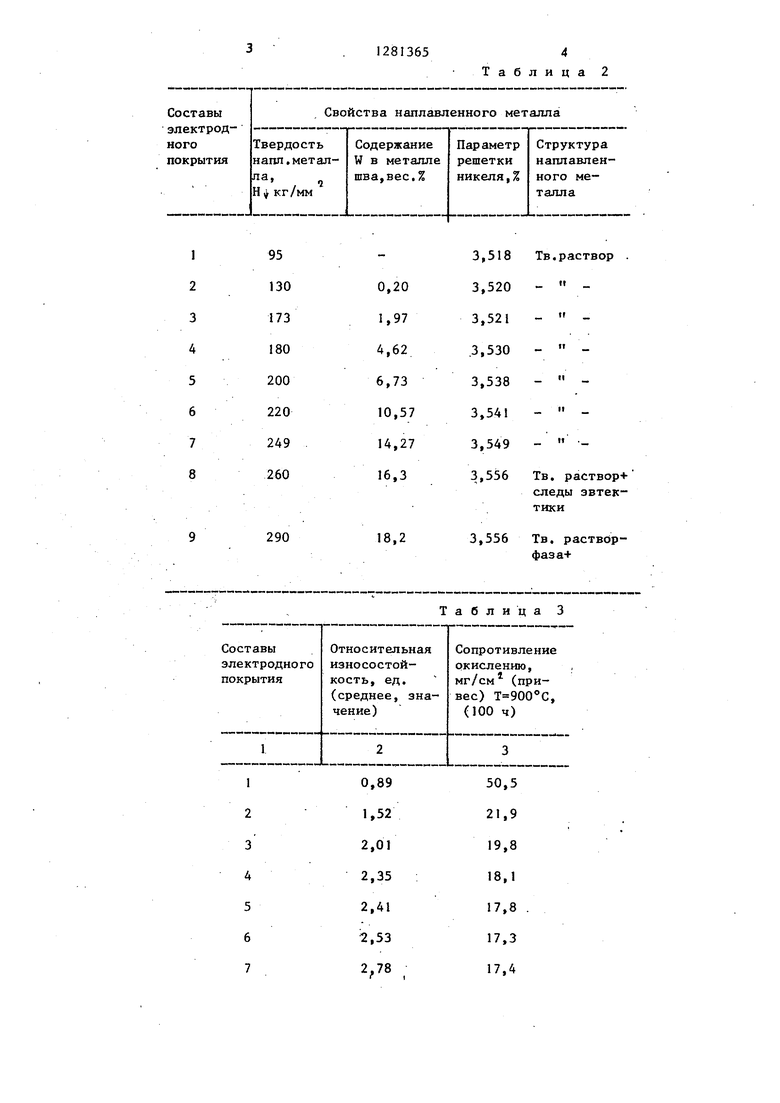

В табл. 2 и 3 представлены результаты испытаний сварных соедине

ма (табл. 2).Это подтверждается и данными металлографического анализа. Так отмечается, что при всех количествах карбида вольфрама в металле шва от 0,20 ДО 16,3 мас.% наблюдается однофазная структура - полиэдры твердого раствора карбида вольфрама в никеле. Увеличение содержания карбида вольфрама в шве до 16,3 мас.% (23,1% соответственно в покрытии) приводит к появлению в структуре металла следов эвтектики (WC+Ni-фаза). При содержании в металле шва более 16,3 мас.% карбида вольфрама образуется двухфазная структура. Однако содержание эвтектики невелико и примерно составляет 2-3 об.%.

Для испытания на износо- и коррозионную стойкость сварных соединений варят образцы из никеля НП-2 толщиной 4,0 мм электродами,- диаметром 4, мм, стержень выполняют из НП-2 на постоянном токе обратной полярности при силе сварочного тока I80-200A. и напряжении на дуге 28-32В, Конкретные составы электродного покрытия приведены в табл. 1.

Таблица 1

ний, выполненных указанными электродами .

290

Таблица 2

Тв.раствор

-

It

II

II

и .

3,556 Тв. раствор следы эвтектики

3,556 Тв. раствор- фаза

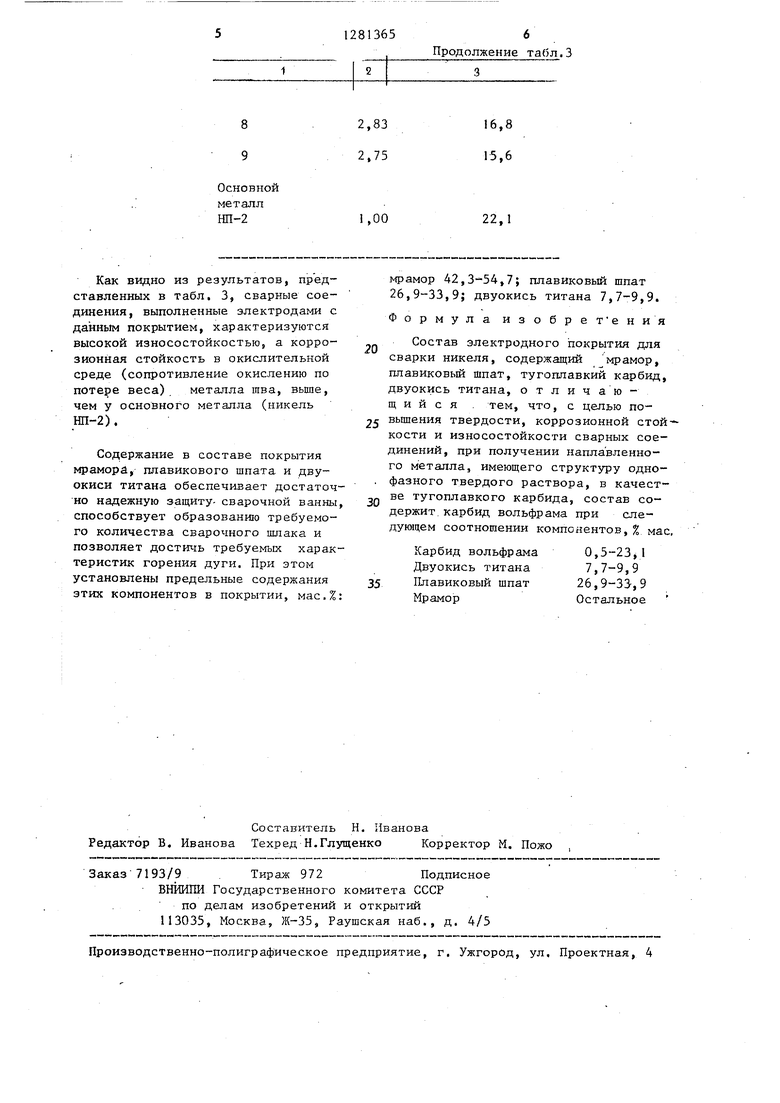

Таблица 3

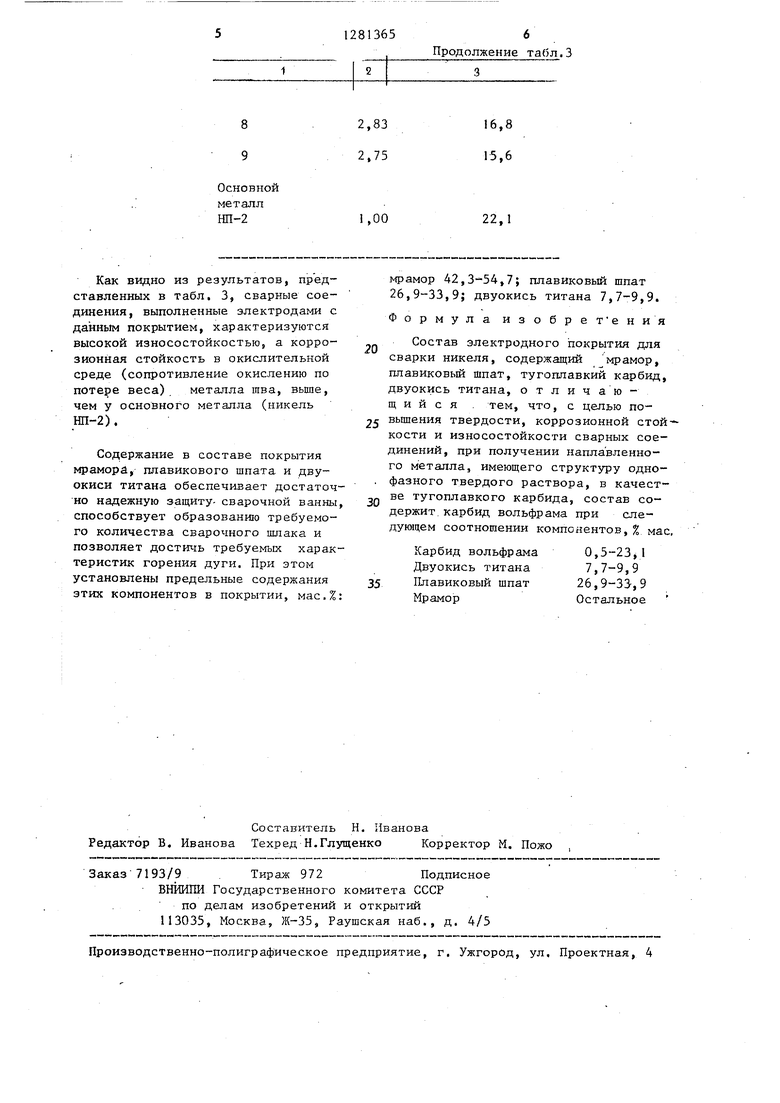

8 9

Основной

металл

НП-2

Как видно из результатов, представленных в табл. 3, сварные соединения, выполненные электродами с данным покрытием, характеризуются высокой износостойкостью, а коррозионная стойкость в окислительной среде (сопротивление окислению по потере веса) металла шва, выше, чем у основного металла (никель НП-2).

Содержание в составе покрытия мрамора, плавикового шпата и двуокиси титана обеспечивает достаточ- но надежную защиту- сварочной ванны, способствует образованию требуемого количества сварочного шлака и позволяет достичь требуемых характеристик горения дуги. При этом установлены предельные содержания этих компонентов в покрытии, мас,%:

Составитель Н. Иванова Редактор В. Иванова Техред Н.Глущенко Корректор М. Пожо

Заказ 7193/9 Тираж 972Подписное

ВНВДПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35,, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.3

16,8 15,6

22,1

мрамор 42,,7; плавиковый шпат 26,9-33,9; двуокись титана 7,7-9,9.

Формула изобре т е н и я

Состав электродного покрытия для сварки никеля, содержащий мрамор, плавиковьй шпат, тугоплавкий карбид, двуокись титана, отличающийся тем, что, с целью по- вышения твердости, коррозионной стойкости и износостойкости сварных соединений, при получении наплавленного металла, имеющего структуру одно- фазного твердого раствора, в качестве тугоплавкого карбида, состав содержит, карбид вольфрама при следующем соотношении компонентов,% мае,

Карбид вольфрама0,5-23,1

Двуокись титана7,7-9,9

Плавиковый шпат26,9-33,9

МраморОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для сварки тяжелых цветных металлов | 1984 |

|

SU1228998A1 |

| Материал для сварки никеля | 1990 |

|

SU1808591A1 |

| Состав электродного покрытия для сварки никеля | 1989 |

|

SU1676777A1 |

| Сварочный электрод | 1989 |

|

SU1691026A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия | 1987 |

|

SU1516284A1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2002 |

|

RU2219033C1 |

| Состав электродного покрытия | 1985 |

|

SU1234135A1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

Изобретение относится к сварочным материалам, в частности к электродным покрытиям, предназначенным - для сварки покрытыми электродами ни-, келя. Целью изобретения Является повышение твердости, коррозионной стойкости и износостойкости сварных соединений при получении структуры однофазного твердого раствора наплавленного металла. Повьйпение эксплуатационных свойств сварных соединений достигается .введением в состав электродного покрытия, содержащего газо- шлакообразующие компоненты - ..мрамор, плавиковый шпат и двуокись титана, карбида вольфрама в количестве 0,5-23 мас.%. При таком содержании карбида вольфрама в покрытии наплавленный металл имеет однофазнуй структуру твердого раствора. 3 табл. § (П

| 0 |

|

SU322245A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-01-07—Публикация

1984-12-20—Подача