Изобретение относится к сварочным материалам, а именно к составам электродных покрытий, предназначеннымдля ручной дуговой сварки конструкционных материалов, преимущественно никеля.

Цель изобретения - повышение твердости и механических свойств сварного шва.

Содержание компонентов в покрытии дает возможность получать шлакдипа СаО- СаР2-5Ю2СДобавкойТ1О2,близкого к эвтектическому составу (температура плавления шлаковой основы 1410-1430 К; вязкость шлака (иЗ-Па-с; коэффициент основности 3,90; плотность шлака 2,78 г/см3).

Плавиковый шпат относится к газошла- кообразующим компонентам, вводится в покрытие с целью газовой защиты сварочной ванны от азота и кислорода воздуха, способствует снижению пористости в металле шва за счет более полного связывания водорода в стойкие соединения ОН, HF и

удаления его из зоны сварки, разжижает шлак и способствует получению качественного металла шва.

При содержании плавикового шпата менее 30,0% шлак становится тугоплавким, происходит недостаточное рафинирование металла шва, замедляются процессы раскисления, что способствует возникновению пористости и охрупчиванию металла шва, тем самым снижается качество металла шва.

Содержание плавикового шпата в покрытии более 40,0% приводит к снижению вязкости сварочного шлака, нарушению качества защиты металла и его формирования, а также к плохой отделимости шлаковой корки. Значительно оказывается его анти- стабилизирующая способность, что приводит к снижению устойчивости горения дуги.

Присутствие в покрытии плавикового шпата способствует понижению температуО

Os

VI VJ

VI

ры плавления и снижает активность оксида TI02 в высокотемпературной части зоны плавления на границе раздела фаз шлак-металл.

Мрамор в большей степени выполняет газозащитные функции покрытия, оттесняя воздух от дугового промежутка за счет выделяющихся при диссоциации оксидов СОа и СО, что приводит к снижению содержания азота в металле шва и, следовательно, к активизации газовой защиты зоны сварки. Кроме того, образующийся при диссоциации оксид СаО активно участвует в рафинировании металла шва через способность связывать в нерастворимые соединения и удалять в шлак серу и фосфор. Оксид СаО способствует очистке расплавленного металла шва от неметаллических включений, взаимодействуя с оксидом SI02 и образуя соединения типа СаО SI02, легко переходящие в шлак.

Уменьшение содержания мрамора в покрытии ниже 40% нецелесообразно, так как при этом повышается склонность металла к образованию пор от азота воздуха, проникающего в зону дуги из-за недостатбчной газовой защиты.

При содержании мрамора в покрытии от 40 до 50% включительно пористость отсутствует благодаря эффективной защите от азота воздуха и достаточному количеству карбида титана и молибдена как раскисли- телей.

При дальнейшем увеличении мрамора, т.е. более 50% в покрытии, происходит значительное образование С02, СО и 02t создающее сильное газовое дутье. Резко ухудшаются такие технологические свойства электродов, как разбрызгивание, равномерность покрытия шва шлаком, формирование шва и т.д. Усиливается окисление металла газовой средой, раскислителей становится недостаточно, особенно при небольших количествах карбида титана и молибдена, что приводит к пористости от кислорода и его соединений.

Двуокись титана - шлакообразующий компонент способствует защите сварочной ванны от взаимодействия с окружающей атмосферой, а также способствует получению мелкочешуйчатых сварных швов с легко удаляемой шлаковой коркой. Двуокись титана легко переходит в шлак, снижает содержание металлических включений в наплавленном металле, придает шлаку свойство жидкотекучести и легкой всплываемости, способствует переносу металла преимущественно в виде мелких капель и снижает разбрызгивание электродного металла. Двуокись титана уменьшает температурный

интервал затвердевания шлака. Окислы титана, взаимодействуя с окислами никеля, образуют титанаты, легко удаляющиеся в шлак. Это приводит к снижению содержания растворенного кислорода в металле и повышению пластических свойств сварных соединений. Введение двуокиси титана с состав фтористо-кальциевого покрытия с целью снижения содержания водорода в на0 плавленном металле наиболее эффективно по сравнению с другими аналогичными соединениями, так как двуокись титана значительно повышает термодинамическую активность фтористого кальция. В результа5 те водород связывается в стойкое нерастворимое в металле соединение Н F и удаляется из металла и зоны сварки. Двуокись титана в большей степени способствует повышению стабильности горения дуги.

0 Уменьшение содержания двуокиси титана в покрытии ниже 2% нецелесообразно, так как даже с учетом двуокиси титана, образующейся при взаимодействии карбида титана с кислородсодержащими соедине5 ниями шлаковая система CaO-CaF2 SI02-TI02 переходит в доэвтектическое состояние по диаграмме плавкости.

При содержании двуокиси титана в покрытии 2-4% включительно по диаграмме

0 плавкости система CaO-CaF2-SI02+TI02 находится в пределах эвтектического состояния и здесь наиболее полно проявляется весь комплекс положительных свойств от двуокиси титана.

5 При дальнейшем увеличении двуокси титана в покрытии, т.е. более 4%. шлаковая система CaO-CaF2.-Si02+Ti02 по диаграмме плавкости переходит в область заэвтек- тического состояния со значительным по0 вышением температуры плавления, что неблагоприятно сказывается на сварочно- технологических свойствах сварочного шлака.

Полевой шпат и бентонит в случае при5 меняются как компоненты-пластификаторы. Их основное назначение- в комплексе друг с другом способствовать формированию качественного электродного покрытия на электродном стержне при изготовлении

0 методом опрессовки.

В случае применения покрытий, содержание полевого шпата в которых не достигало нижних значений, т.е. меньше 3,0%, а бентонита превышало верхние значения,

5 т.е. более 4,0% и наоборот соответственно не достигало нижних значений по бентониту 2,0% и превышало по полевому шпату более 5%, требуемые характеристики пластичности электродной массы выходили за пределы оптимальных свойств.

В ведение мрамора, плавикового шпата, двуокиси титана, полевого шпата и бентонита способствует образованию достаточно надежной газошлаковой защиты расплавленного металла, и позволяет достичь тре- 5 буемых характеристик горения дуги и обеспечивает изготовление электродов методом опрессовки. При этом установлены предельные содержания этих компонентов s составе электродного покрытия, а именно, 10 %: мрамор 40-50; плавиковый шпат 30-40; двуокись титана 2-4; полевой шпат 3-5 и бентонит 2-4.

Карбид титана применяется как раскис- литепь и легирующий компонент. Карбид 15 титана в пределах 8-16% как высокотемпературный раскис л итель на стадии дут и сварочной ванны предохраняет молибден от окисления, способствует более полному переходу молибденз из покрытия в мет л л 20 сварного шва.

Содержание карбида титана в покрытии ниже 8% нецелесообразно, так как в этом случае образующаяся газовая защита носит более окислительный характер, т.е. соотно- 25 шение С02/СО в газовой среде находится значительно а пользу С02 и ее физический объем недостаточен для защиты расплавленного металла от азота воздуха.

Содержание карбида титана в покрытии. 30 более 16% также нецелесообразно, так как в этом случае образующаяся в избытке за счет окислительно-восстановительных реакций двуокись титана переводит шлаковую систему CaO-CaF2-SI02+T Q2 по диаграмме 35 плавкости в область заэвтектического состояния со значительным повышением температуры плавления, что неблагоприятно сказывается на сварочно-технологических свойствах сварочного шлака.40

В электродное покрытие вводится 2- 8% молибдена в сочетании с карбидом титана при соотношении Мо/TIC в пределах 0,125-1,0. Введение моллибдена в электродное покрытие позволяет повысить ме- 45 ханические свойства сварного шва. Это объясняется следующим.

Металл сварного шва можно рассматривать как сплав системы Ni-TlC-Mo, С введением молибдена происходит растворное 50 упрочнение, никеля за счет растворения в нем молибдена. Введение молибдена в сплавы системы Ni-TiC способствует уменьшению величины краевого угла смачивания до 0° и позволяет получить более мелкозер- 55 нистую структуру сплава. Молибден диффундирует из никеля к границам карбидного зерна TIC « замещает часть атомов титана с образованием твердого раствора TiC-MoaC, тем самым снижается хрупкость

карбидной (TIC) составляющей и повышается прочность и пластичность.

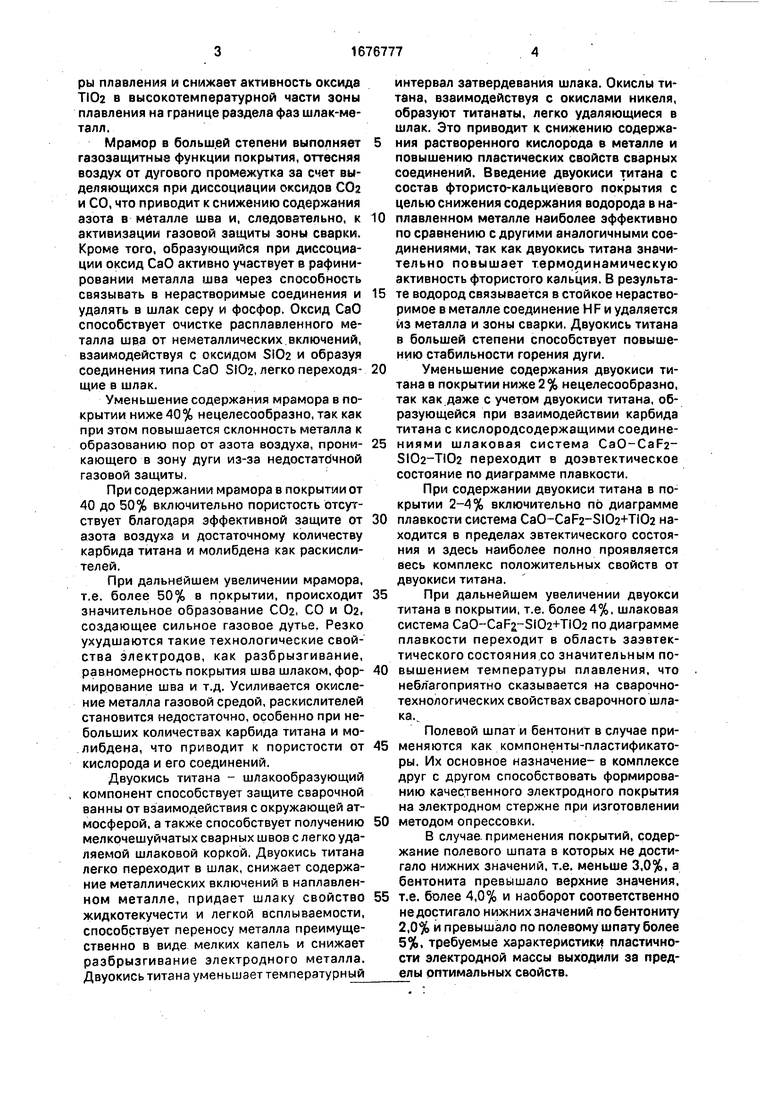

Было опробовано несколько составов электродного покрытия, В качестве стержней применялась проволока марки НП-2 диаметром 4,0 мм. Перед сваркой электроды прокаливали при 350СС в течение 1 ч. Опробование производили на образцах из никеля марки НП-2 толщиной 4,0 мм. Сварку осуществляли постоянным TOKON обратной полярности при силе сварочного тока 160- 200 А и напряжении на дуге 28-32 В.

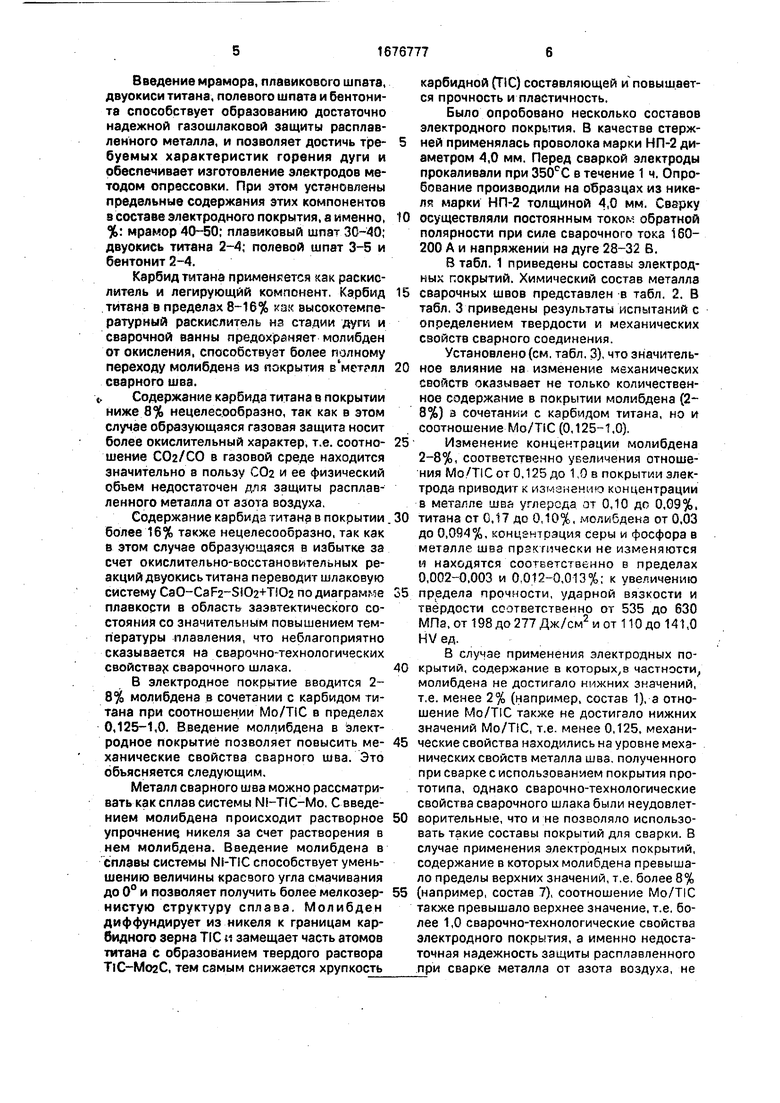

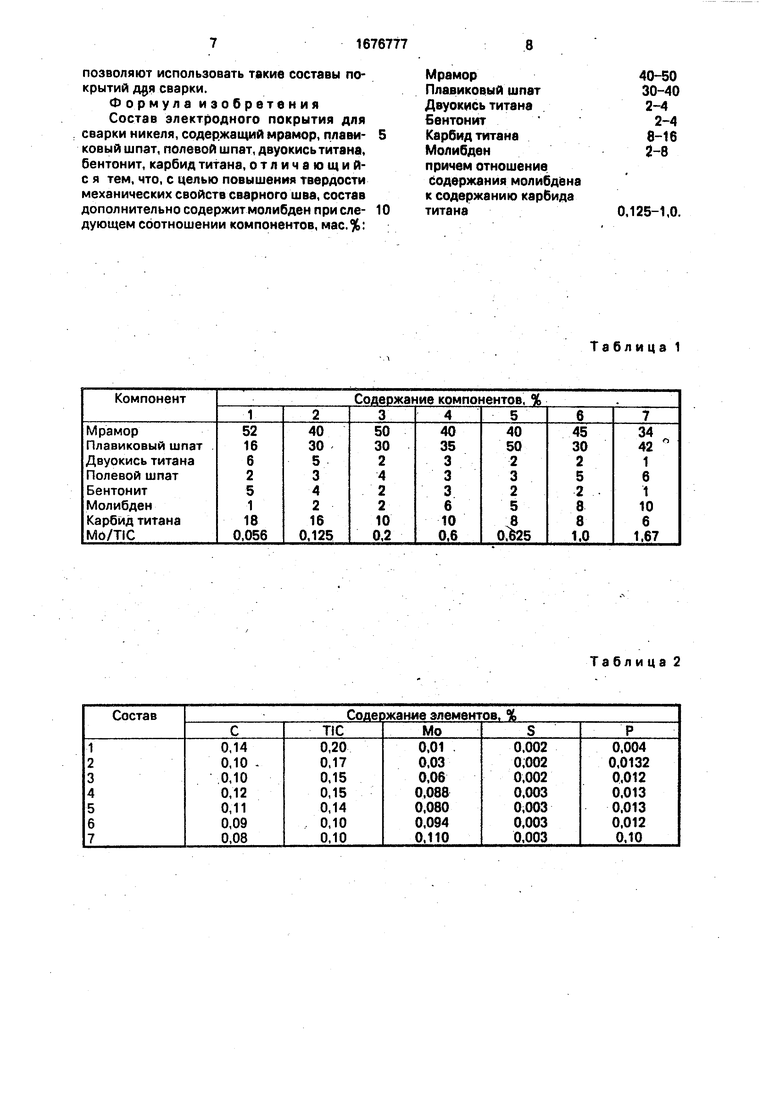

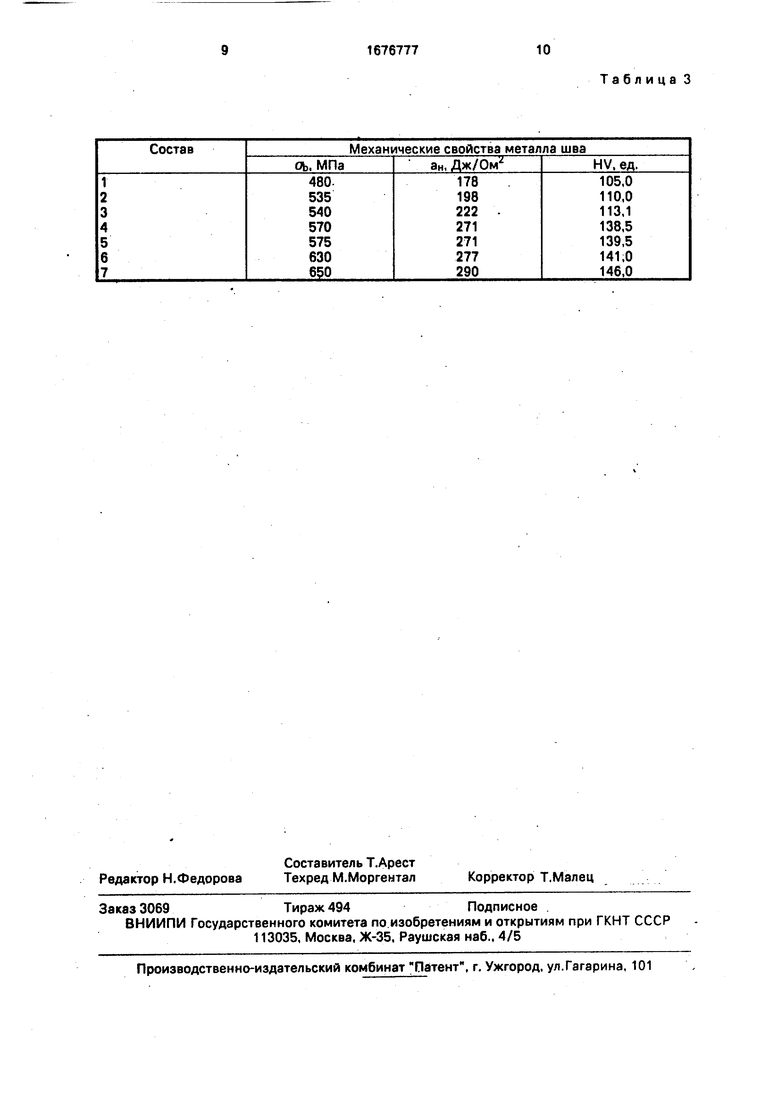

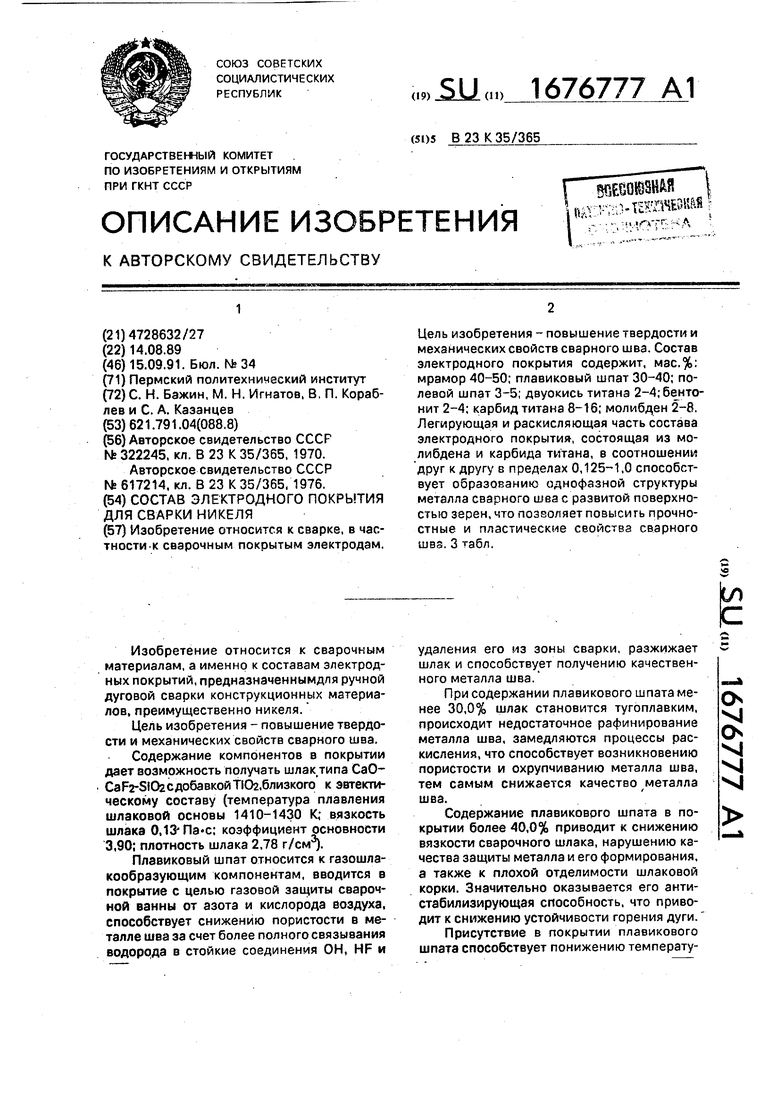

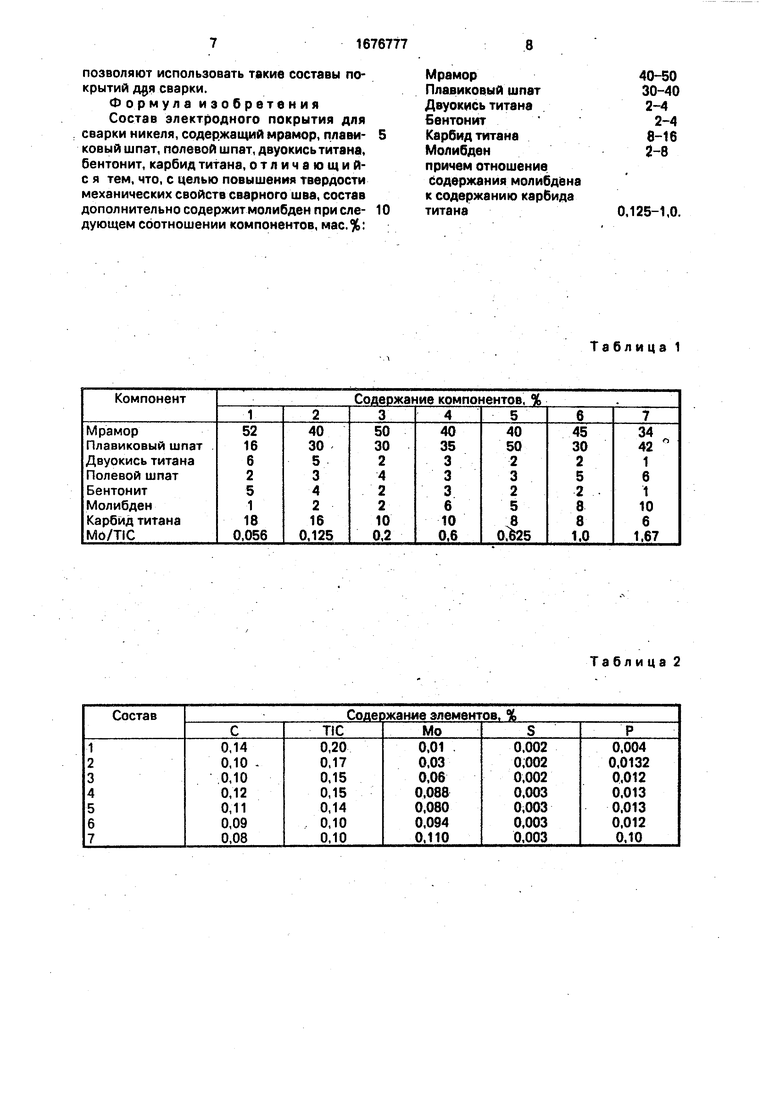

В табл. 1 приведены составы электродных покрытий. Химический состав металла сварочных швов представлен в табл. 2. В табл. 3 приведены результаты испытаний с определением твердости и механических свойств сварного соединения.

Установлено (см, табл. 3), что значительное влияние на изменение механических свойств оказывает не только количественное содержание в покрытии молибдена (2- 8%) з сочетании с карбидом титана, но и соотношение Mo/TiC (0,125-1,0).

Изменение концентрации молибдена 2-8%, соответственно увеличения отношения Mo/TIC от 0.125 до 1 0 в покрытии электрода приводит к изменению концентрации в металле ШБЙ углерода от 0,10 до 0,09%, титана от 0,17 до 0,10%, молибдена от 0,03 до 0,094%, концентрация серы и фосфора в металле шва практически не изменяются и находятся соответственно в пределах 0,002-0,003 и 0012-0,013%; к увепичению предела прочности, ударной вязкости и твердости соответственно от 535 до 630 МПа, от 198 до 277 Дж/см2 и от 110 до 141,0 НУед.

В случае применения электродных покрытий, содержание в которых частности, молибдена не достигало нижних значений, т.е. менее 2% (например, состав 1), а отношение Мо/TIC также не достигало нижних значений Мо/TIC, т.е. менее 0,125, механические свойства находились на уровне механических свойств металла шва. полученного при сварке с использованием покрытия прототипа, однако сварочно-технологические свойства сварочного шлака были неудовлетворительные, что и не позволяло использовать такие составы покрытий для сварки. В случае применения электродных покрытий, содержание в которых молибдена превышало пределы верхних значений, т.е. более 8% (например, состав 7), соотношение Mo/TIC также превышало верхнее значение, т.е. более 1,0 сварочно-технологические свойства электродного покрытия, а именно недостаточная надежность защиты расплавленного при сварке металла от азота воздуха, не

позволяют использовать такие составы покрытий одя сварки.

Формула изобретения Состав электродного покрытия для сварки никеля, содержащий мрамор, плавиковый шпат, полевой шпат, двуокись титана, бентонит, карбид титана, отличающий- с я тем, что, с целью повышения твердости механических свойств сварного шва, состав дополнительно содержит молибден при следующем соотношении компонентов, мас.%:

0

Мрамор40-50

Плавиковый шпат30-40

Двуокись титана2-4

Бентонит 2-4

Карбид титана8-16

Молибден2-8 причем отношение содержания молибдена к содержанию карбида титана 0,125-1,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для сварки тяжелых цветных металлов | 1984 |

|

SU1228998A1 |

| ЭЛЕКТРОДЫ ДЛЯ РУЧНОЙ СВАРКИ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2006 |

|

RU2319590C2 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| Состав электродного покрытия | 1982 |

|

SU1049224A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Состав электродного покрытия | 1985 |

|

SU1269955A1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| Состав электродного покрытия для сварки никеля | 1985 |

|

SU1260158A1 |

| Состав электродного покрытия | 1976 |

|

SU617214A1 |

Изобретение относится к сварке, в частности-к сварочным покрытым электродам. Цель изобретения - повышение твердости и механических свойств сварного шва. Состав электродного покрытия содержит, мзс.%: мрамор 40-50; плавиковый шпат 30-40; полевой шпат 3-5; двуокись титана 2-4; бентонит 2-4; карбид титана 8-16; молибден 2-8. Легирующая и раскисляющая часть состава электродного покрытия, состоящая из молибдена и карбида титана, в соотношении друг к другу в пределах 0,125-1,0 способствует образованию однофазной структуры металла сварного шва с развитой поверхностью зерен, что позволяет повысить прочностные и пластические свойства сварного швз. 3 табл.

Таблица 1

Таблица 2

Таблица 3

| 0 |

|

SU322245A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1976 |

|

SU617214A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-15—Публикация

1989-08-14—Подача