Изобретение относится к машиностроению, преимущественно к сварочным материалам, а именно электродным покрытиям, и может быть использовано для ручной дуговой сварки (наплавки) покрытых электродом изделий и аппаратов из тяжелых цветных металлов (медь, никель) и сплавов на их основе.

Целью изобретения является повышение твердости наплавленного металла шва при повышенных температурах.

Предлагаемое содержание компонентов в покрытии дает возможность получать шлак типа .СаО - Сар2-SiO2 с добавкой ТЮг, близкого к эвтектическому составу (температура плавления шлаковой основы 1410- 1430 К; вязкость шлака 0,13 Па- с; коэф- фициент основности 3,90; плотность шлака 2,78 ).

Плавиковый шпат относится к газошлако- образуюш.им компонентам, вводится в покрытие с целью газовой защиты сварочной ванны от азота и кислорода воздуха, способствует снижению пористости в металле шва за счет более полного связывания водорода в стойкие соединения (ОН, Hf ) и удаление его из зоны сварки, разжижает шлак и способствует получению качествен- ного металла шва.

При содержании плавикового шпата менее 26,0% происходит недостаточное рафинирование металла шва по водороду, что способствует возникновению пористости и охруп- чиванию металла шва, тем самым снижает- ся качество металла шва.

Содержание плавикового шпата в покрытии более 31,2% приводит к повышению вязкости сварочного шлака, нарушению качества защиты металла и его формирования, а также к плохой отделимости шлако- вой корки. Значительно сказывается его ан- тистабилизирующая способность, что приводит к снижению устойчивости горения дуги.

Присутствие в покрытии плавикового шпата способствует понижению его температуры плавления и снижает активность TiO как окисла в высокотемпературной части зоны плавления на границе раздела фаз шлак - металл.

Мрамор в большей степени выполняет газозащитные функции покрытия, оттесняя воздух от дугового промежутка за счет выделяющихся при диссоциации углекислого газа и окиси углерода, что приводит к снижению содержания азота в металле шва и, следовательно, к активизации газовой защиты зоны сварки. Кроме того, образующийся при диссоциации окисел (СаО) активно участвует в рафинировании металла шва через способность связывать в нерастворимые соединения и удалять в шлак серу и фосфор. Окисел СаО способствует очистке расплавленного металла шва от неметалли- ческих включений, взаимодействуя с окислом SiO2 и образуя соединения типа СаО, SiO2, легко переходящие в шлак.

Уменьшение содержания мрамора в покрытии ниже 40,7% нецелесообразно, так как при этом повышается склонность металла к образованию пор.

Ограничение содержания мрамора в покрытии до 49,1% предотвращает чрезмерное науглероживание направленного металла.

Двуокисль титана - шлакообразующий компонент, способствует защите сварочной ванны от взаимодействия с окружающей атмосферой, а также способствует получению мелкочешуйчатых сварных щвов с легко удаляемой щлаковой коркой. Двуокись титана легко переходит в щлак, снижает содержание неметаллических включений в наплавленном металле, придает шлаку свойство жидкотекучести и легкой всплываемос- ти, способствует переносу металла преимущественно в виде мелких капель и снижает разбрызгивание электродного металла. Двуокись титана уменьшает температурный интервал затвердевания шлака. Окислы титана, взаимодействуя с окислами никеля, образуют титанаты, легко удаляющиеся в шлак Это приводит к снижению содержания растворенного кислорода в металле и повышению пластических свойств сварных соединений. Введение двуокиси титана в состав фтористокальциевого покрытия с целью снижения содержания водорода в направленном металле наиболее эффективно по сравнению с другими аналогичными соединениями, так как двуокись титана значительно повышает термодинамическую активность фтористого кальция. В результате водород связывается в стойкое нерастворимое в .металле соединение (HF) и удаляется из металла и зоны сварки. Двуокись титана в боль- 1ией степени способствует повышению стабильности горения дуги.

Карбид хрома относится к карбидам тугоплавких металлов. При температурах дугового промежутка и сварочной ванны возможна диссоциация карбида хрома с образованием Сг2Сз и С, которые, в свою очередь, частично взаимодействуют с кислородом и кислородсодержащими соединениями газовой фазы с образование.м углекислого газа, окиси углерода, а также частично растворяются в расплавленном металле шва.

Взаимодействие с газовой фазой дуги при водит к дополнительному увеличению ее объема, а также снижению ее окислительного характера (С02/СО), что в общем способствует уменьшению склонности металла шва к образованию пор.

Мелкоизмельченный порошок карбида хрома, попадая в сварочную ванну, играет роль модификатора. Являясь готовым центром кристаллизации в жидкой ванне, он измельчает первичное зерно и способствует образованию мелкозернистой структуры металла шва. При содержании в покрытии

4,5-18,5% карбида хрома он полностью растворяется в жидкой сварочной ванне, не вызывая дополнительного загрязнения металла шва неметаллическими включениями, т.е. в указанных пределах никель и карбид хрома образуют твердые растворы внедрения.

Вследствие этих причин возможно получение плавленного металла повышенной твердости при высоких температурах при малом содержании легируюших элементов, %: С 0,03-0,24, Si 0,03-0,05; Сг 0,39-1,63. Такое незначительное содержание легирую- ш,их элементов позволяет сохранить коррозионные свойства наплавленного металла на уровне основного металла (никеля) с повышенными значениями твердости, а это в

шпат

31,2 30,0

Двуокись

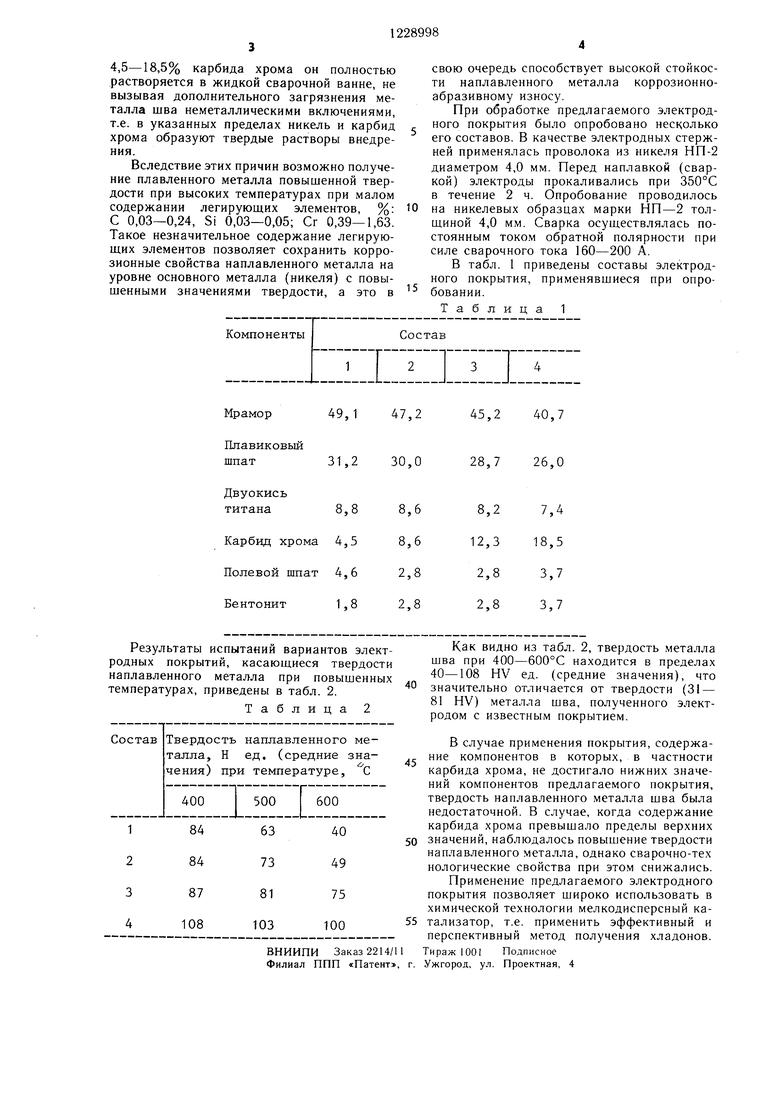

Результаты испытаний вариантов электродных покрытий, касаюш,иеся твердости наплавленного металла при повышенных температурах, приведены в табл. 2.

Таблица 2

45

В случае применения покрытия, содержание компонентов в которых, в частности карбида хрома, не достигало нижних значений компонентов предлагаемого покрытия, твердость наплавленного металла шва была недостаточной. В случае, когда содержание карбида хрома превышало пределы верхних

50 значений, наблюдалось повышение твердости наплавленного металла, однако сварочно-тех нологические свойства при этом снижались. Применение предлагаемого электродного покрытия позволяет широко использовать в химической технологии мелкодисперсный ка55 тализатор, т.е. применить эффективный и перспективный метод получения хладонов.

НИИПИ Заказ2214/11 Тираж 1001 Подписное илиал ППП «Патент, г. Ужгород, ул. Проектная, 4

свою очередь способствует высокой стойкости наплавленного металла коррозионно- абразивному износу.

При обработке предлагаемого электродного покрытия было опробовано несколько его составов. В качестве электродных стержней применялась проволока из никеля НП-2 диаметром 4,0 мм. Перед наплавкой (сваркой) электроды прокаливались при 350°С в течение 2 ч. Опробование проводилось на никелевых образцах марки НП-2 тол- ш,иной 4,0 мм. Сварка осуш,ествлялась постоянным током обратной полярности при силе сварочного тока 160-200 А.

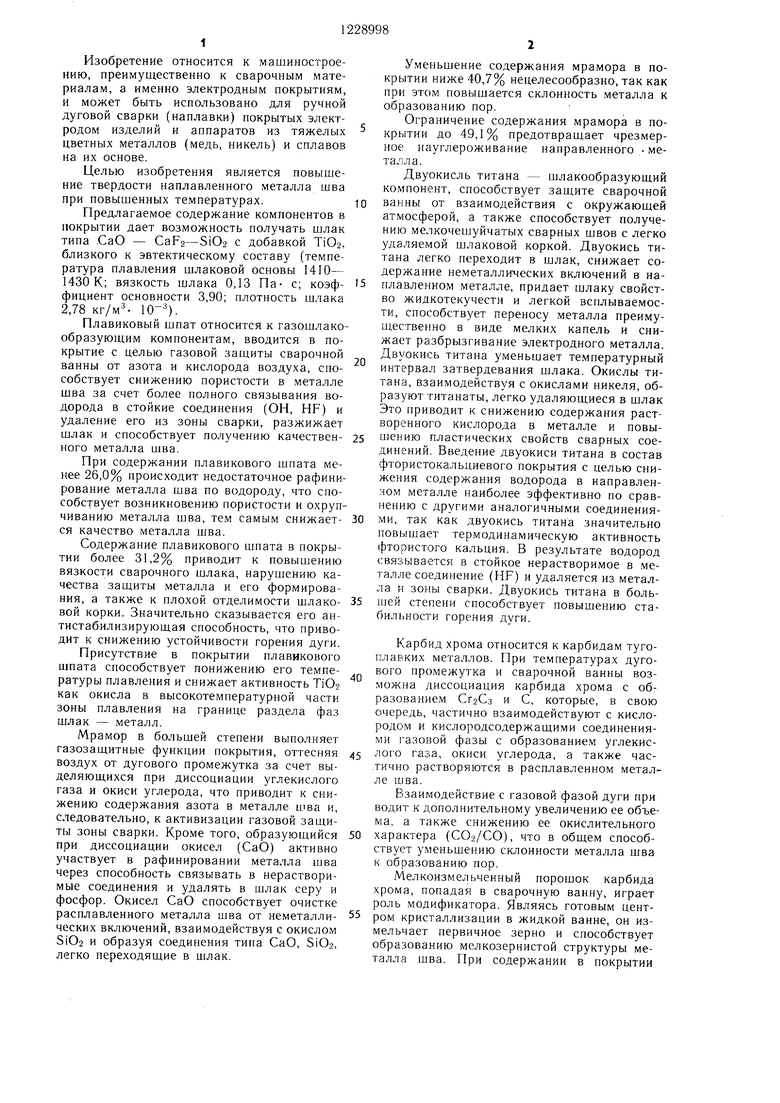

В табл. 1 приведены составы электродного покрытия, применявшиеся при опробовании. Таблица 1

28,7 26,0

Как видно из табл. 2, твердость металла шва при 400-600°С находится в пределах 40-108 HV ед. (средние значения), что значительно отличается от твердости (31 - 81 HV) металла шва, полученного электродом с известным покрытием.

45

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для сварки никеля | 1989 |

|

SU1676777A1 |

| Состав электродного покрытия | 1984 |

|

SU1281365A1 |

| Состав электродного покрытия | 1984 |

|

SU1194634A1 |

| Керамический флюс | 1985 |

|

SU1276471A1 |

| Состав электродного покрытия для холодной сварки чугуна | 1988 |

|

SU1532254A1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| Состав электродного покрытия | 1991 |

|

SU1776527A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Состав электродного покрытия | 1976 |

|

SU617214A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 1131122, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-07—Публикация

1984-04-16—Подача