Изобретение относится к области одготовки флюсующих и связующих обавок в шихту окомкования и может ыть использовано в черной металлурии при производстве железорудных катышей,

Цель изобретения - увеличение хиической активности и количества извести в СаО-содержащей добавке.

Иа чертеже нредставлена схема устройства для осуществления способа одготовки СаО-содержащей добавки шихту окомкования.

Устройство содержит расположенные по ходу процесса бункера кускового материала, под которыми установлены питатели 2 для подачи материала в. дробилки 3, бункер 4 дробленного известняка с питателем 5, мельни- ду 6 с приемным патрубком 7, который соединен с выходом 8 циклонной печи 9 газоходом 10 с запорным устройством П, сепаратор 12 аэродинамического действия, связанньш линией 13 возврата с патрубком 7, циклоны 14 первой ступени улавливания, соединенные с патрубком 7 газоходом 15 с установленными на -нем рециркуляционным дымососом 16 и запорным устройством 17. Циклоны 18 второй ступени-улавливания, снабженные бункерами 19 с клапанами 20, соединены с выходом 8 печи 9 газоходом 21, за циклонами 18 второй ступени улавливания установлен аппарат 22 тонкой очистки газов (nanpi-iMep электрофильтр) и газодутьевое средство - вытяясной вентилятор 23. Циклопы I4 первой ступени улавливания соединены через пневмонасос 24 и транспортирующее устройство 25 с входом 26 циклонной печи 9.

Циклонная печь 9 снабжена вентилятором 27 для подачи воздуха на горение и на выход 8 для охлаждения дьгмовых газов, перераспределение воздуха осу1цествляется дроссельными клапанами 28. На выходе из рециркуляционного дымососа 1 б газоход 15 соединен с циклонами 18 второй степени улавливания через газоход 21 перепускным газоходом 29 с запорным устройством 30. На газоходе 2 для снижения температуры газового потока перед циклонами I8 установлено тешюутилизирующее устройство 31, которое соединено с транспортирующим устройством 25.

5

0

5

Разделение потока теплоносителя с карбонизированным материалом перед направлением в зону помола и сушки карбонатного сырья на два потока, что достигается дополнительным соединением ицклонной печи с циклонами втсрой ступени улавливания газоходом, позволяет поток 60-90% обожженного материала - извести направлять в циклоны второй ступени. При этом основная часть дисперсного потока минует мельничньй агрегат, сепаратор и циклоны первой ступени улавливания , причем в этих агрегатах осаждается лигаь меньшая часть всей получаемой извести, а в извести содержится лишь незначительная доля молотого известняка. Кроме того, известь не возвращается в циклонную печь на повторную обработку и ее качественные показатели не ухудшаются.

Нижншт предел отделяемого пото-, ка (60%) выбран из условий помола наиболее вл ажного материала, когда для сушки требуется большой расход тепла. Верхний предел отделяемого потока (90%) соответствует помолу карбонатного сырья с малой влажностью.

Соединение циклонов первой ступени улавливания с приемным патрубком мельничного агрегата газоходом с рециркуляционньм газодутьевым 5 средством образует замкнутый циркуляционный контур (мельничный агрега т - . сепаратор - циклоны первой ступени улавливания - газоход с рециркуляционным газодутьевым средством - мельничньй агрегат), по которому молоть1й известняк из мельницы через сепаратор транспортируется в циклоны первой ступени улавливания, где и осаясдается. При этом получаемьй молотый известняк совсем не содержит известь или соде ржит лишь незначительные включения извести, за счет чего при обжиге получают известь без переобжига с высокой химической актИвност ью и постоянным химическим составом, что повышает точность дозировки оксидных составляю - щих СаО-содержащей добавки в шихту окомкования.

0

0

5

0

Для поддержания необходимой аэродинамической обстановки в мельничном ; агрегате, обеспечивающей требуемую тонину помола известняка и его сушку.

.31

рецнркуляцнониое га:()дутье зое средство на выходе соединено с циклонами второй ступени улавливания перепускным газоходом, по которому из замкнутого циркуляционного контура сбрасы Бается избыточное количество газоп, образующихся в результате подсосов, сушки сырья и возмолшого частичного ввода потока теплоносителя из циклонной печи в мельничный агрегат, регу- лируемое запорной арматурой на перепускном газоходе.

Способ подготовки СаО-содержащей добавки в глгхту окомкования осус ;еств ляют следующим образом/

Кусковый известняк из бункеров 1 направляют питателями 2 в молотковые дробилки 3, после чего дробле-- ный известняк подают в промежуточный бункер 4 и из него тарельчатьгм пита- телем 5 в шаровую м лъниду 6 через приемный патрубок 7. В.мельннце 6 осуществляют помол материала, и измельченный известняк выносится из мельничного агрегата 6 ra3OBbLM пото- ком, создаваемым рециркуляционным .газодутьевым .средством 16, и сепаратор 12 и в циклоны 14 первой ступени улавливания. В сепараторе 12 происходит отделение крупных фрак- ций молотого известняка, возвращаемых на помол транснортирующим устройством - линией 3 возврата. В циклонах 14 первой ступени молотьп известняк улавливают и направляют на обжиг мневмонасосом 24 по транспортирующему устройству 25 па вход,26 циклонной печи 9 и на дозировку в шихту окомкования, а газовый поток из циклонов 14 по рециркуляционному газоходу 15 с запорным устройством 17 дымососом 16 направляют в прием- ньм патрубок 7 мельничного агрегата 6 .

,

в циклонной печи 9 молотый известняк подвергают декарбонизации в результате воздействия высокотемпера - турного теплоносителя. Воздух на горёние в печь 9 подают вентилятором 27, им же подают воздух на выход 8 печи 9 при необходимости охлалздения дисперсного потока. Регулирование расхода и перераспределение воздуха на горение и на охлаждение осуществ- ляют запорной арматурой - дроссель- ными клапанами 28.

Из циклонной печи 9 обожженный материал - известь .с газовым потоком

;п4

иап))авляют по газоходу 21 с установленным на нем теплоутилизирую цим устройством 31 для сшскения температуры дисперсного потока в циклоны 18 второй ступени улавливания, где осуществляют осаждение извести. Из циклопов 18 газовый поток поступает п аппарат-22 топкоГ очистки газов и затем вентиля.тором 23 выбрасывается в атмосферу., Уловленную известь из бункера 19 циклонов 18 через клапаны 20 и из агпгарата 22 тонкой очистки газов направляют на дозировку для ввода в шихту окомкования.

В .уеплоутилизирующем устройстве 31, установленном на газоходе 21 между выходом 8 из печи 9 и циклонами 18 и на транспортирующем устройстве 25 между циклонами 14 i входом 26 печи 9, осуществляют подогрев молотого из15ест 1яка, направляемого на оОжпг Iютoкo воздуха, за счет тепла дисперсного потока, выхоД5Ш1его из печп 9. При этом c iIiжaeтcя рас- ,ход топлива ia декарбонизацию из- вестн.ика в циклонной ночи 9 и улучшаются услоипя работы циклонов 18 второй ступени улав1пшапия.

Пеобход1 моа количество газового потока в замкнутом циркуляциошюм конту1)е; мел Л1Ица 6 - сепаратор 12 - ЦИКЛОП. 14 - газоход 15 с дымососом 16 - мельница 6 устанавливается запорным устройством 17 н поддерживается на требуемом уровне за счет передачи пекоторой части дымовых газов из циркуляцио1Н1ого коптура в выбрасываемьд в атмосферу газовьв поток, что .достигается соединением выхода дымососа 16 с циклонами 18 второй ступени пере- газоходом 29 с запорньим устройством 30 - дросселем, peгyJПipyю- щим количеством перепускаемого газового потока.

В период работы установок на ма териале с большой влажностью -часть газового потока (до 40% пз циклонной печи 9 по газоходу 10 с запорным устройством 11 - дросселем направляют через патрубок 7 в мельницу 6 для сунлси измельчаемого известнка. Н этo случае избыток газового потока в зам1снутом циркуляционном коптуре выводят так же как и подса- сываем1)Й воздух Гьерепускпой газоход 29.

5 , ) 2 Малая доля теплоносителя, вводимого в мельницу 6 из печи 9, практически не оказьтает влияния на качественные показатели оксидной составляющей СаО-содер кащей добавки в шихту окомкования. При малой влажности материала запорным устройством 11 частично, перекрывают газоход 10, в мельницу 6 поступает до 10% потока теплоносителя и сушка измельчаемого известняка происходит в основном за счет тепла, вьщеляющегося при помощи материала.Получаемая в установке СаО-содер жащая добавка состоит из контрастных по свойствам материалов: молотого известняка и высокоактивной извести, которые выполняют функции флюсующей и связующей добавок в шихте окомкования при производстве железорудных окатышей, а увеличение химической активности оксидной составляющей добавки - извести улучшает комкуе- мость шихты и повышает прочностные характеристики окатышей.

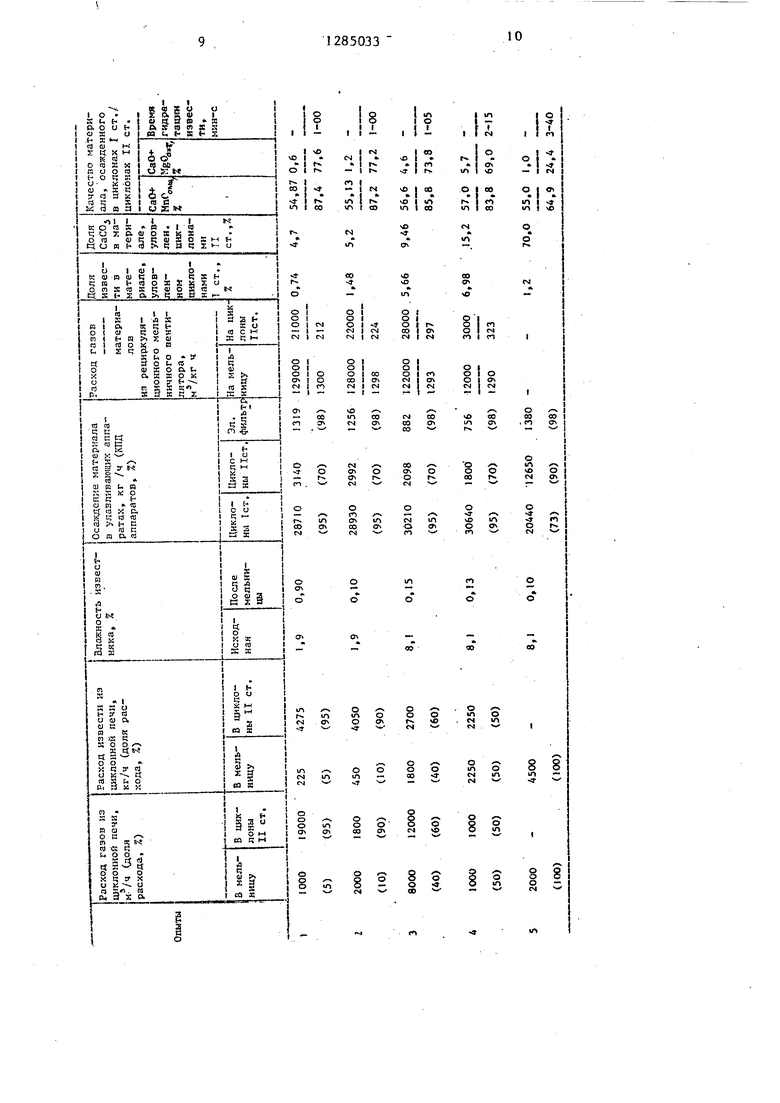

П р и м е р. На опытно-промыщлен ной установке, оборудованной в соответствии с изобретением,был осуществлен способ производства СаО- содержащей добавки. Известняк со склада поступал в бункера исходного материала, затем его дробили в молотковых дробилках до класса 15 мм и направляли в бункер дробленого известняка, а затем в шаровую мельницу в количестве 30 т/ч. После помола в мельнице известняк улавливался циклонами первой ступени улавливания, при гэтом получали следующий ситовой состав известняка: 100-71 мкм - 3-4%; 71-50 мкм - 3,6%; 50-25 мкм 11,4%; менее 26 мкм - 81,6%. I

Мз циклонов первой ступени молотый известяк, содержащий СаО - 52,12%; MgO - 2,50%; SiO - 1,68%; СО,-, - 43,7%, в количестве 7000 кг/ч направляли на обжиг в циклонную печь при этом получали 4500 кг/ч извести. Расход природного газа на печь составлял 630 м /ч.Из циклонной печи основную часть потока дымовых газов и извести при 600-800 0 направляли в циклоны второй ступени, а другую часть - в мельницу для сушки измельчаемого материал. Температуру дисперсного потока сниссали разбавлением холодным атмосфернь1м воздухом до 150-200. С перед циклонами второй

3 6

ступени и до 50-300°С перед мель- .

Результаты получения СаО-содер- жащей добавки в шихту окомкования приведены в таблице, из которой видно, что отделение части потока теплоносителя с декарбонизированным материалом перед направлением потока из циклонной печи в зону помола и сушка карбонатного сырья обеспечивают полу11ение СаО-содержащей добавки с большим количеством извести в ней (опыты 1-4 и 5); направление части потока (90-60%) в циклоны вто- рой ступени не ухудшает сушку измельчаемого известняка при различной его влажности (опыты 1 и 2-4), материал, осажденньш в циклонах второй ступени, обладает высокой актив- ностью (опыты 3 и 4).

Применение получаемой СаО-содержащей добавки в шихте окомкования (при содержании в шихте 5%j известняк - 10% и основности шихты 0,6) повысило прочностные характеристики сырых окатышей (прочность на раздавливание 1,65 кг/ок против . . 1,3-1,5 кг/ок и прочность на сбрасывание 7-8 раз Против 5-6 раз) и сни- зило содержание мелочи в обожженных окатьш ах до 4-6% против 7-8,5%. Прочностные показатели обожженных окатышей остались на прежнем уровне, однако уменьшились диапазоны колеба- НИИ химсостава (основность 0,62 - 0,58 против 0,65 - 0,55) и прочности окатьшшй (255-265 кг/ок против 250-270 кг/ок) .

Изобретение имеет ряд преимуществ;

обеспечиваат получение контрастных по свойствам компонентов СаО-со- держащей добавки в шихту окомкования

без их разубожнвания, что улучшает точность дозировки оксидных составляющих при вводе их в шихту окомкования, сказывающейся на получении окатьшгей со стабильными качественныМИ показателями;

оксидная составляющая добавка (осажденная в циклонах второй ступени) имеет более высокие качественные показатели:(СаО +М§0)оБщ 85,8-87,2%, (СаО + MgO). 73,8-77,2%; .время гидратации 1,0-1,08 мин против значений показателей качества продукта, осажденного в циклонах второй ступени и получаемого по известному способу - -соответственно 64,9%; 24,4%; 3 мин.40 с;

использование получаемой СаО-со держащей добавки в шихте окомкова- ния позволяет повысить прочностные характеристики сырых окатьшей (увеличивает прочность на разбавлива- ние с 1,3-1,5 кг/ок до 1,65 кг/ок, на сбрасывание - с 5-6 раз до 7- 8 раз) и уменьшить содержание мелоч в обожженных окатышах до 4-6% против 7-8,5%.

Формула изобретени

.Способ подготовки СаО-содер- жащей добавки в шихту окомкования по авт.св.№ 1120026, о т л и ч а ю- щ и и с я тем, что, с целью увеличения химической активности и коли- честна извести в СаО-содержащей добавке, от потока теплоносртеля с декарбонизированным мат р талом перед направлением в зону помоля и сушки карбонатного сырья отделяют часть потока в количестве 60-90% от общего расхода и паправляют в циклоны второй ступени.

2. Устройство для подготовки СаО содержащей добавки в рихту скомкова- ния по авт. св. № 1120026, о т- личающееся тем, что выход из циклонной печи дополн1ггель- но соединен газоходом с циклонами . второй ступени улавливания, а циклоны -первой ступени улавливания соединены с приемным патрубком мельничного агрегата газоходом с газодутьевым средством, которое на выходе связано с циклонами второй ступени улавливания перепускным газоходом с запорной арматурой.

,

/,

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| Способ подготовки и подачи материала металлургической шихты | 1990 |

|

SU1759915A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ обжига тонкомолотого известняка | 1989 |

|

SU1625839A1 |

| Способ получения извести в циклонной печи | 1985 |

|

SU1281537A1 |

| Способ получения извести в циклонной печи | 1986 |

|

SU1449553A2 |

| Способ производства офлюсованных железорудных окатышей | 1989 |

|

SU1643623A1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ получения извести для окомкования железорудного сырья | 1985 |

|

SU1337431A1 |

Нзобретепне относится к области подготовки флюсующих и связующих добавок 13 шихту окоыковаиия и может быть использовано в черпой металлургии при производстве железорудных окатышей. Цель изобретения - увеличение химической актив1гости и количества изоести в СаО-содержащей добап- ке. В способе подготовки СаО-содер- ж ащей добапки ио ант.св.№ 1120026 от потока теплоносителя с декарбо- иизирова1П ым материалом перед нап- равло1П1ем в зону помола и сушки карбонатного сырья отделяют часть потока в количестве -60-90% от общего расхода и направляют и циклоны второй ступепп. В устройстве по авт. св. К 1120026 выход 1ГЗ-цикло1П(ой печи дополнительно соединен газоходом с циклонами второй ступени улавливания, а циклопы первой CTyneini улавливания соедипены с приемным патрубком мелы1п.чного агрегата газоходом с газодутьевьм средством, которое на выходе связано с циклонами второй ступени улавливания перепускным газо- ходом с запорной арматурой. 2 с.п. ф-лы, пл,, i табл. ш JfWA VTO« 4 GO Q1 О CO 00

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1985-06-17—Подача