(21)4658137/33

(22)01.03.89

(46) 07.02.91, Бюл. 5

(71)Днепропетровский металлургический институт

(72)О.Г.Федоров, В,Н.Бойко, А.В.Петровский, Н.М.Гришин, А.Н.Белоножко и Б.А.Задоя (53) 666.94(088.8)

(56)Заявка Японии № 58-39786, кл. С 04 В 1/02, опублик. 1983.

(Ј4) СПОСОБ ОБЖИГА ТОНКОМОЛОТОГО ИЗВЕСТНЯКА

(57)Изобретение относится к термической обработке тонкоизмельченных материалов и может быть использовано

в металлургической промышленности для производства извести, применяемой в шихте окомкования при производстве железорудных окатышей и1агломерата, а также для вдувания ее в расплав при десульфурации чугуна и стали. Цель изобретения - получение извести с высокой химической активностью за счет создания в ней мелкокристаллической структуры. В заявленном способе обжига подогрев тонкомолотого известняка осуществляют при 400-950°С со скоростью 80-200 град/с, а охлаждение до 500 С проводит со скоростью 150-300 град/с. Время гидратации извести в воде 45-55 с. 1 табл., 1 ил.

I

СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения извести для окомкования железорудного сырья | 1985 |

|

SU1337431A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1985 |

|

SU1285033A1 |

| Способ производства железорудных окатышей | 1990 |

|

SU1747516A1 |

| Способ производства железорудных окатышей | 1989 |

|

SU1677073A1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| Способ производства офлюсованных железорудных окатышей | 1989 |

|

SU1643623A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

Изобретение относится к термической обработке тонкоизмельченных материалов и может быть использовано в металлургической промышленности для производства извести, применяемой в шихте окомкования при производстве железорудных окатышей и агломерата, а также для вдувания в расплав при десульфурации чугуна и стали.

Целью изобретения является получение извести с высокой химической активностью за счет создания в ней мелкокристаллической структуры.

Предлагаемый способ обеспечивает получение извести с мелкокристаллической структурой благодаря нагреву исходного материала (известняка) до

температуры разложения. Подогрев мелкодисперсного известняка до 400 С не вызывает в нем никаких структурных изменений и скорость подогрева до этой температуры не оказывает влияния на кристаллическую структуру известняка. При температуре 400°С начинается процесс разложения карбоната магния с протеканием структурных изменений в подогреваемом известняке. С повышением температуры подогрева вплоть до температуры начала интенсивного разложения -вестняка (950°С) скорость химической реакции и, следовательно, скорость структурных изменений в материале возрастает. Верхний температурный предел соответ

ствует началу интенсивного протекания процесса декарбонизации известняка - началу процесса обжига, чем и обусловлен выбор значения верхнего предела, соответствующий 950-°С.

Большое влияние на величину кристаллов получаемой извести оказывает время подогрева или, иначе, время пребывания материала в зоне высоких температур (400-950°С). Чем продолжительнее время пребывания, тем размер кристаллов извести больше. Для получения мелкокристаллической структуры извести время подогрева иэвест- няка необходимо сокращать. Это условие оговаривается скоростью подогрева известка, составляющей 80- 200 град/с. Нижний предел скорости подогрева (80 град/с) выбран из условий получения мелкокристаллической структуры извести. Подогрев известняка с меньшей скоростью резко увеличивает величину кристаллов извести и снижает ее химическую актив ность (увеличивается время гидратации извести и уменьшается температура гидратации). Подогрев известняка со скоростью, превышающей нижний предел, способствует получению мелко кристаллической структуры извести. Верхний предел скорости подогрева известняка (200 град/с) ограничен экономичностью способа, поскольку подогрев известняка с большей скоростью требует значительного увеличения затрат теплоты (топлива).

Оговоренные условия подогрева подвергаемого обжигу при 950-Н50 С известняка являются необходимыми, но недостаточными для получения высокоактивной извести. Для получения мелкокристаллической структуры извести процесс ее охлаждения необходимо вести таким образом, чтобы не успева ли протекать процессы рекристаллизации (роста кристаллов) и рекарбонизации (соединение оксидов кальция и магния с углекислым газом). Предотвращение протекания этих процессов достигается быстрым охлаждением извести до температуры 500°С. Эта температура является граничной, ниже этго значения скорость охлаждения практически не влияет на активность получаемой извести. Быстрое охлаждение до более высокой температуры, так же как и медленное охлаждение до указанной температуры, снижает активность

Q 5 0 5 о

о 5 о

5

5

получаемой мелкодисперсной извести . из-за протекания в ней процессов рекристаллизации и рекарбонизации. Нижний предел скорости-охлаждения извести (150 град/с) выбран из условий получения ее высокой активности. Охлаждение извести с меньшей скоростью резко увеличивает величину кристаллов извести. Верхний предел скорости охлаждения извести (300 град/с), так же как и максимальная скорость подогрева известняка, ограничен экономическими соображениями (при большей скорости охлаждения |извести снижается термический КПД установки).

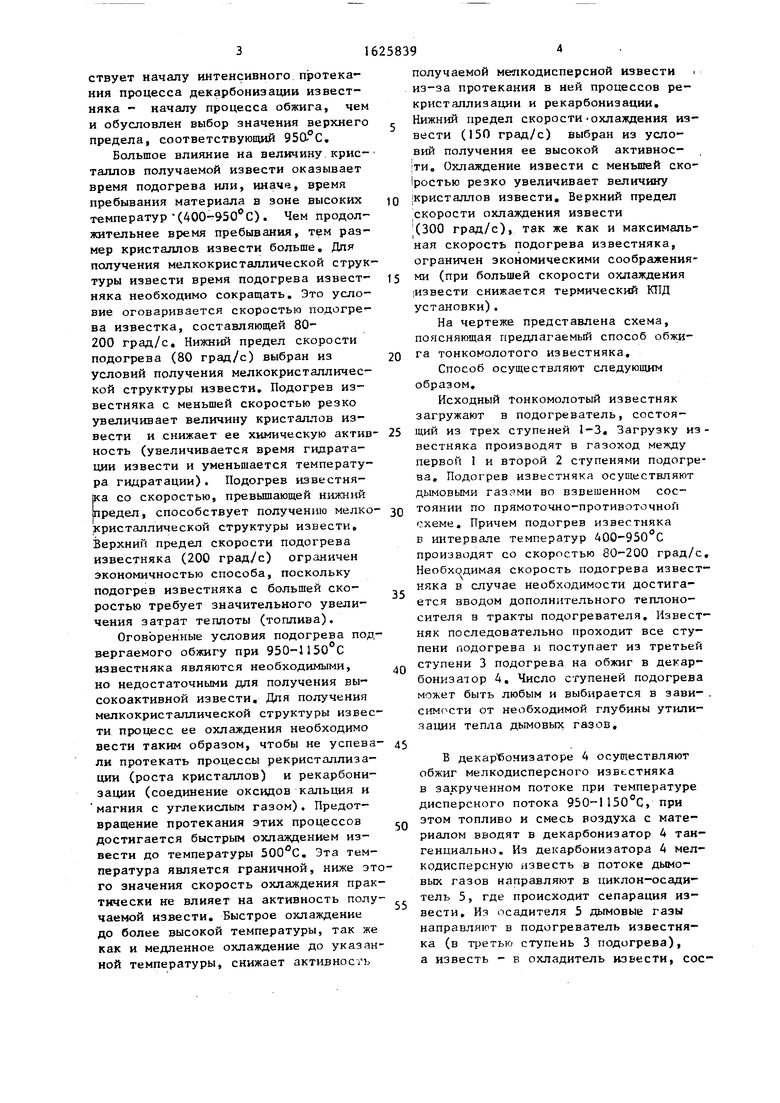

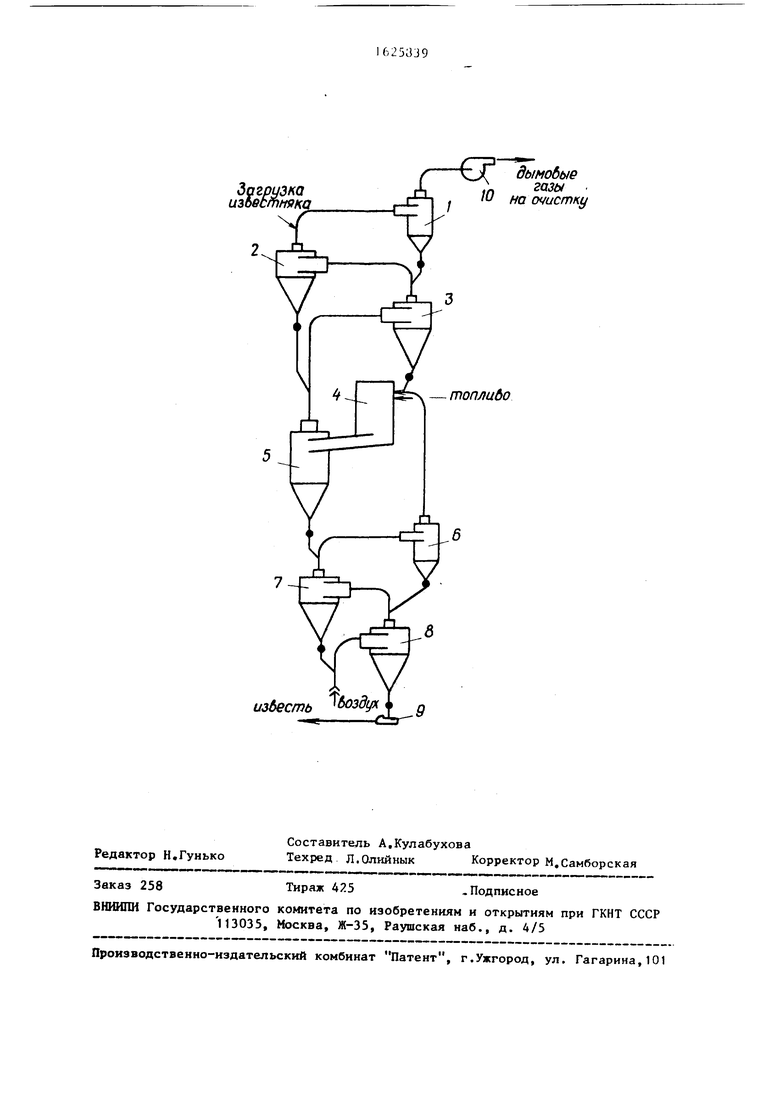

На чертеже представлена схема, поясняющая предлагаемый способ обжига тонкомолотого известняка.

Способ осуществляют следующим образом.

Исходный Тонкомолотый известняк загружают в подогреватель, состоящий из трех ступеней 1-3. Загрузку известняка производят в газоход между первой 1 и второй 2 ступенями подогрева. Подогрев известняка осуществляют дымовыми газами во взвешенном состоянии по прямоточно-противоточнон схеме. Причем подогрев известняка в интервале температур 400-950°С производят со скоростью 80-200 град/с. Необходимая скорость подогрева известняка в случае необходимости достигается вводом дополнительного теплоносителя в тракты подогревателя. Известняк последовательно проходит все ступени подогрева и поступает из третьей ступени 3 подогрева на обжиг в дехар- бонизаюр 4, Число ступеней подогрева может быть любым и выбирается в эави- . симости от необходимой глубины утилизации тепла дымовых газов.

В декар бониэаторе 4 осуществляют обжиг мелкодисперсного известняка в закрученном потоке при температуре дисперсного потока 950-1150°С, при этом топливо и смесь воздуха с материалом вводят в декарбонизатор 4 тангенциально. Из декарбониэатора 4 мелкодисперсную известь в потоке дымовых газов направляют в циклон-осади- тель 5, где происходит сепарация извести. Из осадителя 5 дымовые газы направляют в подогреватель известняка (в третью ступень 3 подогрева), а известь - в охладитель извести, соетоящий из трех ступеней 6-8 охлаждения.

Известь последовательно проходит первую 6, вторую 7 и третью 8 ступени охлаждения, и ее охлаждают воздухом во взвешенном состоянии по прямоточ- но-противоточной схеме. При этом охлаждение извести до температуры 500аГ производят со скоростью 150- 300 град/с. При необходимости для поддержания требуемой скорости охлаждения извести в тракты охллдигелч осуществляют регулируемми подсос холодного воздуха„ Из третьей ступени

8охладителя известь пневмонасосом

9подают в промежуточный бункер и далее потребителю. Количество ступеней охлаждения зависит от необходимой глубины утилизации физического тепла извести и конечной температуры извести. Воздух из перлон ступени 6 охлаждения подают в ;и-клрб ннчнтор

4 для сжигания топ.тин-. Лви-м;ние воздуха, дымовых газов и мелюдигперсно- го материала в охладителе, деклрбони- заторе 4, осаднтеле 5 и подогреватель осуществляется с гочошьм дымососа 10, усганонленного за первой ступенью 1 подогрева известия ,. Сыор .сываемые дымососом 10 дычовпо гаш направляют на очистку для улавливания ликвидного материала.

Способ обжига тонкомолотого известняка осуществляют н i опытной установке, состоящей из декарбоннчато- ра - циклонного агрегат, с т.-нген- циальными вводами теплоносителя и материала, циклона-ос. mm лл , трехступенчатого ЦИКЛОН1КЧ о под. гревате- ля известчка, трехступенчатого циклонного охладителя извести и тяго- дутьевых средств. Пблигу подвергают мелкодисперсный известняк с содержанием класса -74 мкм до 95%. Химический состав, %: СаО 52,93; Мр,0 1,34; Si02 l,73j п.п.п. 43,05; проч. 0,91.

Известя в количестве 1,5-2,5 т/ч через весодоэатор пневмостранспортом вводят в газоход между первой и второй ступенями подогрева. Подогрев известняка осуществляют отходящими из осадителя дымовыми газами. Скорость подогрева известняка регулируют количеством поступаклцих в подогреватель дымов газов и их температурой (в трактах подогревателя дополнительно устанавливают газовые горелки), при этом величину скорости подогрева из

5

0

вестника изменяют в пределах 70- 250 град/с. Обжиг подогретого известняка осуществляют в декарбонизаторе при температуре дисперсного потока 950-1150 С. В качестве топлива используют природный газ с теплотворной способностью 35360 кДж/м . Сепарацию извести осуществляют в циклоне-осадите -. ле, откуда известь поступает в охладитель (в газоход первой и второй ступенями охладителя). Скорость охлаждения извести изменяют в пределах 100-350 град/с и регулируют количеством поступающего в охладитель воздуха (в трактах охладителя установлены патрубки цля регулируемого подсоса холодного воздуха). При определении скоростей изменения температур известняка и нзнести производят измерения температур дисперсных потоков по трактам установки и расходов газовоздушных потоков (геометрические размеры зле ментов установки ос- 5 таются без изменений). Из охладителя известь поступает в бункер-накопитель, откуда ее направляют на дозировку для ввода в шихту окомкования, при этом содержание активных оксидов кальция и магния в шихте составляет 1,5%. Окатыши, получаемые при замене бентонита ичвестыо, имеют следующие прочностные показатели: прочность сырых нл сжатие 1,16-1,28 кг/ок, на сбрасывание 4,9-5,5 раз, прочность сухих 3,8-4,5 кг/ок, прочность обожженных 315-363 кг/ок (зти показатели на уступают показателям прочности окатышей с бентонитом и подтверждают высокие вяжущие свойства получаемой металлургической извести при окомко- вании тонкоизмельченного железорудного сырья).

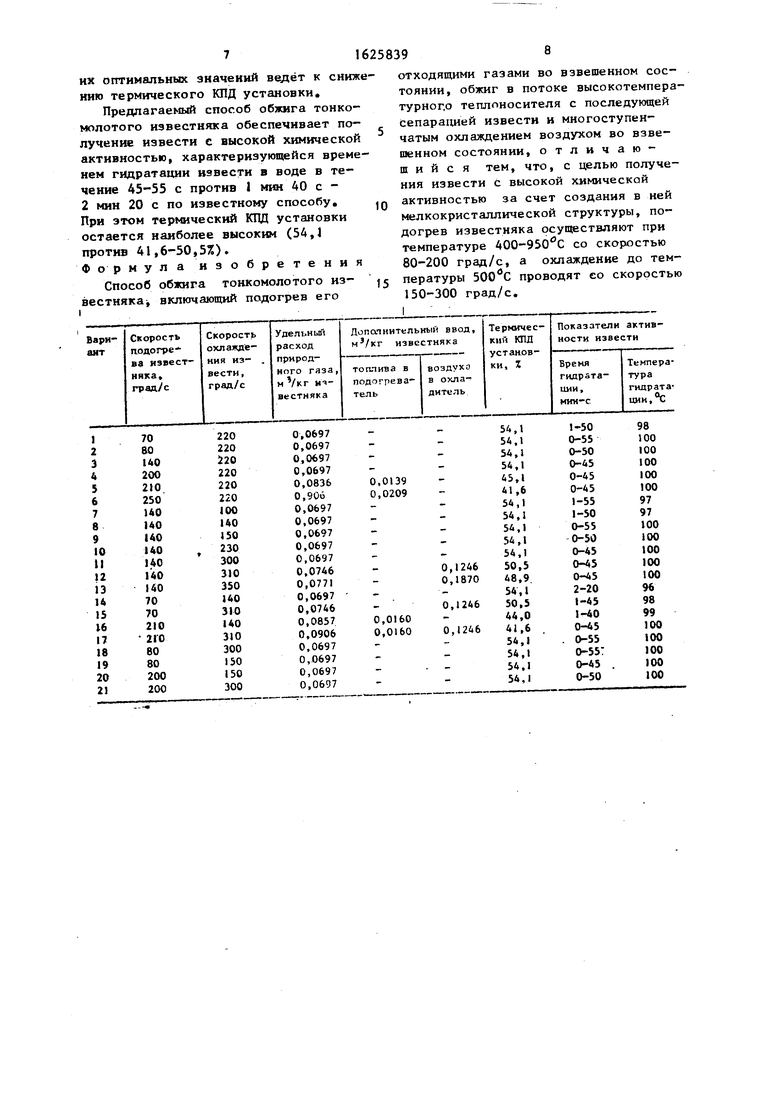

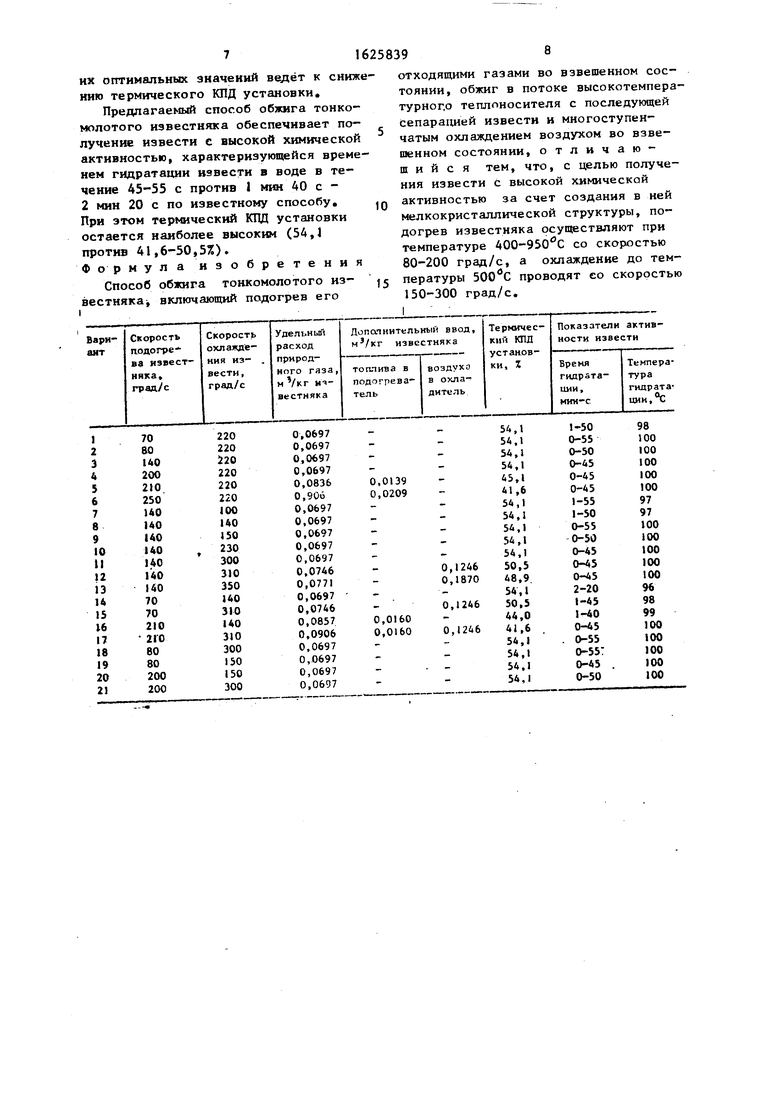

Результаты обжига тонкомолотого известняка с заданной степенью обжига в пределах 90% приведены в таблице.

Как видно из таблицы, наиболее высокие показатели химической активности извести получают при скорости подогрева известняка 80-200 град/с и скорости охлаждения извести 150- 300 град/с. Отклонение скорости подогрева известняка и скорости охлаждения извести от их оптимальных значений в меньшую сторону ведет к снижению показателей активности извести. Превышение скорости подогрева известняка и скорости охлаждения извести

0

5

0

5

0

5

71

их оптимальных значений ведёт к снижнию термического КПД установки.

Предлагаемый способ обжига тонкомолотого известняка обеспечивает получение извести с высокой химической активностью, характеризующейся временем гидратации извести в воде в течение 45-55 с против 1 мин 40 с - 2 мин 20 с по известному способу. При этом термический КПД установки остается наиболее высоким (54,1 против 41,6-50,5Я). Формула изобретения

Способ обжига тонкомолотого известняка, включающий подогрев его

8

отходящими газами во взвешенном состоянии, обжиг в потоке высокотемпера- турног.о теплоносителя с последующей сепарацией извести и многоступенчатым охлаждением воздухом во взвешенном состоянии, отличающийся тем, что, с целью получения извести с высокой химической активностью за счет создания в ней мелкокристаллической структуры, подогрев известняка осуществляют при температуре 400-950°С со скоростью 80-200 град/с, а охлаждение до тем- пературы 500°С проводят ео скоростью

150-300 град/с.

Редактор Н.Гунько

Составитель А.Кулабухова

Техред Л.Олийнык Корректор М.Самборская

Заказ 258

Тираж 425

ВНИИПН Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

дымобые

газы IU на очистку

- топ/гибо

.Подписное

Авторы

Даты

1991-02-07—Публикация

1989-03-01—Подача