Изобретение относится к металлургии, в частности к разработке состава чугуна для отливки мелющих цилиндров, работающих в условиях коррозионно- механического износа.

Цель изобретения - уменьшение кор- розионно-механического износа.

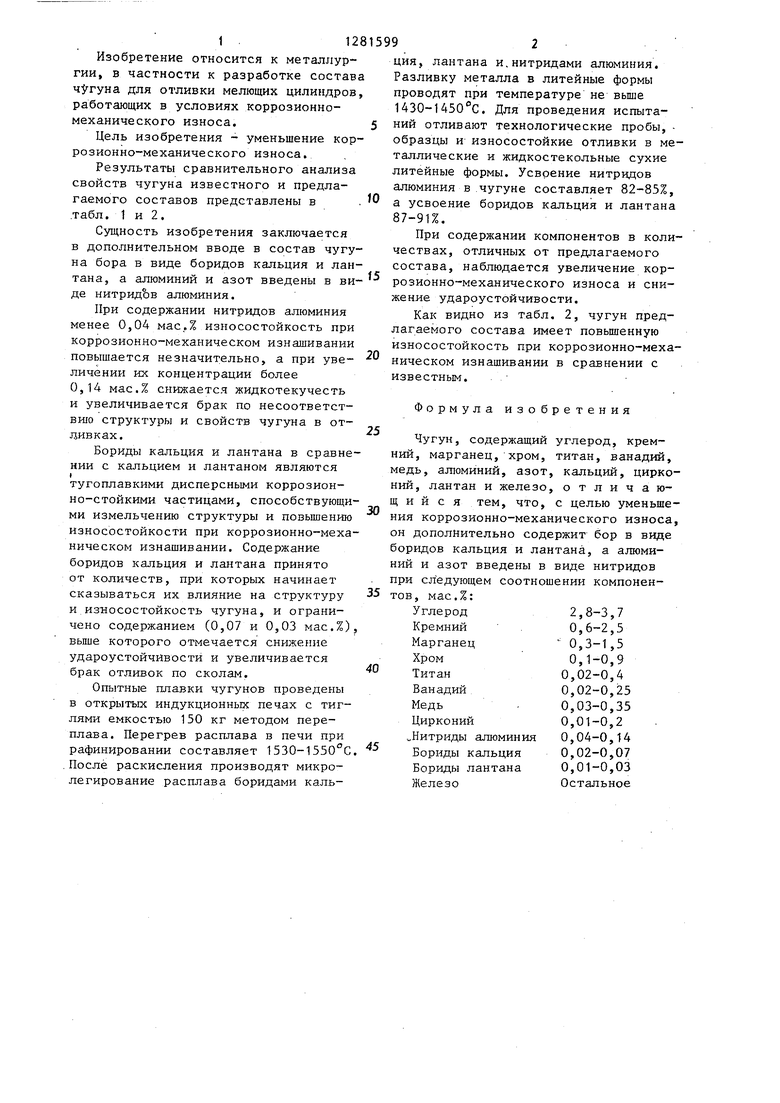

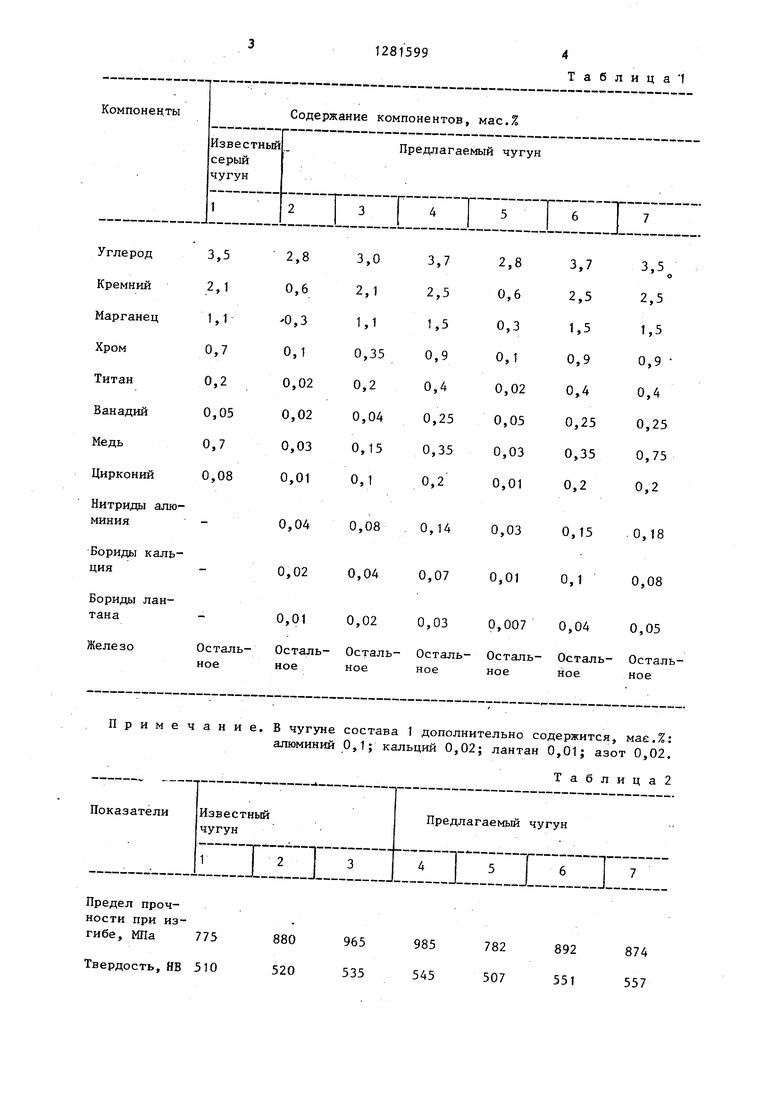

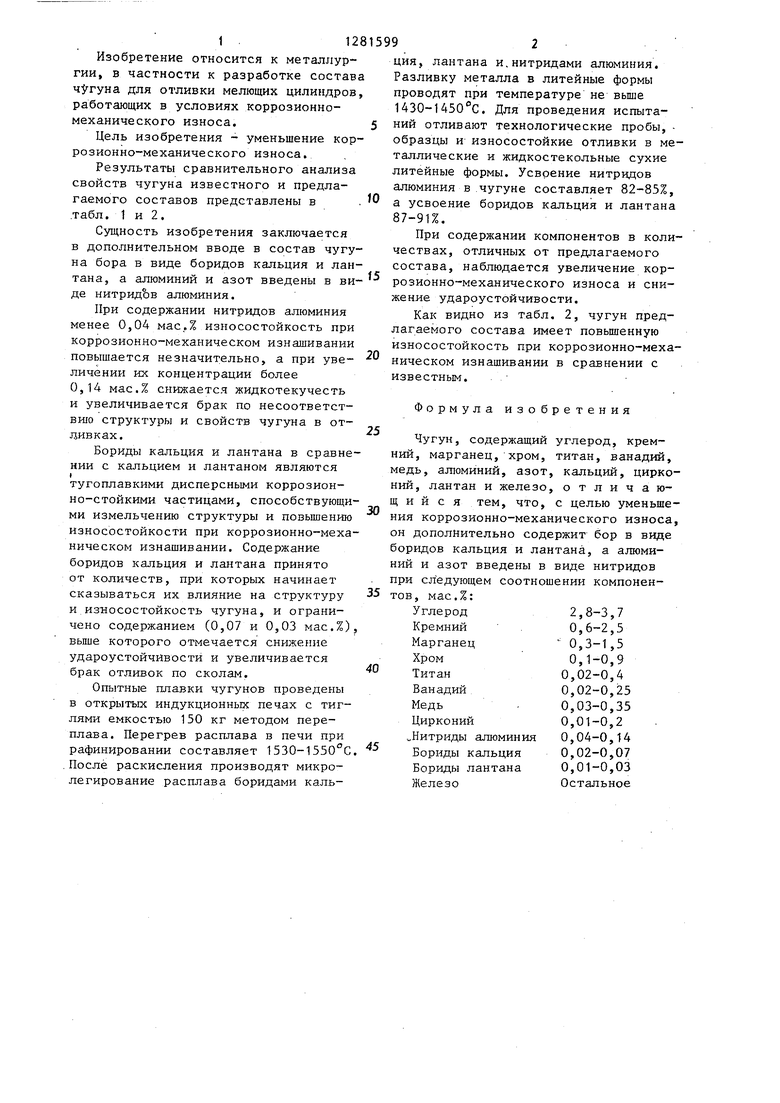

Результаты сравнительного анализа свойств чугуна известного и предлагаемого составов представлены в . .табл. 1 и 2.

Сущность изобретения заключается в дополнительном вводе в состав чугуна бора в виде боридов кальция и лан

тана, а алюминий и азот введены в ви де нитридов алюминия.

При содержании нитридов алюминия менее 0,04 мас,% износостойкость при коррозионно-механическом изнашивании повышается незначительно, а при увеличении их концентрации более 0,14 мас.% снижается жидкотекучесть и увеличивается брак по несоответствию структуры и свойств чугуна в от- дивках.

Бориды кальция и лантана в сравнении с кальцием и лантаном являются I

тугоплавкими дисперсными коррозионно-стойкими частицами, способствующими измельчению структуры и повышению износостойкости при коррозионно-механическом изнашивании. Содержание боридов кальция и лантана принято от количеств, при которых начинает

сказываться их влияние на структуру и.износостойкость чугуна, и ограничено содержанием (0,07 и 0,03 мас.% выше которого отмечается снижение удароустойчивости и увеличивается брак отливок по сколам.

Опытные плавки чугунов проведены в открытых индукционных печах с тиглями емкостью 150 кг методом переплава. Перегрев расплава в печи при рафинировании составляет 1530-1550 с .После раскисления производят микролегирование расплава боридами каль5

5

20

25

30

35

40

ция, лантана и.нитридами алюминия. Разливку металла в литейные формы проводят при температуре не выше 1430-1450°С. Для проведения испытаний отливают технологические пробы, образцы и износостойкие отливки в металлические и жидкостекольные сухие литейные формы. Усвоение нитридов алюминия в чугуне составляет 82-85%, а усвоение боридов кальция и лантана 67-91%.

При содержании компонентов в количествах, отличных от предлагаемого состава, наблюдается увеличение кор- розионно-механического износа и снижение удароустойчивости.

Как видно из табл. 2, чугун предлагаемого состава имеет повышенную износостойкость при коррозионно-механическом изнашивании в сравнении с известным.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, титан, ванадий, медь, алюминий, азот, кальций, цирконий, лантан и железо, отличающийся тем, что, с целью уменьшения коррозионно-механического износа, он дополнительно содержит бор в виде боридов кальция и лантана, а алюминий и азот введены в виде нитридов при следующем соотношении компонентов, мас.%:

Углерод2,8-3,7

Кремний0,6-2,5

Марганец 0,3-1,5 Хром 0,1-0,9 Титан0,02-0,4

Ванадий0,02-0,25

Медь 0,03-0,35 Цирконий0,01-0,2

„Нитриды алюминия 0,04-0,14 Бориды кальция 0,02-0,07 Бориды лантана 0,01-0,03 ЖелезоОстальное

Нитриды алюминия

Бориды кальция

Бориды лантана

Железо

0,04 0,08 . 0,14 0,03

0,15

0,02 0,04 0,07 0,01 0,1

0,18

0,08

Остальное

0,01 0,02 0,03 0,007 0,04 0,05

Осталь- Осталь- Осталь- Осталь- Оеталь- Остальное кое кое нее ное нее

Примечание, В чугуне состава 1 дополнительно содержится, мае.%:

алюминий 0,1; кальций 0,02; лантан 0,01; азот 0,02.

Таблица2

Предел прочности при изгибе, МПа 775

Твердость, ЯВ 510

880 965 985 782 892 874 520 535 545 507 551 557

Таблица 1

0,15

0,18

0,08

Удароустойчи- вость при испытании на копре, ударов 1120 1240 1376 1292 1144 1212 1204

Износ при Кор- рознойно-механическом изнашивании, мкм/4,0,89 0,62 0,45 0,34 0,80 0,72 0,76

Редактор ВоПетраш

Составитель.Н.Костерной

Техред А.Кравчук Корректор Т.Колб

Заказ 7217/21 Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Износостойкий чугун | 1986 |

|

SU1411351A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Чугун с шаровидным графитом | 1984 |

|

SU1184865A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1983 |

|

SU1125281A1 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Антифрикционный чугун | 1986 |

|

SU1366549A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

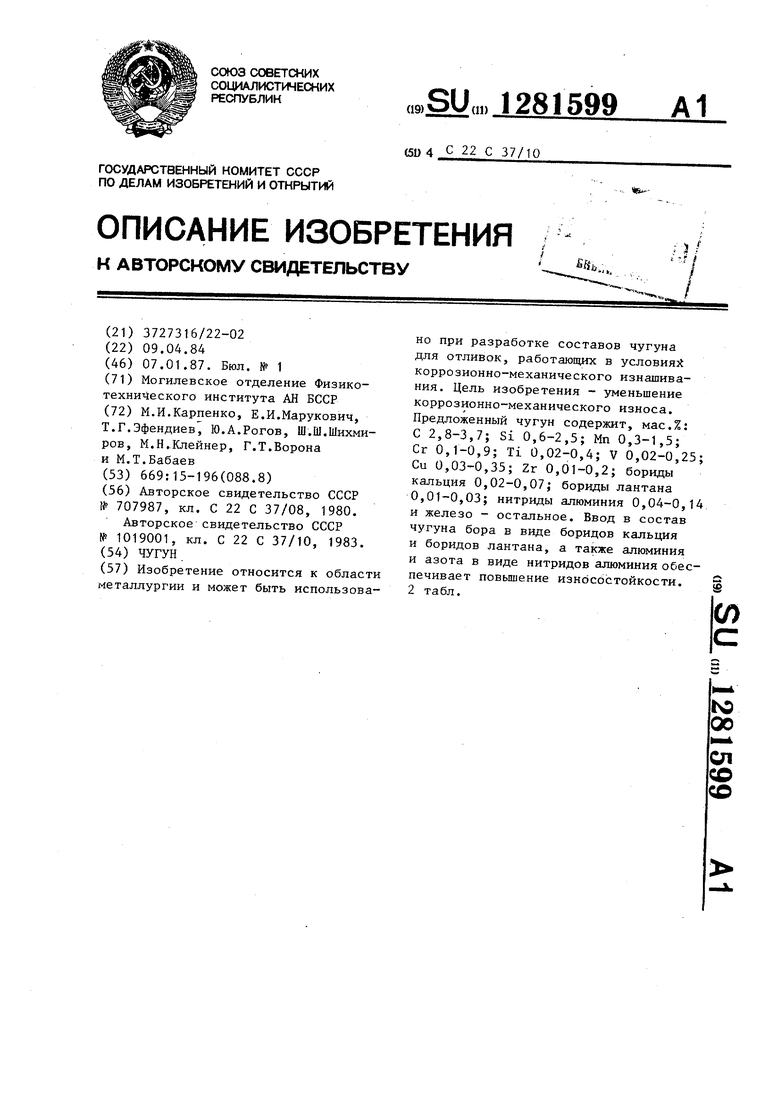

Изобретение относится к области металлургии и может быть использовано при разработке составов чугуна для отливок, работающих в условияз коррозионно-механического изнашивания. Цель изобретения - уменьшение коррозионно-механического износа. Предложенный чугун содержит, мас.%: С 2,8-3,7; Si 0,6-2,5; Мп 0,3-1,5; Сг 0,1-0,9; Ti 0,02-0,4; V 0,02-0,25; Си 0,03-0,35; Zr 0,01-0,2; бориды кальция 0,02-0,07; бориды лантана 0,01-0,03; нитриды алюминия 0,04-0,14 и железо - остальное. Ввод в состав чугуна бора в виде боридов кальция и боридов лантана, а также алюминия и азота в виде нитридов алюминия обеспечивает повышение износбстойкости. 2 табл. i (Л ю 00 ел СО ;о

| Чугун | 1977 |

|

SU707987A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1982 |

|

SU1019001A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-07—Публикация

1984-04-09—Подача