(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1981 |

|

SU1014960A1 |

| Чугун для кованых валков | 1980 |

|

SU1028734A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| Чугун | 1990 |

|

SU1712449A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| ФОРМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННОЙ ТАРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2556260C2 |

| Высокофосфористый чугун | 1982 |

|

SU1043179A1 |

| Чугун | 1981 |

|

SU985120A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ЧУГУН | 1998 |

|

RU2138578C1 |

I

Изобретение относится к. области меЦ-аллургии в частности к изысканию белых кавитационных чугунов.

Известен чугун следующего химического состава, вес.%:

Углерод1,7-4,0

Кремний0,1-5,0

Марганец1,2-10,0

Молибден0,1-2,0

Медь2,0-5,0

Элементы из групп: хром, никель, ванадий

от следовДо 4,О

ЖелезоОстальное 1.

В зависимости от содержания мар ганца чугун имеет мартенситную или аустенитную матрицу.

Приведенный состав чугуна предложен для использования в литом состоянии. Вследствие низкой технологической пластичности, обусловленной, главным образом, присутствием 2-5 вес,% меди, он не может быть прокован без разрушения до степеней укова 4 и более. В то же время высокая кавитационная стойкость может быть получена только в хорошо прокованном состоянии.

Наиболее близким к описываемому изофетению по технической сущности и достигаемому результату 5тляется чугун следующего химического состава, вес.%:

Углерод3,,3

КремнийО,8-1,2

Марганец0,4-О,8

НикельО,О5-0,15

ХромДо О,1

ВанадийО,1-О,25

ТитанО,О5-О,15

ЖелезоОстальное {2.

Известный чугун представляет собой серый чугун с пластинчатым графитом, применяется при отливке железкодорожных колес. Кристаллизация углеродсо- держащей фазы в виде графита обусловлена высоким содержанием графитизирую-. щих элементов (С 3,O-3,39ij 5-t О,81,2 та) в сочетании с низким содержанием карбидообразующих элементов (Ch до 0,4-0,Svi; МОДО,25%), Это обеспечивает отсутствие отбела в отливках.

Недостатками чугуна являются низкая технологическая пластичность .и-кавита- ционная стойкость после горячей дефор-, мании.

Целью изобретения является повышение технологической пластичности; и ка витационной стойкости после горячей деформации.

Эта цель достигается тем, что чугун, включающий углерод, кремний, -марганец, никель, хром, ванадий, титан, и железо содержит компоненты в следующем соотнсяцении, вес,%:

Углерод1,8-2,8

Кремний0,4-0,6

Марганец5,О-10,0

НикельОД-2,О

ХромО,5-2,О

Ванадий0,2-0,4

ТитанО,ОЗ-0,1

ЖелезоОстальное

1итан в количестве О,ОЗ-ОД вес,% в сочетанЕН с ванадием в пределах О,2- О,4 вес % оказывает бпагопрнятвое яние на макроструктуру отливки, измельчая ее зерно, значительно сокращая зону столбчатых исталлов, В результате его пластичность возрастает до величины Лр, превышающей 0,9, Это позволяет деформировать литые заготсжки до степени yKOBa,.4i и более без разрушения. При содержании титана менее

0,03 вес,% его модифщирующее влияние недостаточно и заготовку удается продеформировать без разр тления до величины укова 2,5. При содержании титана

более 0,1 вес,% пластичность чугуна резко снижается, Дп составляет всего 0,62, что не позволяет деформировать заготовку без трещин.

В этом случае образцы испытывали

на кавитационную стойкость в литом состоянии.

Предлагаемый чугун отличается термодинамической стабильностью в отно- шении Графитнзации:, Это гарантирует

5 от появления графита как в структуре отливки, так и в процессе последующей деформации и термической обработки. Это весьма важно для достижения высокой кавитационной стойкости, а также

0 для пластичности, поскольку белый чугун обладает более высокой пластичностью в обнасти температур ropsneft . деформаций до сравнению с чугунами, содержащими в своей структуре графит. Структура чугуна после горячей деформации, представляет собой мелкозернистую (балл 8-9) аустенитную матрицу с диспергированными в ней включениями раздробленного эвтекти еского

цемента и обеспечивает повьцценную проч. ность и высокую кавитационную стойкость.

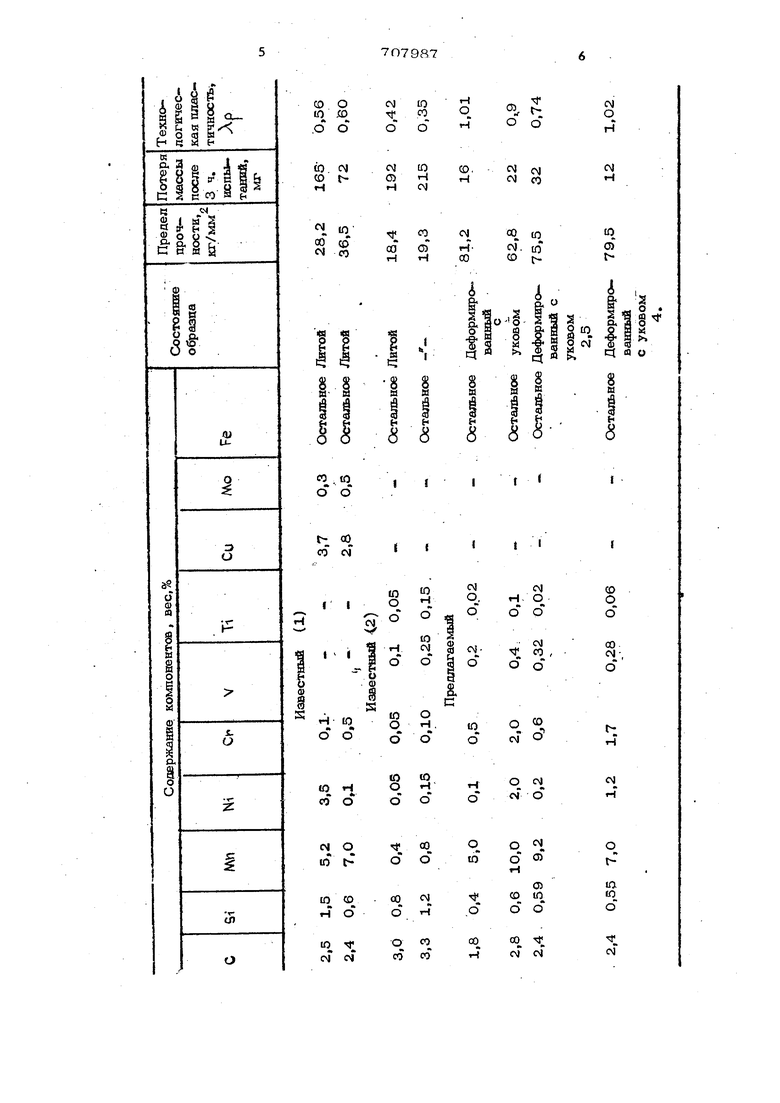

В таблице приведены химические составы и свойства известных и предлагаемого чугуна. 7079,67 Повышенная технологическая пластичч ностъ предлагаемого сплава позволяет получить на образцах деформированногч) чугуна кавитационную стойкость, превышающую стойкость известного чугуна в раз. Предлагаемый чугун в деформированном состоянии имеет следующие свойства:Твердость НВл 311-456 Предел прочности, кг/мм 64-86 Потеря массы, мг. 8-22 Исследования, проведенные на литых: н дефорМ1Ефова1в Ш91х , офазцазс марганцо вистого чугуна в широком диапазоне лагирования хромом, нвкелем и другими элементами, показали, что для всех вс- следуекодх составов кавитационная стой-, кость чугунов в прокованном состоянии : акачительно выш чем для литых чугу нов. При этом урсюень кавитааиониой стойкости литых м гандовистых чугунов ае достигает уровня стойкости дефс мирстанных чугунов при любом сочетании легирующих элементов. Ф мар и ж что кой кос дер нош пр кл. № 8 ормула изобретения Чугун, содержащий углерод, кремний, ганец, никель хром, ванадий, титан елезо, отличающийся тем, , с целью повышения технологичеспластичности и кавитадионной стойти после горячей деформации, он сожит компоненты в следующем соотении, вес.%: Углерод 1,8-2,8 Кремний О,4-0,6 Марганец 5,0-1О,О Никель: 0,1-2,О 0,5-2,0 Ванадий - О,2-О,4 0,03-0,1 Железо Остальное Источники информации, инятые во внимание при экспертизе 1.Патент США Ni 221574О, 75 - 125, 1957. 2.Авторское свидетельство СССР 309972, кл.С 22 С 37/О8, 1969,

Авторы

Даты

1980-01-05—Публикация

1977-06-13—Подача