i

. Изобретение относится к литейному производству.

Известен способ изготовления биметал лических изделий, в частности шестерен, .заключающийся в том, что заготовку шестерни с предварительно изготовленным черновым профилем зубьев частично погружают в ванну с расплавом, осуществляют намораживание слоя расплава на зубья вращающейся заготовки, а намороженный слой обкатывают э-талоннЫм колесом.

Однако известный способ не позволяет получить качественного наплавленного слоя на ребрах теплообменных труб.

Предлагаемый способ отличается тем, что частично погруженную в расплав заготовку располагают наклонно к его повер ности и осуществляют ее перемещение в вертикальной плоскости, сохраняя наклонное положение заготовки над расплавом, что позволяет упростить процесс наплавки фасонных. отливок и повысить качество труб.

Устройство, реализующее предлагаемый .способ, сНТбжено. формообразующим эле-

ментом, установленным ,в верхней части емкости для расплава и имеющим прорези, щаг и профиль которых соответствует шагу и йрофилю ребер заготовки.причем вдоль прорезей формообразующего элемента выполнены сообщающиеся полости для подачи охлаждающего агента.

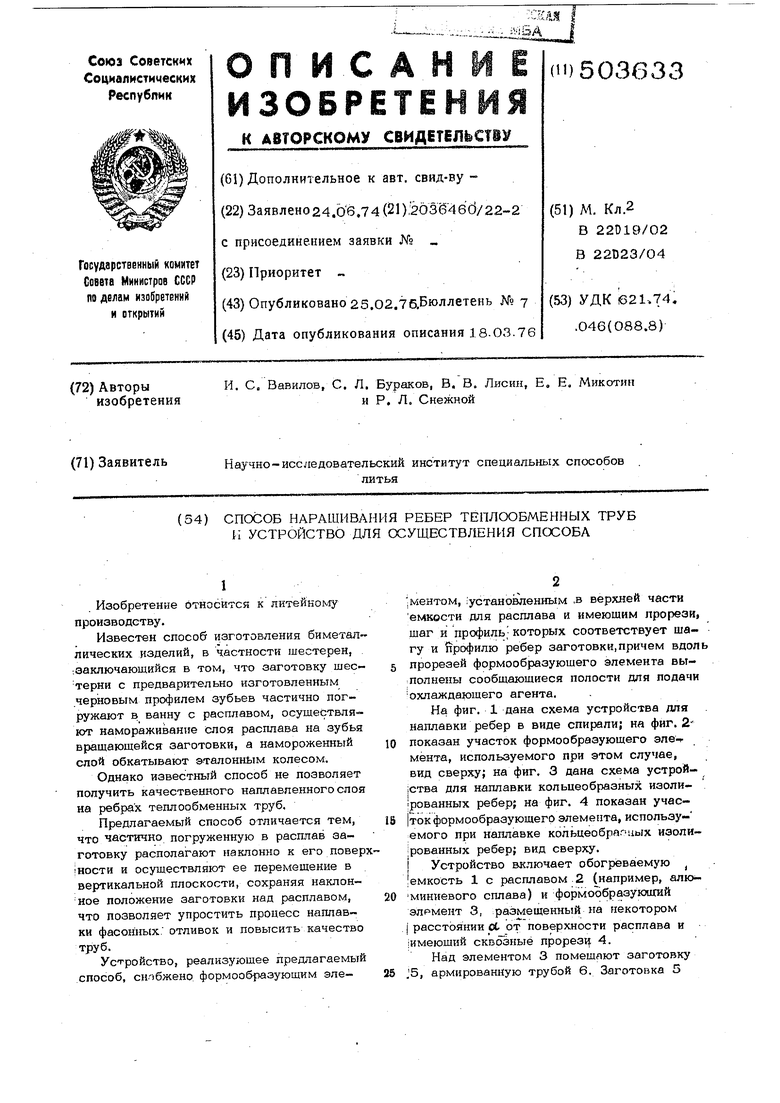

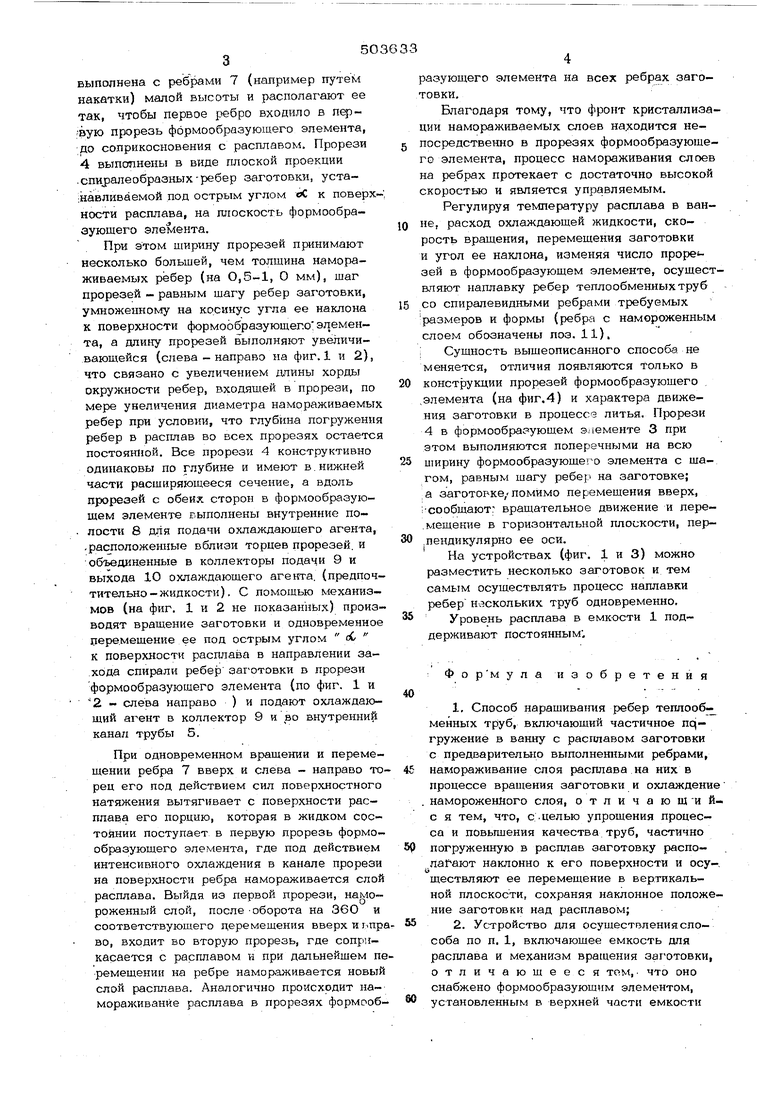

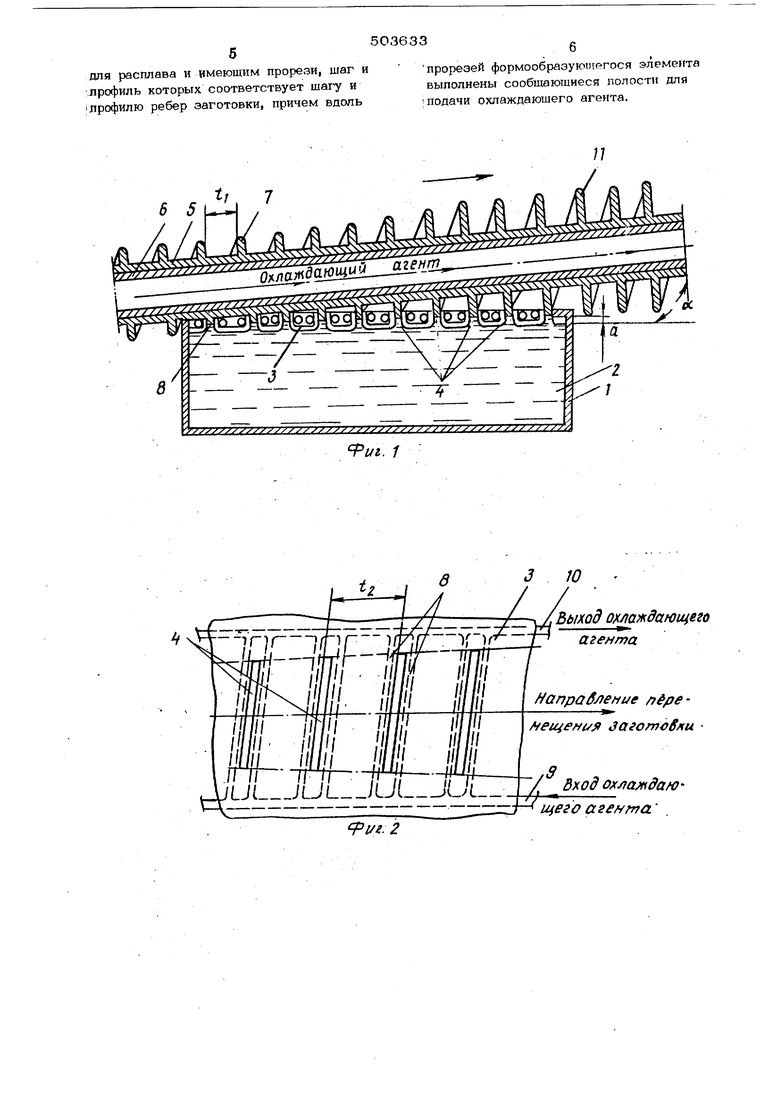

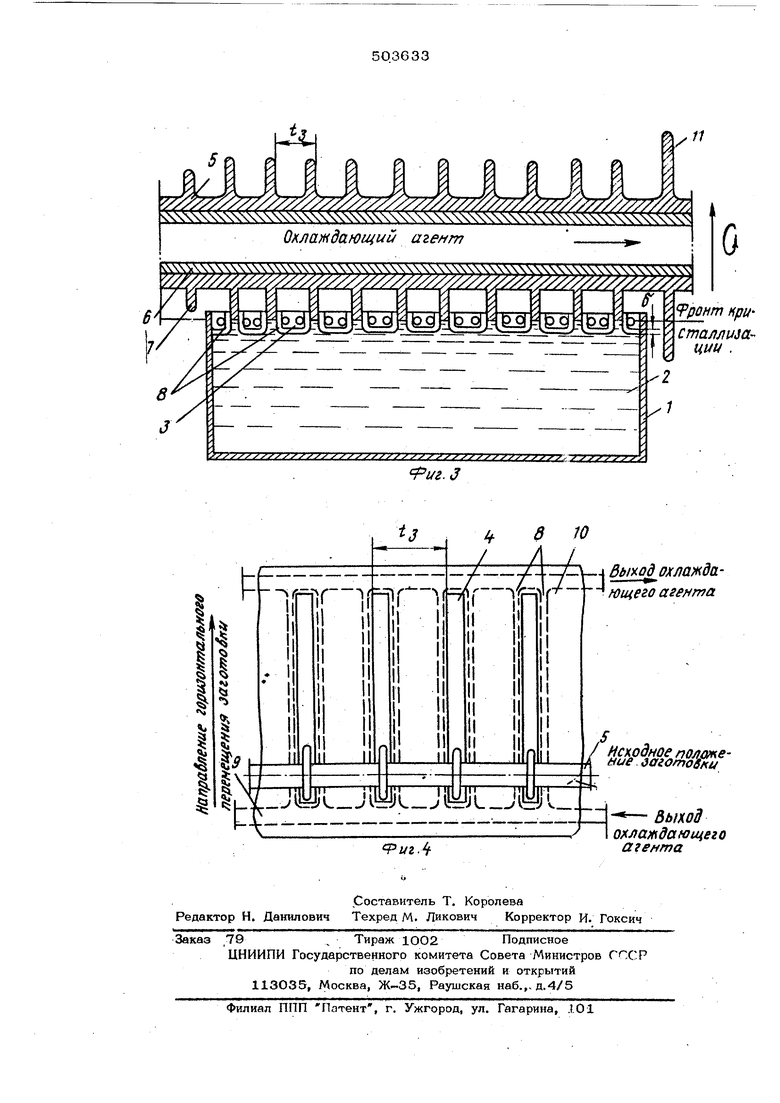

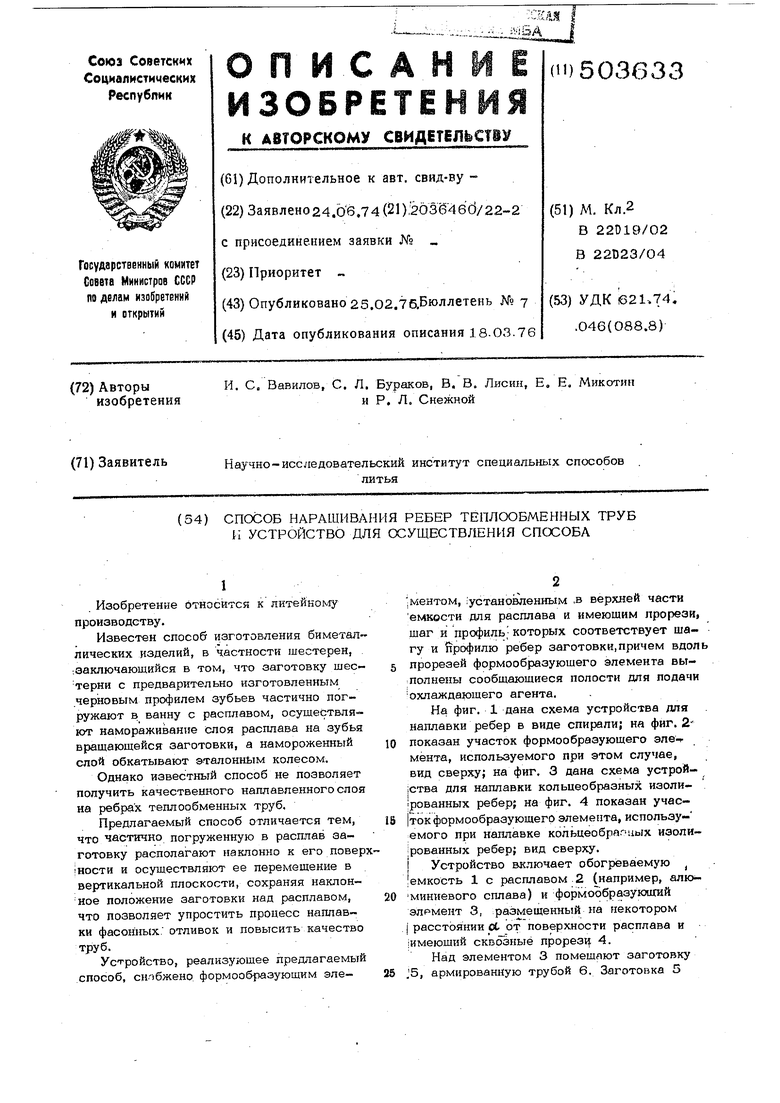

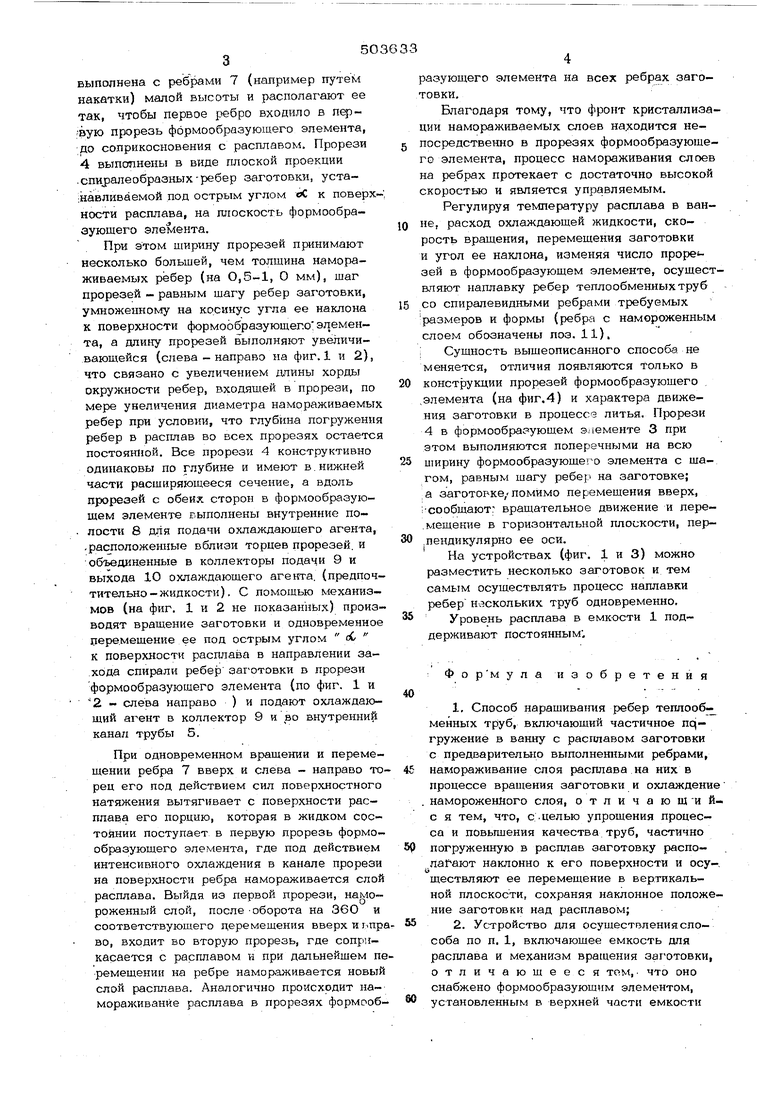

На фиг. 1 дана схема устройства для наплавки ребер в виде спирали; на фиг. 2 показан участок формообразующего эпе-г мента, используемого при этом случае, вид сверху; на фиг. 3 дана схема устрой;ства для наплавки кольцеобразных изолированных ребер; на фиг. 4 показан участок формообразующего элемента, используемого при наплавке кольцеобразных изоли|рованных ребер; вид сверху. I Устройство включает обогреваемую емкость 1 с расплавом.2 (например, алю миниевого сплава) и формообразуюигай элрмент 3, размещенный на некотором I расстоянии ot от поверхности расплава и |имеющий сквозные прорезн 4.

Над элементом 3 помещают заготовку .5, армированную трубой 6, Заготовка 5

ыполнена с ребрами 7 (например путем акатки) малой высоты и располагают ее ак, чтобы первое ребро входило в пфую прорезь формообразующего элемента, до соприкосновения с расплавом. Прорези 4 выполнены в виде плоской проекции спиралеобразных-ребер заготовки, уста авливаемой под острым углом «С к поверх-, ности расплава, на плоскость формообразующего элемента.

При этом ширину прорезей принимают несколько большей, чем толщина намораживаемых ребер (на 0,5-1, О мм), шаг прорезей - равным шагу ребер заготовки, умноженному на косинус угла ее наклона к поверхности формообразующег.о лемента, а длину прорезей выполняют увеличи.ваюшейся (слева - направо на фиг. 1 и 2), что связано с увеличением длины хорды окружности ребер, входящей в прорези, по мере увеличения диаметра намораживаемых ребер при условии, что глубина погружения ребер в расплав во всех прорезях остается постоянной. Все прорези 4 конструктивно одинаковы по глубине и имеют в. нижней части расширяющееся сечение, а вдоль прорезей с обеих сторон в формообразующем элементе выполнены внутренние по лости 8 для подачи охлаждающего агента, -расположенные вблизи торцев прорезей, и объединенные в коллекторы подачи 9 и выхода .10 охлаждающего are ига, (предпочтительно-жидкости). С помощью механизмов (на фиг. 1 и 2 не показанных) производят вращение заготовки и одновременное перемещение ее под острым углом к поверхности расплава в направлении захода спирали ребер заг-отовки в прорези формообразующего элемента (по фиг. 1 и 2 слева направо ) и подают охлаждающий агент в коллектор 9 и во внутренний канал трубы 5.

При одновременном вращении и перемещении ребра 7 вверх и слева - направо торец его под действием сил поверхностного натяжения вытягивает с поверхности расплава его порцию, которая в жидком состоянии поступает в первую прорезь формообразующего элемента, где под действием интенсивного охлаждения в канале прорези на поверхности ребра намораживается слой расплава. Выйдя из первой прорези, намороженный слой, после -оборота на 360 и соответствующего деремещения вверх и ьправо, входит во вторую прорезь, где соприкасается с расплавом и при дальнейшем пе-ремещении на ребре намораживается новый слой расплава. Аналогично происходит намораживание расплава в прорезях формробразующего элемента на всех ребрах заготовки.

Благодаря тому, что фронт кристаллизации намораживаемых слоев находится непосредственно в прорезях формообразующего элемента, процесс намораживания слоев на ребрах протекает с достаточно высокой скоростью и является управляемым.

Регулируя температуру расплава в ванне, расход охлаждающей жидкости, скорость вращения, перемещения заготовки и угол ее наклона, изменяя число проре зей в формообразующем элементе, осущестапяют наплавку ребер теплообменныхтруб со спиралевидными ребрами требуемых размеров и формы (ребра с намороженным слоем обозначены поз. 11), I Сущность вышеописанного способа не меняется, отличия появляются Только в конструкции прорезей формообразуюшего . .элемента (на фиг.4) и характера движения заготовки в процессе литья. Прорези 4 в формообразующем элементе 3 при этом выполняются поперечными на всю ширину формообразующего элемента с шагом, равным шагу ребер на заготовке; ,а заготовке/помимо перемещения вверх, :-сообщают- вращательное движение и пере. мощение в горизонтальной плоскости, пер,пендикулярно ее оси.

На устройствах (фиг. 1 и 3) можно разместить несколько заготовок и тем самым осуществлять процесс наплавки ребер Нхэскольких труб одновременно.

Уровень расплава в емкости 1 поддерживают постоянным;

Формула изобретения

1.Способ наращивания ребер тештообменных труб, включающий частичное ncjгружение в ванну с расплавом заготовки

с предварительно выполненными ребрами, намораживание слоя расплава на них в процессе вращения заготовки и охлаждение . намороженного слоя, отличают ийс я тем, что, с .целью упрощения процесса и повьщ1ения качества труб, частично погруженную в расплав заготовку распо.Лагают наклонно к его поверхности и осу-, ществляют ее перемещение в вертикальной плоскости, сохраняя наклонное положение заготовки над расплавом;

2.Устройство для осуществления способа по п. 1, включающее емкость для расплава и механизм вращения заготовки, отличающееся том,, что оно снабжено формообразующим элементом, установленным в верхней части емкости

для расплава и имеющим прорези, шаг и :.профиль которых соответствует шагу и iпрофилю ребер заготовки, причем вдоль

прорезей формообразуюшегося элемента выполнены сообщающиеся полости для подачи охлаждающего агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1991 |

|

RU2015793C1 |

| СПОСОБ НЕПРЕРЫВНОГО НАМОРАЖИВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2003 |

|

RU2264276C2 |

| Способ получения биметаллических отливок намораживанием | 1988 |

|

SU1692732A1 |

| Способ получения биметаллических отливок | 1988 |

|

SU1675040A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НАМОРАЖИВАНИЕМ РАСПЛАВОВ | 1993 |

|

RU2180875C2 |

| Способ получения биметаллических изделий намораживанием | 1985 |

|

SU1282957A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111829C1 |

| СПОСОБ ИНВЕРСИОННОГО ЛИТЬЯ ПОЛОСЫ | 1992 |

|

RU2048244C1 |

| Способ изготовления тел вращения методом послойной кристаллизации расплава на затравку | 1988 |

|

SU1647033A1 |

| Способ изготовления монолитных заготовок путем намораживания | 1987 |

|

SU1700074A1 |

6 iV-t-ri- у - г

. 1 fUi. 2 5 Выход омая(дающегб агента Ма правление пере/ euffNi/st fif9flfjffir щего aseh/ma Охлатдающий У//7/////У7 // TTTT/TTT/. агент

Чронт присталлшаuui .

Авторы

Даты

1976-02-25—Публикация

1974-06-24—Подача