i Изобретение относится к литейному Производству, а именно к изготовлени новых и восстановлению изношенных деталей намораживанием на заготовке 1слоя износостойкого материала. ; Цель изобретения - повышение проч :ности соединения наплавляемого спла- ,ва с заготовкой.

Согласно способу нагрев заготовки ;осуществляют при технологических тем |пературах, обеспечивающих вязкость I флюса в интервале 1,3-2,0 Па-с, а наплавляемую поверхность заготовки располагают в форме под углом 5-90° к уровню металла в полости формы j и заполняют со скоростью подъема уровня металла в пределах 0,03-0,15 м/с

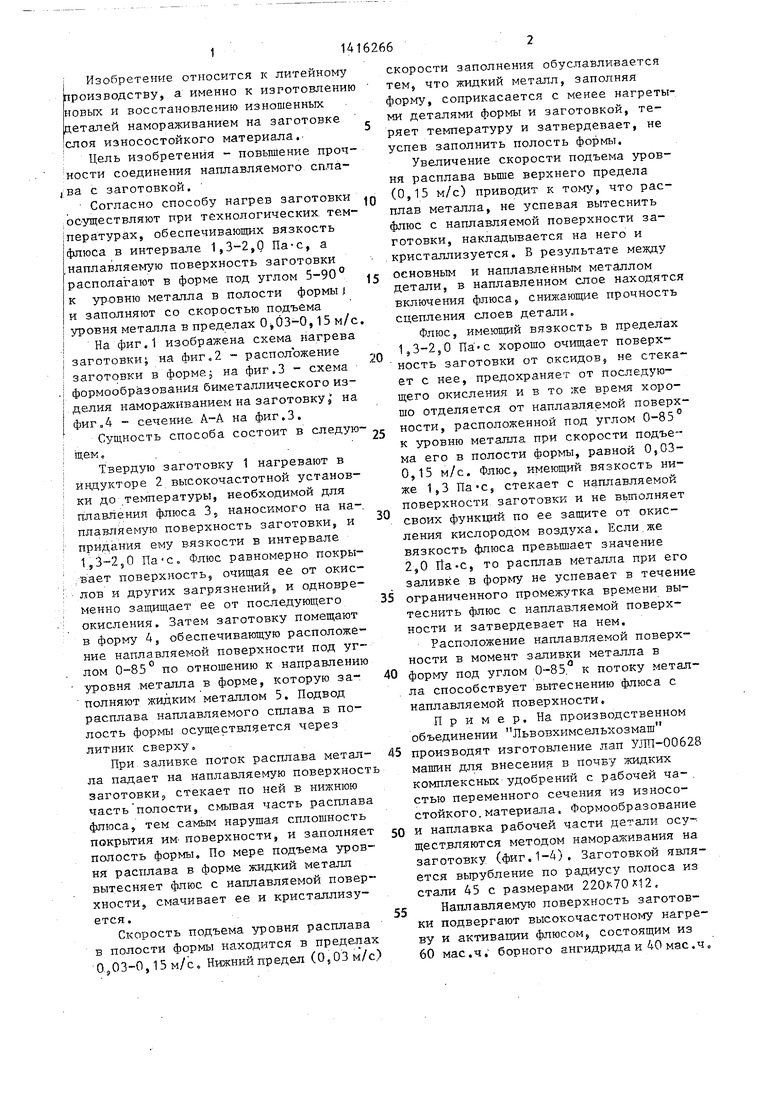

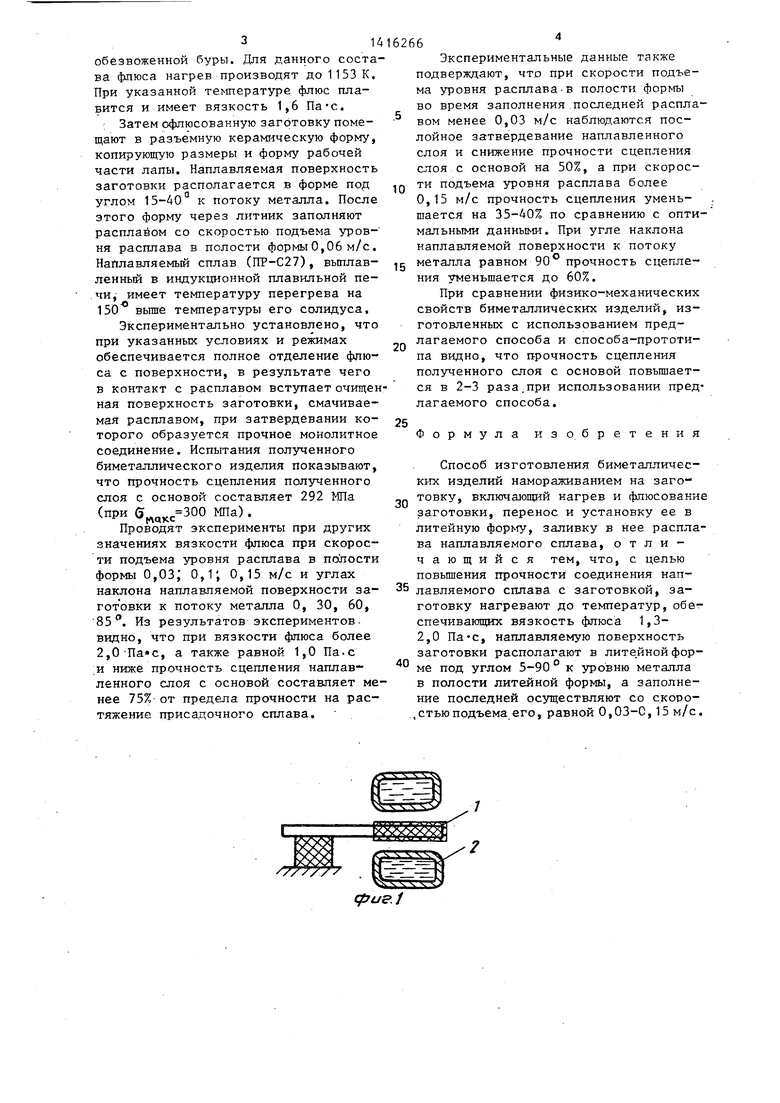

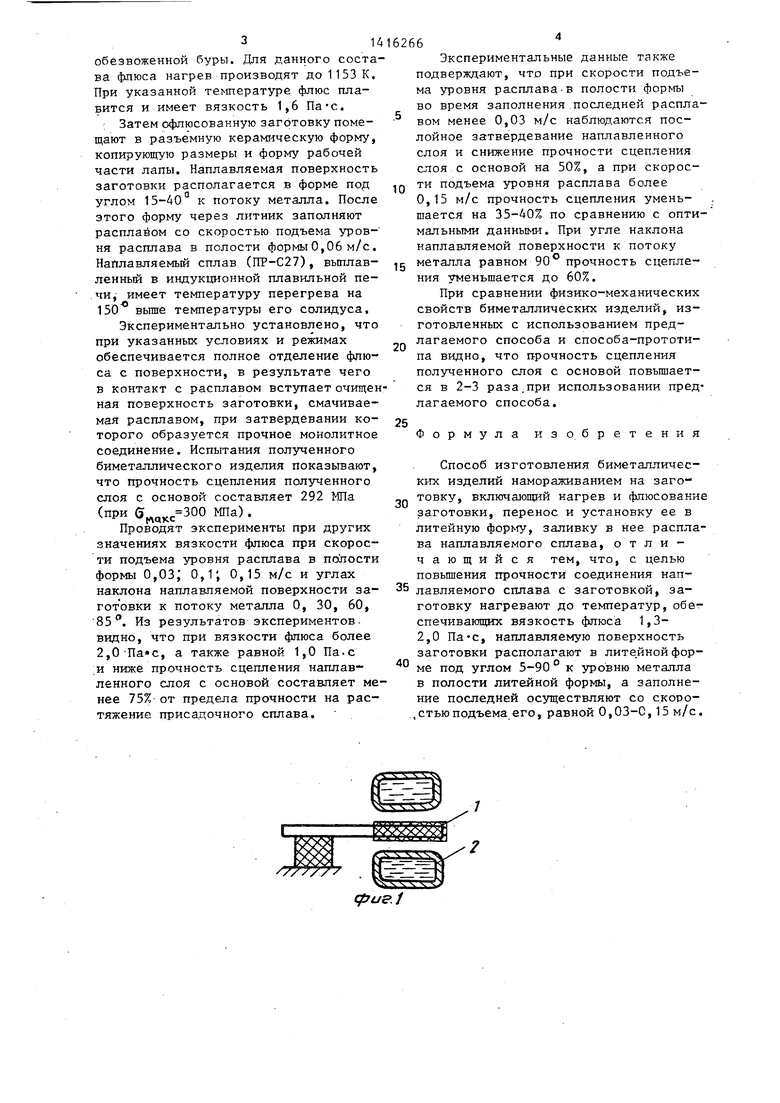

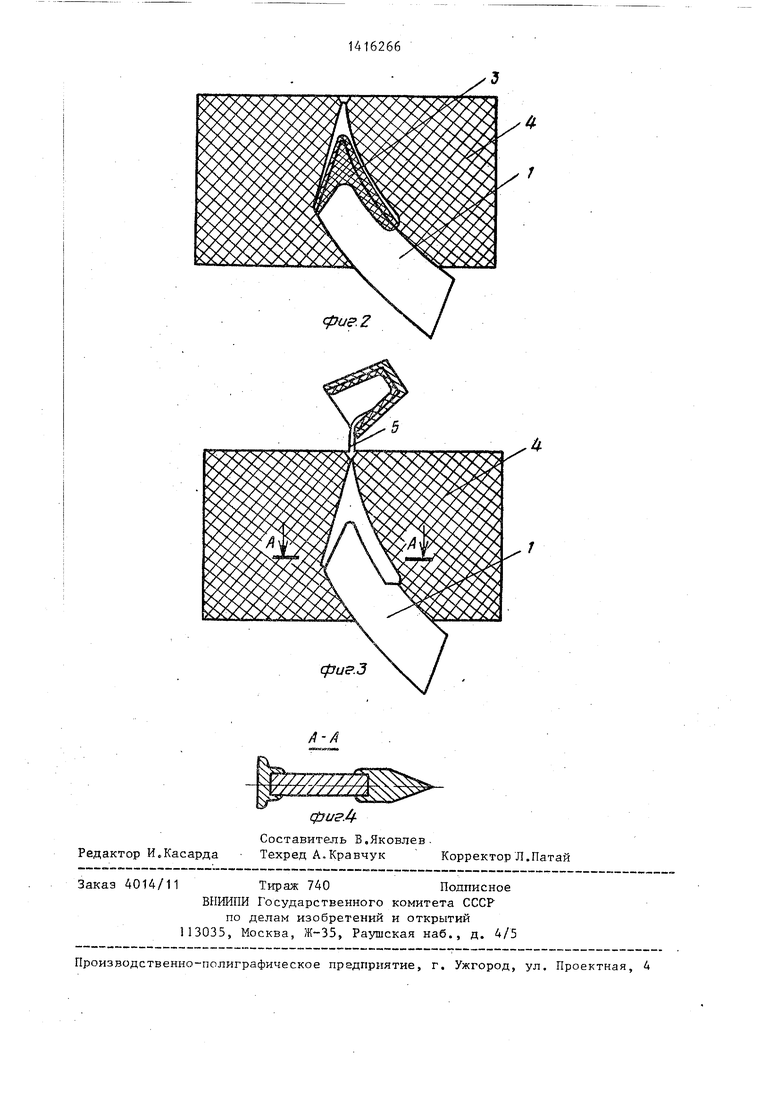

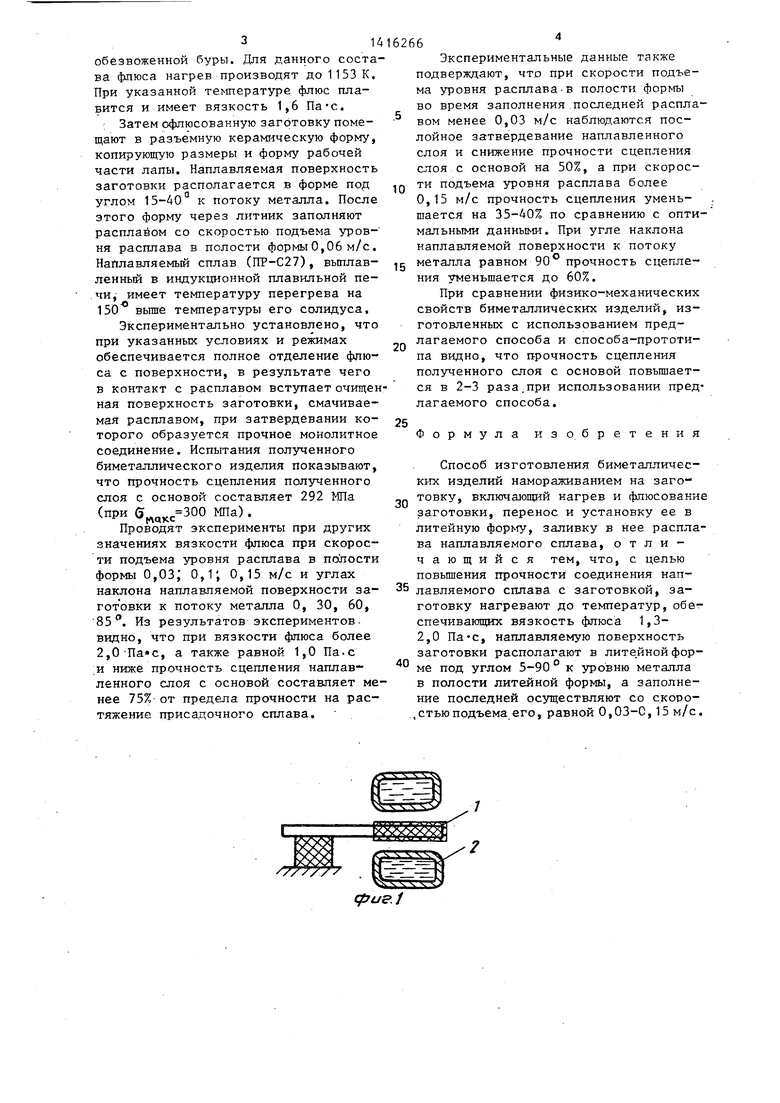

На фиг,1 изображена схема нагрева заготовки на фиг,2 - располЪжение заготовки в форме; на фиг.З - схема формообразования биметаллического изделия намораживанием на заготовкуJ на фиг,4 - сечение А-А на фиг.З,

Сущность способа состоит в следую щеМо.

Твердую заготовку 1 нагревают в индукторе 2 высокочастотной установки до температуры, необходимой для плавления флюса 3 наносимого на наплaвл Ie тyю поверхность заготовки, и придания ему вязкости в интервале 1,3-2,0 Па-с. Флюс равномерно покры- /вает поверхность, очищая ее от окислов и других загрязненийэ и одновременно защищает ее от последующего окисления. Затем заготовку помещают в форму 4, обеспечивающую расположение наплавляемой поверхности под углом 0-85° по отношению к направлению уровня .металла в форме, которую заполняют жидким мет.аллом 5. Подвод расплава наплавляемого сплава в полость формы осуществляется через литник сверху

При.заливке поток расплава металла падает на наплавляемую поверхност заготовки,, стекает по ней в нижнюю часть полости, смьшая часть расплава флюса, тем са мым нарушая сплопгаость покрытия им- поверхности, и заполняет полость формы. По мере подъема уровня расплава в форме жидкий металл вытесняет флюс с наплавляемой поверхности, смачивает ее и кристаллизуется.

Скорость подъема уровня расплава в полости формы находится в пределах 0.03-0,15 м/с. Нижний предел (0,03м/с.)

0

5

скорости заполнения обуславливается тем, что жидкий металл, заполняя форму, соприкасается с менее нагреты- ми деталями формы и заготовкой, теряет температуру и затвердевает, не успев заполнить полость формы.

Увеличение скорости подъема уровня расплава выше верхнего предела Q (0,15 м/с) приводит к тому, что расплав металла, не успевая вытеснить флюс с наплавляемой поверхности заготовки, накладывается на него и .кристаллизуется. В результате между

5 основным и наплавленным металлом

детали, в наплавленном слое находятся включения флюса, снижающие прочность сцепления слоев детали.

Флюс, имеющий вязкость в пределах 1,3-2,0 Па -с хорошо очищает поверхность заготовки от оксидов, не стекает с нее, предохраняет от последующего окисления и в то же время хорошо отделяется от наплавляемой поверхности, расположенной под углом 0-85° к уровню металла при скорости подъема его в полости формы, равной 0,03- 0,15 м/с. Флюс, имеющий вязкость ниже 1,3 Па«с5 стекает с наплавляемой поверхности, заготовки и не вьтолняет своих функций по ее защите от окисления кислородом воздуха. Если,же вязкость флюса превышает значение 2,0 , то расплав металла при его заливке в не успевает в течение ограниченного промежутка времени вытеснить флюс с наплавляемой поверхности и затвердевает на нем.

Расположение наплавляемой поверхности в момент заливки металла в форму под углом 0-85. к потоку металла способствует вытеснению флюса с наплавляемой поверхности.

Пример. На производственном объединении Львовхимсельхозмаш

5 производят изготовление лап УЛП-00628 машин для внесения в почву жидких комплексных удобрений с рабочей ча- . стью переменного сечения из износостойкого, материала, Формообразование

0 и наплавка рабочей части детали осу-- щест.вляются методом намораживания на заготовку, (фиг. 1-4). Заготовкой является вьфубление по радиусу полоса из стали 45 с размерами 220к70 12,

5 Наплавляемую поверхность заготовки подвергают высокочастотнот гу нагреву и активации флюсом, состоящим из 60 мае.ч, борного ангидрида и 40 мае.ч.

0

5

0

31

обезвоженной буры. Для данного состава флюса нагрев производят до 1153 К. При указанной те тературе флюс плавится и имеет вязкость 1,6 Па с,

Затем офлюсованную заготовку помещают в разъемную керамическую форму, копирующую размеры и форму рабочей части лапы. Наплавляемая поверхность заготовки располагается в форме под углом 15-40° к потоку металла. После этого форму через литник заполняют расплайом со скоростью подъема уровня расплава в полости формыО,06 м/с. Наплавляемый сплав (ПР-С27), выплавленный в индукционной плавильной печи, имеет температуру перегрева на 150 вьше температуры его солидуса.

Экспериментально установлено, что при указанных условиях и режимах обеспечивается полное отделение флюса с поверхности, в результате чего в контакт с расплавом вступает очищенная поверхность заготовки, смачиваемая расплавом, при затвердевании которого образуется прочное монолитное соединение. Испытания полученного биметаллического изделия показывают, что прочность сцепления полученного слоя с основой составляет 292 МПа (при МПа) .

Проводят эксперименты при других значениях вязкости флюса при скорости подъема уровня расплава в полости формы 0,03j 0,1; 0,15 м/с и углах наклона наплавляемой поверхности заготовки к потоку металла О, 30, 60, 85. Из результатов экспериментов- видно, что при вязкости флюса более 2,, а также равной 1,0 Па.с :и ниже прочность сцепления наплавленного слоя с основой составляет менее 75% от предела прочности на растяжение присадочного сплава.

6266

Экспериментальные данные также подверждают, что при скорости подъема уровня расплава-в полости формы во время заполнения последней расплавом менее 0,03 м/с наблюдаются послойное затвердевание наплавленного слоя и снижение прочности сцепления слоя с основой на 50%, а при скоросQ ти подъема уровня расплава более 0,15 м/с прочность сцепления уменьшается на 35-40% по сравнению с мальными данными. При угле наклона наплавляемой поверхности к потоку

g металла равном 90° прочность сцепления уменьшается до 60%.

При сравнении физико-механических свойств биметаллических изделий, изготовленных с использованием пред20

25

лагаемого способа и способа-прототипа видно, что прочность сцепления полученного слоя с основой повышается в 2-3 раза.при использовании предлагаемого способа.

Формула изобретения

Способ изготовления биметаллических изделий намораживанием на заготовку, включающий нагрев и флюсование заготовки, перенос и установку ее в литейную форму, заливку в нее расплава наплавляемого сплава, отличающийся тем, что, с целью повьшгения прочности соединения наплавляемого сплава с заготовкой, заготовку нагревают до температур, обеспечивающих вязкость флюса 2,0 Пас, наплавляемую поверхность заготовки располагают в лите.йной форме под углом 5-90 ° к уровню металла в полости литейной формы, а заполнение последней осуществляют со скоро- стьюподъема его, равной 0,03-0,15 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллических изделий намораживанием | 1985 |

|

SU1282957A1 |

| Способ изготовления биметаллических изделий намораживанием на заготовку | 1977 |

|

SU730463A1 |

| Способ получения биметаллическойОТлиВКи | 1979 |

|

SU821055A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ИЗНОШЕННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2383420C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2198066C2 |

| Способ получения биметаллических отливок намораживанием | 1989 |

|

SU1685597A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU610608A1 |

| Способ наплавки медных сплавов на сталь | 2020 |

|

RU2753362C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2272696C1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

Изобретение относится к области литейного производства, конкретно к изготовлению новых и восстановлению изношенных деталей намораживанием на заготовке слоя износостойкого материала. Цепь изобретения - повышение прочности соединения наплавляемого сплава с заготовкой. Способ включает нагрев заготовки, флюсование наплавляемой поверхности, перенос и установку заготовки в разъемную литейную форму с последующей заливкой в нее расплава наплавляемого сплава. По способу осуществляют нагрев заготовки до технологических температур, обеспечивающих вязкость флюса в интервале 1,3-2,0 Па«с, а наплавляемую поверхность заготовки располагают в форме под углом 5-90 к уровню метал-, ла и заполнение полости формы осуществляют со скоростью подъема его в : пределах 0,03-0,15 м/с, Данньй способ изготовления биметаллических изделий намораживанием на заготовку может найти применение в сельскохозяйственном мапиностроении, в ремонтном производстве при восстановлении рабочих органов мелиоративных и почвообраба- тьгоающих машин, а также деталей строительных машин и механизмов. 4 ил.

дуие.1

7777 N±zk222

/J2/./U-/J-L

WZZZZZZZ

ф1/г.4

| Способ получения длинномерных биметал-личЕСКиХ ОТлиВОК | 1979 |

|

SU831318A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления биметаллических отливок | 1981 |

|

SU1028421A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-15—Публикация

1986-10-20—Подача