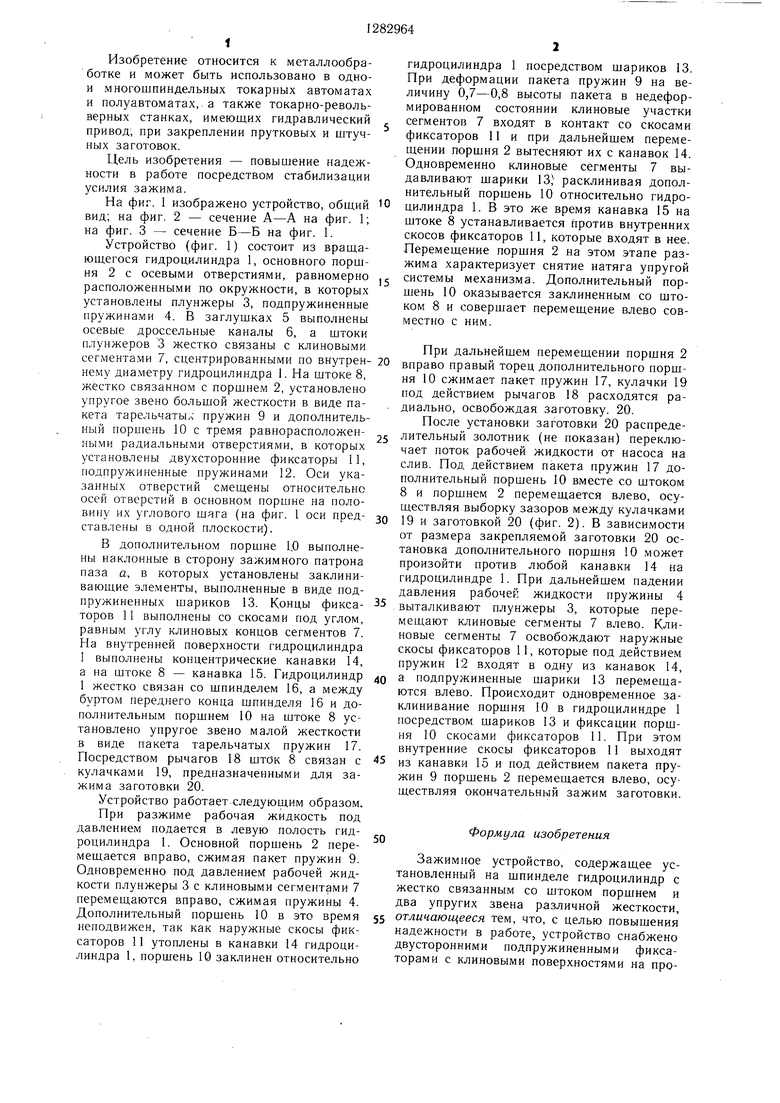

Изобретение относится к металлообработке и может быть использовано в одно- и многошпиндельных токарных автоматах и полуавтоматах, а также токарно-револь- верных станках, имеющих гидравлический привод, при закреплении прутковых и штучных заготовок.

Цель изобретения - повышение надежности в работе посредством стабилизации усилия зажима.

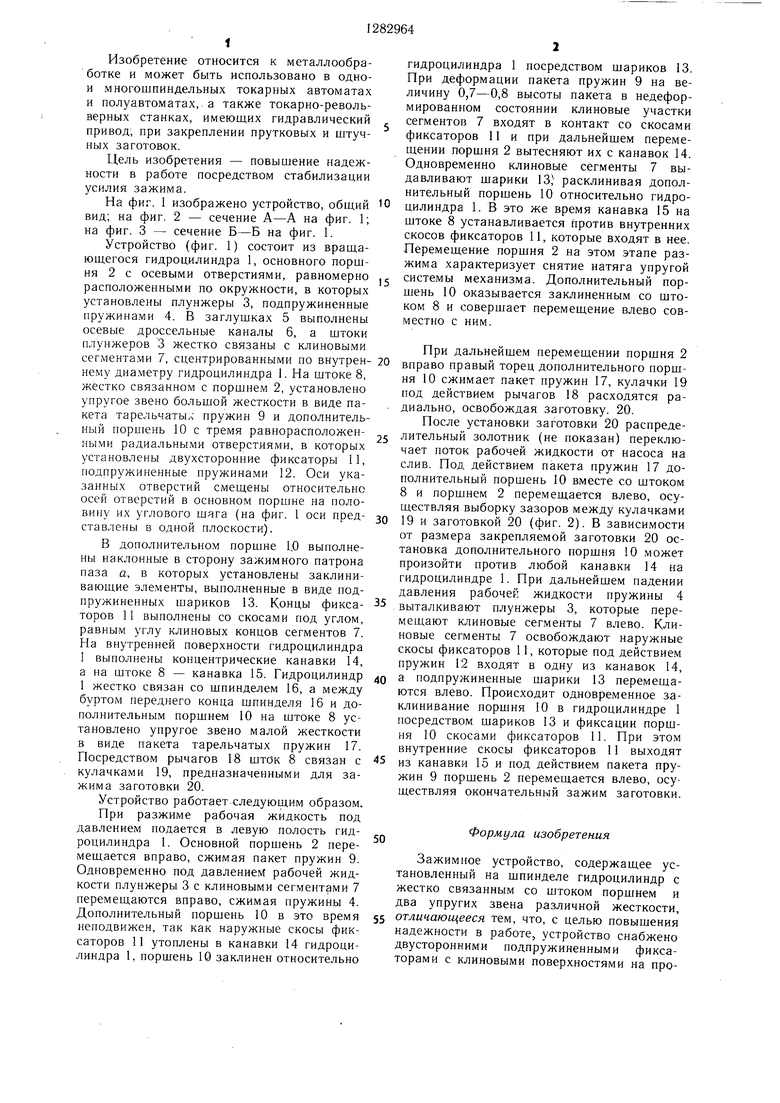

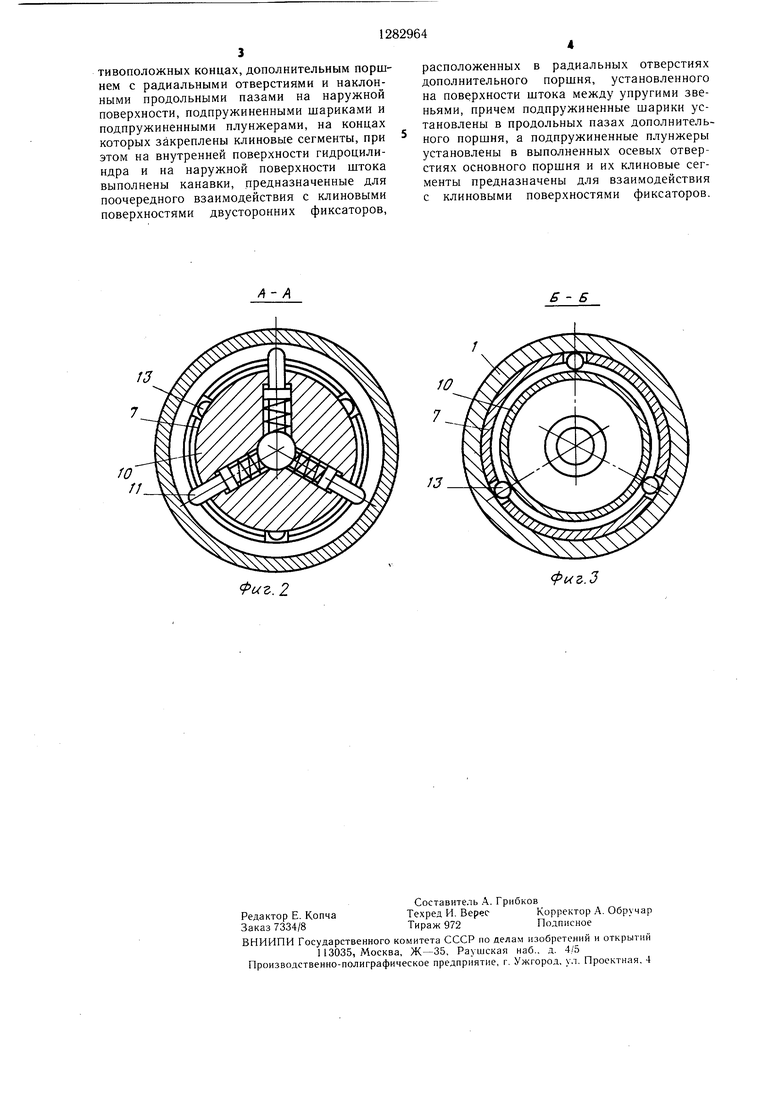

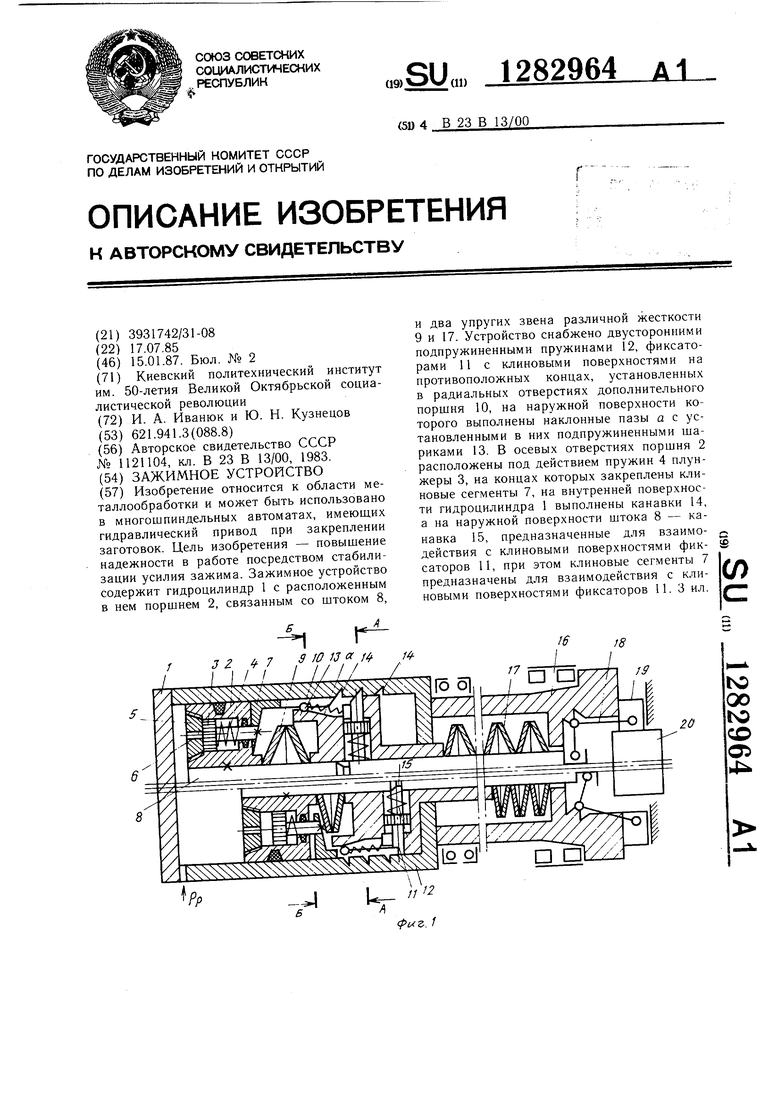

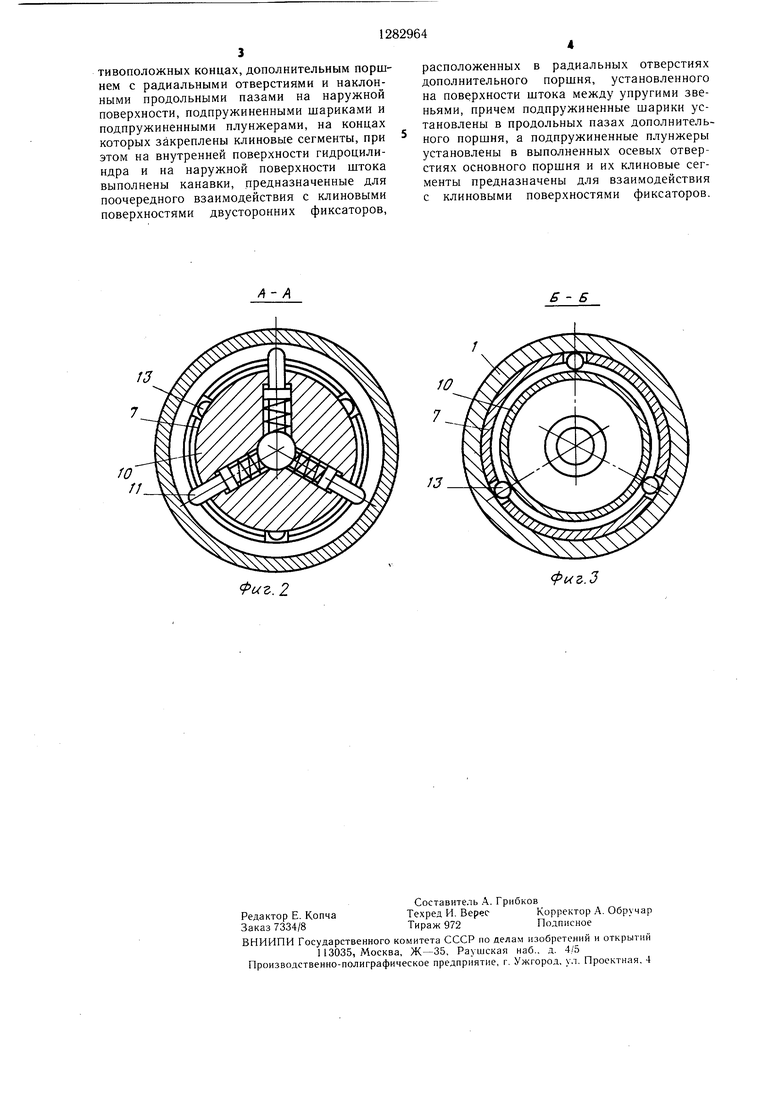

На фиг. 1 изображено устройство, обший вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Устройство (фиг. 1) состоит из враша- юш,егося гидроцилиндра 1, основного поршня 2 с осевыми отверстиями, равномерно расположенными по окружности, в которых установлены плунжеры 3, подпружиненные пружинами 4. В заглушках 5 выполнены осевые дроссельные каналы 6, а штоки плунжеров 3 жестко связаны с клиновыми сегментами 7, сцентрированными по внутреннему диаметру гидроцилиндра 1. На штоке 8, жестко связанном с поршнем 2, установлено упругое звено большой жесткости в виде пакета тарельчаты.л пружин 9 и дополнительный поршень 10 с тремя равнорасположен- ными радиальны.ми отверстиями, в которых установлены двухсторонние фиксаторы И, подпружиненные пружинами 12. Оси указанных отверстий смещены относительно осей отверстий в основном поршне на половину их углового шяга (на фиг. 1 оси представлены в одной плоскости).

В дополнительном поршне 1,0 выполнены наклонные в сторону зажимного патрона паза а, в которых установлены заклинивающие элементы, выполненные в виде подпружиненных шариков 13. Концы фиксаторов 11 выполнены со скосами под углом, равным углу клиновых концов сегментов 7. На внутренней поверхности гидроцилиндра 1 выполнены концентрические канавки 14, а на штоке 8 - канавка 15. Гидроцилиндр 1 жестко связан со шпинделем 16, а между буртом переднего конца шпинделя 16 и дополнительным поршнем 10 на штоке 8 установлено упругое звено малой жесткости в виде пакета тарельчатых пружин 17. Посредством рычагов 18 шток 8 связан с кулачками 19, предназначенными для зажима заготовки 20.

Устройство работает следующим образом.

При разжиме рабочая жидкость под давлением подается в левую полость гидроцилиндра 1. Основной поршень 2 перемешается вправо, сжимая пакет пружин 9. Одновременно под давлением рабочей жидкости плунжеры 3 с клиновыми сегментами 7 перемещаются вправо, сжимая пружины 4. Дополнительный поршень 10 в это время неподвижен, так как наружные скосы фиксаторов 11 утоплены в канавки 14 гидроцилиндра 1, поршень 10 заклинен относительно

гидроцилиндра 1 посредством шариков 13. При деформации пакета пружин 9 на величину 0,7-0,8 высоты пакета в недеформированном состоянии клиновые участки сегментов 7 входят в контакт со скосами фиксаторов 11 и при дальнейшем перемещении поршня 2 вытесняют их с канавок 14. Одновременно клиновые сегменты 7 выдавливают шарики 13, расклинивая дополнительный поршень 10 относительно гидроцилиндра 1. В это же время канавка 15 на штоке 8 устанавливается против внутренних скосов фиксаторов 11, которые входят в нее. Перемещение поршня 2 на этом этапе разжима характеризует снятие натяга упругой

системы механизма. Дополнительный поршень 10 оказывается заклиненным со штоком 8 и совершает перемещение влево совместно с ним.

При дальнейшем перемещении поршня 2

вправо правый торец дополнительного поршня 10 сжимает пакет пружин 17, кулачки 19 под действием рычагов 18 расходятся ра- диально, освобождая заготовку. 20.

После установки заготовки 20 распределительный золотник (не показан) переключает поток рабочей жидкости от насоса на слив. Под действием пакета пружин 17 дополнительный поршень 10 вместе со штоком 8 и поршнем 2 перемещается влево, осуществляя выборку зазоров между кулачками

19 и заготовкой 20 (фиг. 2). В зависимости от размера закрепляемой заготовки 20 остановка дополнительного поршня 10 может произойти против любой канавки 14 на гидроцилиндре 1. При дальнейшем падении давления рабочей жидкости пружины 4

выталкивают плунжеры 3, которые перемещают клиновые сегменты 7 влево. Клиновые сегменты 7 освобождают наружные скосы фиксаторов 11, которые под действие.м пружин 12 входят в одну из канавок 14,

а подпружиненные шарики 13 перемещаются влево. Происходит одновременное заклинивание поршня 10 в гидроцилиндре 1 посредством шариков 13 и фиксации поршня 10 скосами фиксаторов 11. При этом внутренние скосы фиксаторов 11 выходят

из канавки 15 и под действием пакета пружин 9 поршень 2 перемещается влево, осуществляя окончательный зажим заготовки.

50

Формула изобретения

Зажимное устройство, содержащее установленный на шпинделе гидроцилиндр с жестко связанным со штоком поршнем и два упругих звена различной жесткости, отличающееся тем, что, с целью повышения надежности в работе, устройство снабжено двусторонними подпружиненными фиксаторами с клиновыми поверхностями на противоположных концах, дополнительным поршнем с радиальными отверстиями и наклонными продольными пазами на наружной поверхности, подпружиненными шариками и подпружиненными плунжерами, на концах которых закреплены клиновые сегменты, при этом на внутренней поверхности гидроцилиндра и на наружной поверхности штока выполнены канавки, предназначенные для поочередного взаимодействия с клиновыми поверхностями двусторонних фиксаторов.

4-/

расположенных в радиальных отверстиях дополнительного поршня, установленного на поверхности штока между упругими звеньями, причем подпружиненные шарики установлены в продольных пазах дополнительного поршня, а подпружиненные плунжеры установлены в выполненных осевых отверстиях основного поршня и их клиновые сегменты предназначены для взаимодействия с клиновыми поверхностями фиксаторов.

Б - Б

13

Фиг. 2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима заготовок | 1985 |

|

SU1284706A1 |

| Самотормозящее зажимное устройство | 1986 |

|

SU1392251A1 |

| Устройство для зажима и поворота изделия | 1985 |

|

SU1256880A1 |

| Зажимное устройство многошпиндельного токарного автомата | 1983 |

|

SU1121104A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Устройство для автоподналадки инструмента | 1987 |

|

SU1444131A2 |

| ПРОБИВНОЙ ПРЕСС | 1998 |

|

RU2137596C1 |

| Кузнечный манипулятор | 1985 |

|

SU1263420A1 |

| Устройство для автоподналадкииНСТРуМЕНТА | 1979 |

|

SU806369A1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЗАМОК | 1967 |

|

SU214999A1 |

Изобретение относится к области металлообработки и может быть использовано в многошпиндельных автоматах, имеющих гидравлический привод при закреплении заготовок. Цель изобретения - повышение надежности в работе посредством стабилизации усилия зажима. Зажимное устройство содержит гидроцилиндр 1 с расположенным в нем поршнем 2, связанным со штоком 8, Б /3 Z ff- 7 9 Ю 13« 1 / / / / ///// tA Л и два упругих звена различной жесткости 9 и 17. Устройство снабжено двусторонними подпружиненными пружинами 12, фиксаторами 11 с клиновыми поверхностями на противоположных концах, установленных Б радиальных отверстиях дополнительного поршня 10, на наружной поверхности которого выполнены наклонные пазы а с установленными в них подпружиненными шариками 13. В осевых отверстиях поршня 2 расположены под действием пружин 4 плунжеры 3, на концах которых закреплены клиновые сегменты 7, на внутренней поверхности гидроцилиндра 1 выполнены канавки 14, а на наружной поверхности штока 8 - канавка 15, предназначенные для взаимодействия с клиновыми поверхностями фиксаторов 11, при этом клиновые сегменты 7 предназначены для взаимодействия с клиновыми поверхностями фиксаторов II. 3 ил. (Л 16 8 17 }9 N5 00 ГчЭ СО Oi 4 UT . 1

| Зажимное устройство многошпиндельного токарного автомата | 1983 |

|

SU1121104A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-01-15—Публикация

1985-07-17—Подача