за

4 4iik 4::

оо

)

аг.1

Изобретение относится к техническим средствам автоматизации процесса обработки на металлорежущих станках, преимущественно на токарных много- шпиндельных автоматах, и является усовершенствованием известного устройства по основному авт.св.№ 806369

Цель изобретения - расширение возможностей использования устройства и повышение надежности его работы за счет осуществления подготовки к под- наладке в рабочее время автомата.

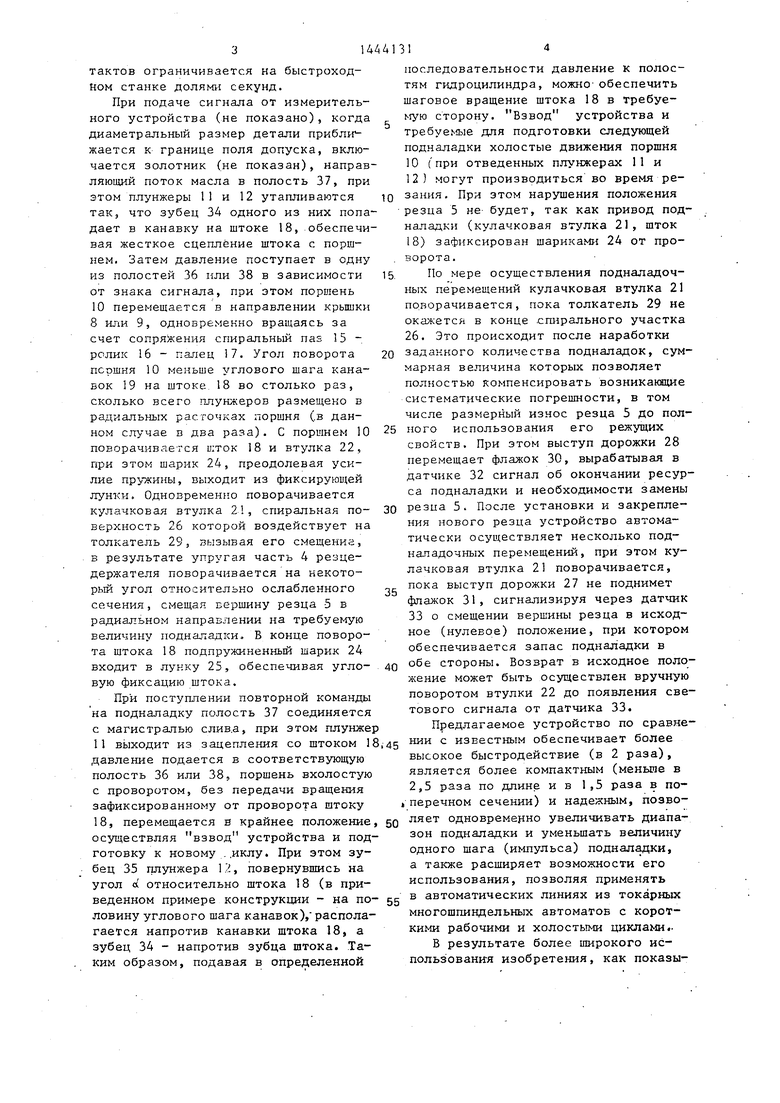

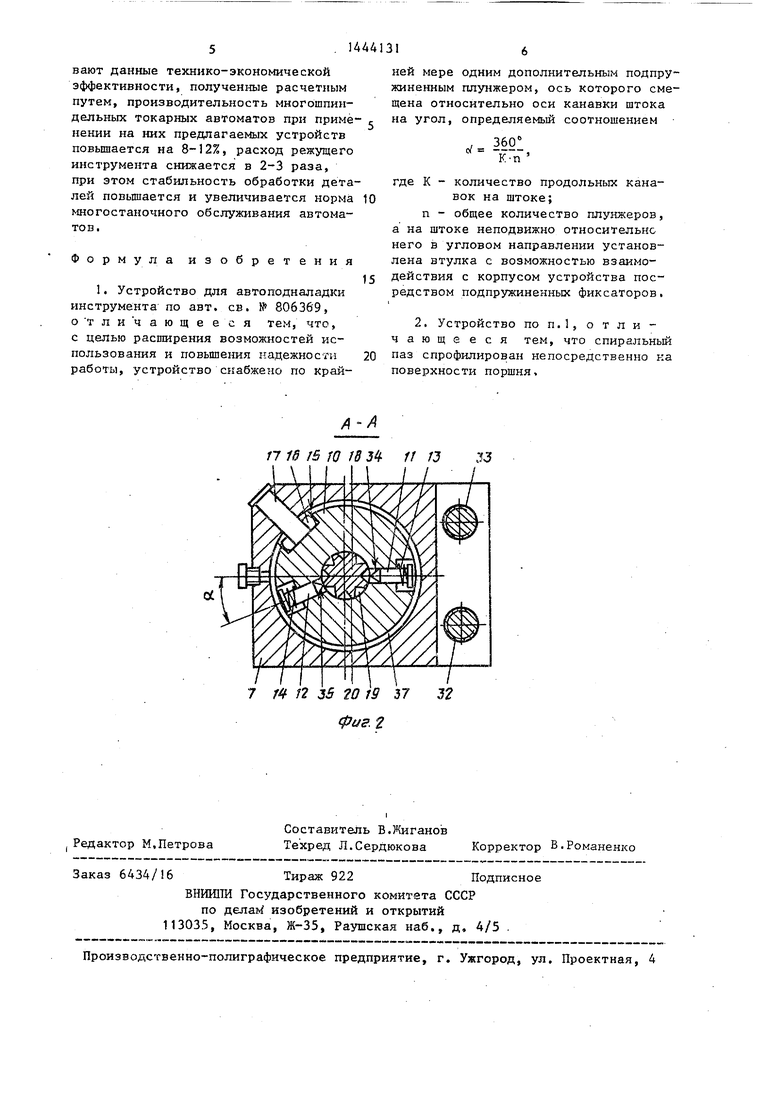

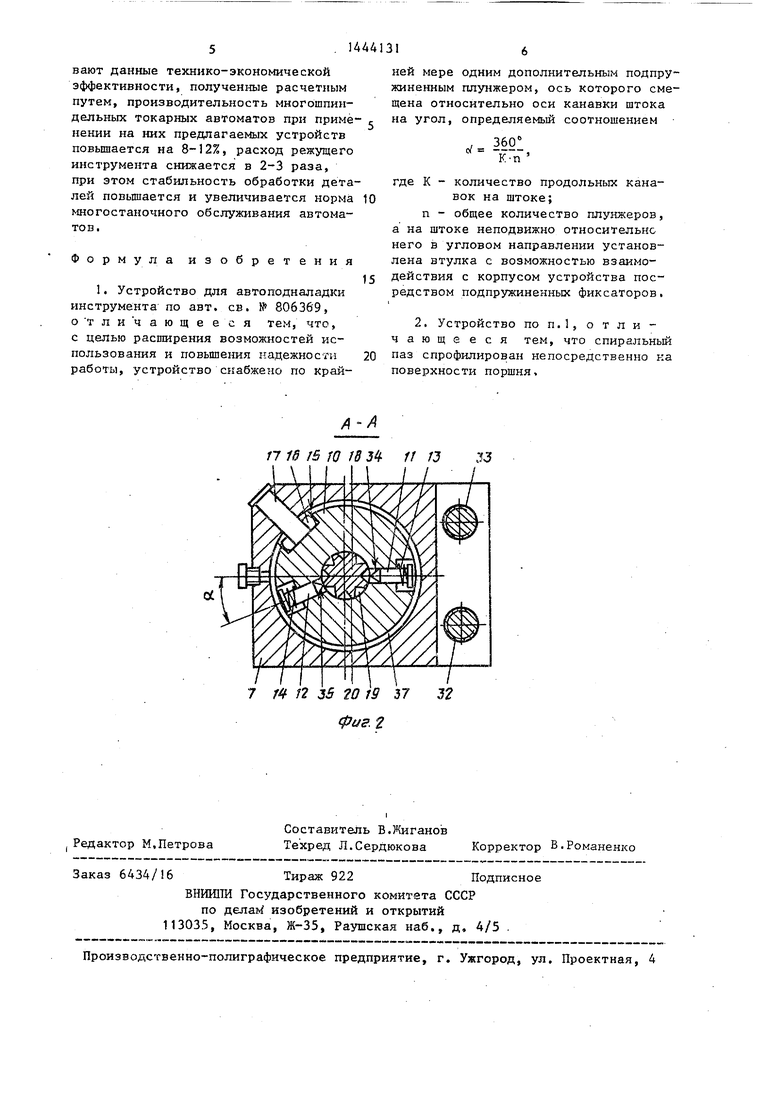

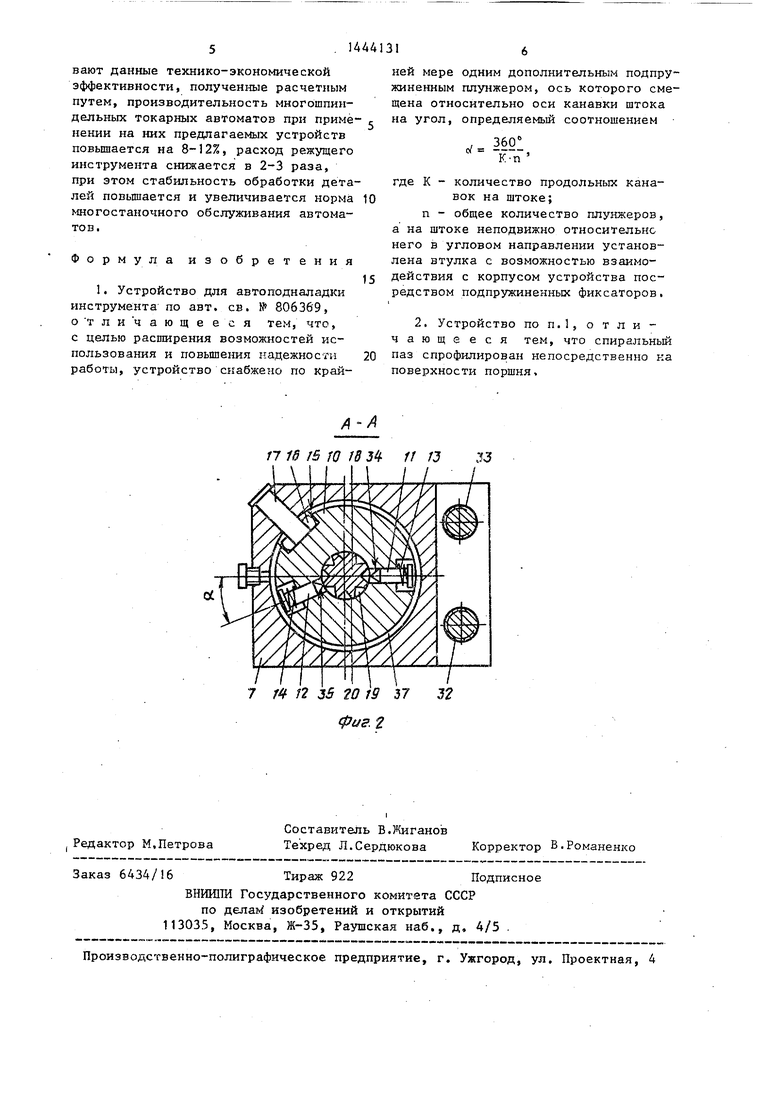

На фиг.1 показано устройство, продольный разрез; на фиг.2 - разрез А-А на фиг.1 (разрез поршня по осям плунжеров).

Обрабатываемая деталь 1 (фиг.) крепится в патроне (цанге), связанными с регулируемом зазором против бесконтактных датчиков 32 и 33 положения. На плунжерах II и 2 (фиг.2) выполнены зубхда 34 и 35, которые могут заходить в канавки 19 на штоке 18.

I Полости 36 - 38 (фиг.П могут соединяться с магистралями давления или слива гидросистемы станка.

С толкателем 29 контактирует нажимной винт 39, размеп;енньй в упругой части 4 резцедержателя. Угол между плунжерами выбран таким образом, что когда один из них находится по оси симметрии канавки, другой располагается напротив зубца, т.е. при двух плунжерах, как показано на фиг.2, смещен на половину углового

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоподналадкииНСТРуМЕНТА | 1979 |

|

SU806369A1 |

| Резцедержатель к токарным станкам с устройством для автоматической подналадки | 1986 |

|

SU1407692A1 |

| Резцедержатель с механизмом отвода резца | 1989 |

|

SU1813595A1 |

| Резцедержатель с устройством для автоматической подналадки резца | 1980 |

|

SU921693A1 |

| Резцедержатель | 1986 |

|

SU1399001A1 |

| Комбинированный инструмент | 1984 |

|

SU1337241A1 |

| Борштанга с автоматической подналадкой резца | 1981 |

|

SU975227A1 |

| Резцедержатель с устройством для автоматической подналадки резца | 1980 |

|

SU933277A1 |

| Зажимное устройство | 1985 |

|

SU1282964A1 |

| Резцовая головка | 1990 |

|

SU1804948A1 |

Изобретение относится к техническим -средствам автоматизации процесса обработки на металлорежущих станках, преимущественно на токарных многоимпульсных автоматах. Цель изобретения - расширение возможностей использования устройства и повьшение надежности его работы за счет осуществления подготовки к подналадке в рабочее время автомата. В гидроцилиндре 7 перемещается поршень 10, в радиальных расточках которого размещены плунжеры 11 и 12 (дополнительный). Плунжер 12 подпружинен, ось его смещена относительно оси канавки 19 штока 18 на угол, определяемый соотношением с( 360°:К:п, где К - количество продольных канавок на штоке 18, п - общее количество плунжеров, На штоке 18 неподвижно относительно него в угловом направлении установлена втулка, взаимодействующая посредством подпружиненных фиксирующих элементов с корпусом устройства. Непосредственно на поверхности поршня 10 спрофилирован спиральный паз 15. I 3.п. ф-лы, 2ил, а и сл

ном со щпинделем станка (не показаны) 20 шага канавок.

На каретке 2 крестового суппорта за-, креплен резцедержатель 3 с упругоде- формируемой частью 4, несущей резец 5. К резцедержателю 3 крепится фланец 5, на котором закреплен гидроци- линдр 7 с крышками 8 и 9. В гидроцилиндре 7 может перемещаться поршень 10, в радиалыак ргасточках которого размещены плунжеры 11 и 12 (фиг,2) с пр ужинаьаг 13 и 14. На поверхности поршня спрофилирован спиральный паз 15., в котором размещен ролик 16, свободно сидящий на закрепленном в гидроцилиндре 7 пальце 7. В продольном отверстии поршня 10 (фиг.1) размещен шток 18 с продольными канавками 19, образующими зубцы 20 (фиг.2) по окружности. Шток 18 (фиг.1) может вращаться относительно поршня 10 и ограничен в осевом направлении кольцами. Со штоком 18 посредством шпонок связаны кулачковая втулка 21 и втулка 22, ограниченная от перемещения в осевом направлении кольцом 23. Во втулке 22 расположены подпружиненные фиксирующие шарики 24, которые могут заходить в лунки 25 на крышке 9. Кулачковая втулка 21 снабжена тремя дорожками 26 - 28. Дорожка 26 выполнена по архимедовой спирали и контакти рует с толкателем 29. Величина подъема спирали дорожки 26 выбрана исходя ИЗ требуемого перемещения резца в режиме подналадки.с учетом возможного размерного износа, температурных и других систематических погрешностей. Дорожки 27 и 28 снабже.ны радиальными выступами и контактируют с подпружиненными флажками 30 и 31s установлён

при трех плунжерах - в соответствии с

т.д.

360 К -п

где К - количество продольньгх канавок на штоке; п - общее количество плунжеров.

В данном примере (фиг.2) К 8; п 2; ( 22°30 . Аналогично выбирается количество и взаимное угловое расположение фиксирующих элементов: количество шариков 24 (фиг.1) - по количеству плунжеров (в данном примере конструкции два шарика), их угловое расположение аналогично плунжерам, количество фиксиру ощих отверстий 25 на крьшке 9 - по количеству канавок 19 на штоке 18.

На Бтулке 22 наносятся по окружности градуированные деления, на кольце 23 - нулевая риска. Размеры спирального паза 15 и ход поршня 10 выбираются такими, чтобы обеспечить поворот поршня на угол d ,

Устройство работает следуюш.им образом.

При работе станка крестовый суппорт 2 с резцедержателем 3 и гидроци линдро-м 7 перемещается в радиальном направлении к оси детали 1 до упора (не показан), а затем в продольном - вдоль оси детали. При этом полости 36 и 38 заперты, а полость 37 соединена со сливом.

Подналадочные перемещения резца, должны осуществляться во время холостого хода станка и полностью заканчиваются к началу резания,, т.е. время

тактов ограничивается на быстроходном станке долями секунд.

При подаче сигнала от измерительного устройства (не показано), когда диаметральный размер детали прибли жается к границе поля допуска, включается золотник (не показан), направляющий поток масла в полость 37, при этом плунжеры 11 и 12 утапливаются так, что зубец 34 одного из них попадает в канавку на штоке 18, обеспечивая жесткое сцепление штока с поршнем. Затем давление поступает в одну из полостей 36 или 38 в зависимости от знака сигнала, при этом поршень

10перемещается в направлении крьпики 8 или 9, одновременно вращаясь за счет сопряжения спиральный паз 15 - ролик 16 - палец 17. Угол поворота псршня 10 меньше углового шага канавок 19 на штоке, 18 во столько раз, сколько всего плунжеров размеш;ено в радиальных расточках поршня (.в данном случае в два раза). С поршнем 10 поворачивается шток 18 и втулка 22,

при этом шарик 24, преодолевая усилие пружины, выходит из фиксирующей лунки. Одновременно поворачивается кулачковая втулка 21, спиральная по- верхность 26 которой воздействует на толкатель 29, вызывая его смещение, в результате упругая часть 4 резцедержателя поворачивается на некоторый угол относительно ослабленного сечения, смещая вершину резца 5 в радиальном направлении на требуемую величину подналадки. Б конце поворота штока 18 подпружиненный шарик 24 входит в лунку 25, обеспечивая угло- вую фиксацию штока.

При поступлении повторной команды на подналадку полость 37 соединяется с магистралью слив.а, при этом плунже

11выходит из зацепления со штоком 1 давление подается в соответствующую полость 36 или 38, поршень вхолостую

с проворотом, без передачи вращения зафиксированному от проворота штоку 18, перемещается в крайнее положение осуществляя взвод устройства и подготовку к новому - .иклу. При этом зубец 35 плунжера 12, повернувшись на угол л относительно штока 18 (в приведенном примере конструкции - на по ловину углового шага канавок), располагается напротив канавки штока 18, а зубец 34 - напротив зубца штока. Таким образом, подавая в определенной

последовательности давление к полостям гидроцилиндра, можно- обеспечить шаговое вращение штока 18 в требуе- сторону. Взвод устройства и тpeбye iыe для подготовки следующей подналадки холостые движения поршня 10 ( при отведенных плунжерах 11 и 12) могут производиться во время резания , При этом нарушения положения резца 5 не будет, так как привод под- наладки (кулачковая втулка 21, шток 18) зафиксирован шариками 24 от проворота.

По мере осуществления подналадоч- ных перемещений кулачковая втулка 21 поворачивается, пока толкатель 29 не окажется в конце спирального участка 26. Это происходит после наработки заданного количества подналадок, суммарная величина которых позволяет полностью компенсировать возникакацие систематические погрешности, в том числе размерный износ резца 5 до полного использования его режущих свойств. При этом выступ дорожки 28 перемещает флажок 30, вырабатывая в датчике 32 сигнал об окончании ресурса подналадки и необходимости замены резца 5. После установки и закрепления нового резца устройство автоматически осуществляет несколько под- нападочных перемещений, при этом кулачковая втулка 21 поворачивается, пока выступ дорожки 27 не поднимет флажок 31, сигнализируя через датчик 33 о смещении вершины резца в исходное (нулевое) положение, при котором обеспечивается запас подналадки в обе стороны. Возврат в исходное положение может быть осуществлен вручную поворотом втулки 22 до появления светового сигнала от датчика 33.

Предлагаемое устройство по сравнении с известным обеспечивает более высокое быстродействие (в 2 раза), является более компактным (меньше в 2,5 раза по длине ив 1,5 раза в по- , перечном сечении) и надежным, позволяет одновременно увеличивать диапазон подналадки и уменьшать величину одного щага (импульса) подналадки, а также расширяет возможности его использования, позволяя применять в автоматических линиях из токарных многошпиндельных автоматов с короткими рабочими и холостыми циклами..

В результате более широкого использования изобретения, как показывают данные технике-экономической эффективности, полученные расчетным путем, производительность многошпиндельных токарных автоматов при приме- нении на них предлагаемых устройств повышается на 8-12%, расход режущего инструмента снижается в 2-3 раза, при этом стабильность обработки деталей повьшается и увеличивается норма многостаночного обслуживания автоматов.

Формула изобретения

7 r 12 35 20 rS 37 32 фиг. Z

г 0

5

0

ней мере одним дополнительным подпружиненным плунжером, ось которого смещена относительно оси канавки штока на угол, определяемый соотношением

, 360

Т-п

где К - количество продольньга: канавок на штоке;

п - общее количество плунжеров, а на штоке неподвижно относительно него в угловом направлении установлена втулка с возможностью взаимодействия с корпусом устройства посредством подпружиненных фиксаторов.

| Устройство для автоподналадкииНСТРуМЕНТА | 1979 |

|

SU806369A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-13—Подача