1

Изобретение относится к.инструментальной промышленности и приборостроению и касается способа изготовления алмазного инструмента на гальванической связке.

Целью изобретения является повышение стойкости и режущей способности инструмента за счет повышенной концентрации крупных алмазов.

Описываемый способ изготовления алмазного инструмента на гальванической связке заключается в последовательном нанесении крупных алмазов, предварительном их закреплении с доводкой инструмента по размеру или форме, нанесении мелких алмазов и окончательном заращивании металлом- связкой, причем предварительное закрепление производят на величину Н 0,3-0,5А, где А - размер зерен алмазов. При этом связку для предварителного закрепления крупных алмазов или берут в 1,15-2,0 раза мягче связки, применяемой для окончательного зара- щивания, или предварительное закрепление производят в два этапа путем последовательного нанесения связки вначале в 2,5-3,0 раза, а затем в 1,15-2,0 раза мягче связки, применяемой для окончательного вания, высота слоя связки первого этапа предварительного закрепления составляет ,05-015А.

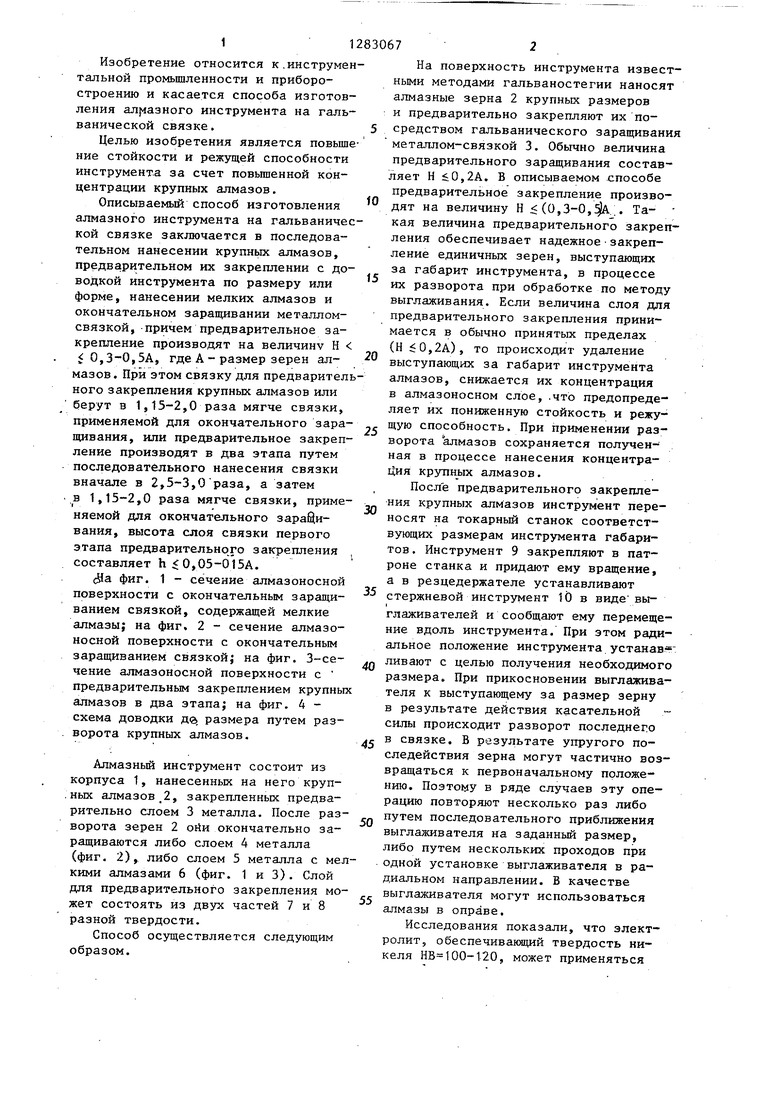

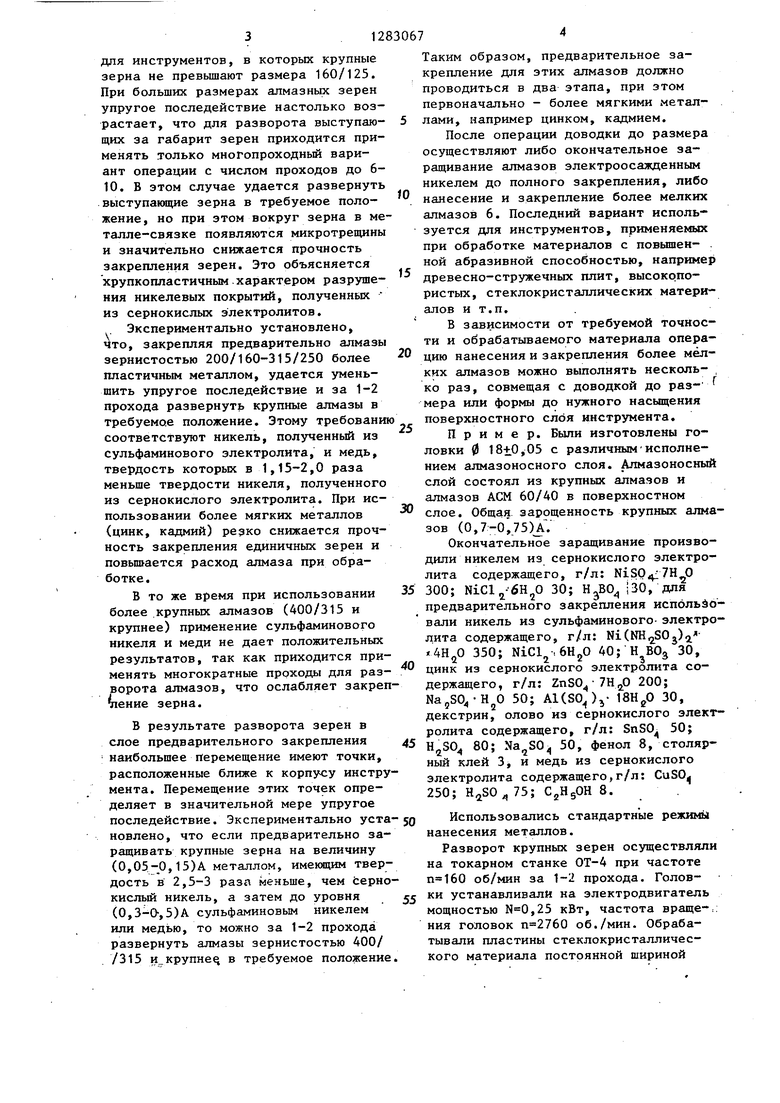

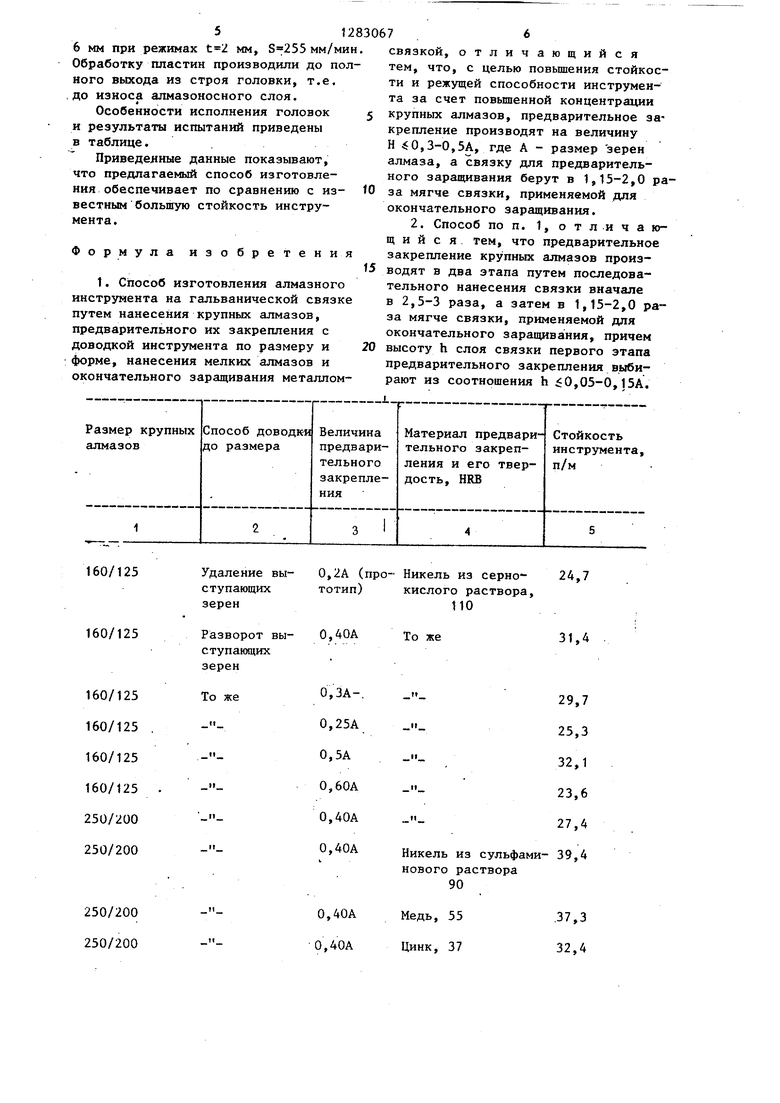

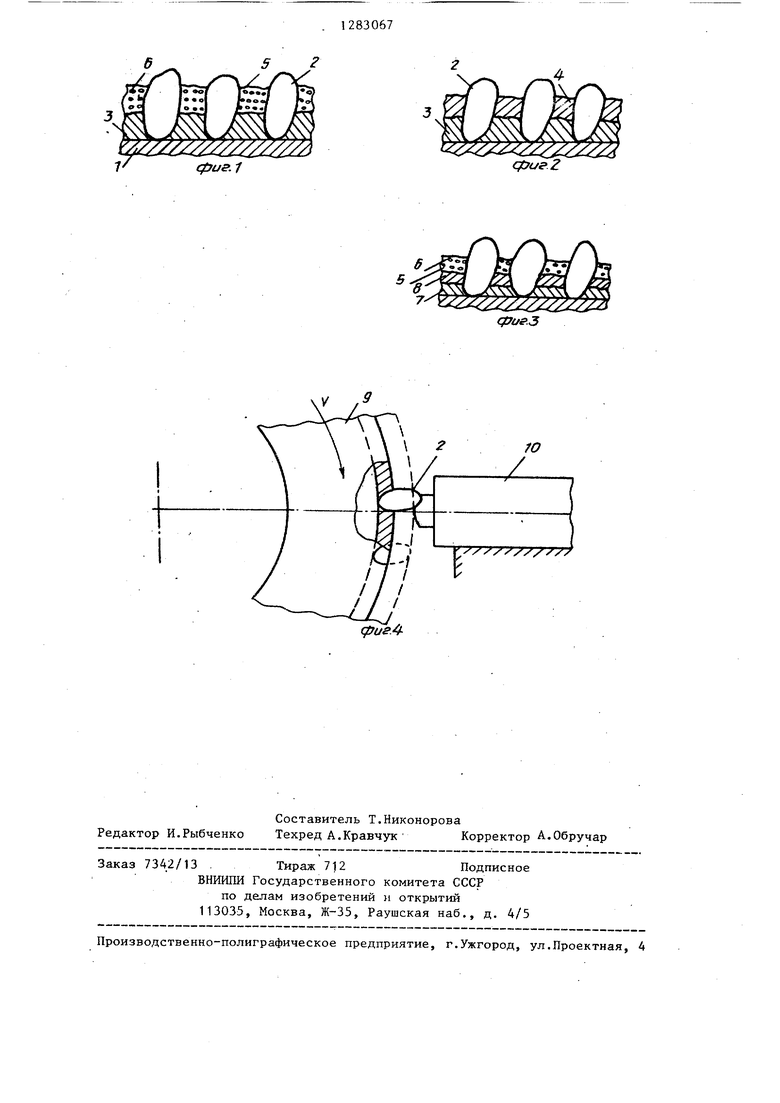

сИа фиг. 1 - сечение алмазоносной поверхности с окончательным заращи- ванием связкой, содержащей мелкие алмазы; на фиг. 2 - сечение алмазоносной поверхности с окончательным заращиванием связкой, на фиг. 3-се- чение алмазоносной поверхности с предварительным закреплением крупны алмазов в два этапа; на фиг. 4 - схема доводки де размера путем раз- . ворота крупных алмазов.

Алмазньй инструмент состоит из корпуса 1, нанесенных на него крупных алмазов.2, закрепленных предварительно слоем 3 металла. После разворота зерен 2 ойи окончательно заращиваются либо слоем 4 металла (фиг. 2), либо слоем 5 металла с мекими алмазами 6 (фиг. 1 и 3). Слой для предварительного закрепления может состоять из двух частей 7 и 8 разной твердости.

Способ осуществляется следующим образом.

1

10

15

20

2830672

На поверхность инструмента известными методами гальваностегии наносят алмазные зерна 2 крупных размеров и предварительно закрепляют их посредством гальванического заращивания металлом-связкой 3. Обычно величина предварительного заращивания составляет Н 0,2А. В описываемом способе предварительное закрепление производят на величину Н (0,3-0,.;. Та- - кая величина предварительного закрепления обеспечивает надежноезакрепление единичных зерен, выступающих за габарит инструмента, в процессе их разворота при обработке по методу выглаживания. Если величина слоя для предварительного закрепления принимается в обычно принятых пределах (Н 0,2А), то происходит удаление выступающих за габарит инструмента алмазов, снижается их концентрация в алмазоносном слое, .что предопределяет их пониженную стойкость и режу- -, щую способность. При применении разворота алмазов сохраняется полученная в процессе нанесения концентра- 1лия крупных алмазов.

После предварительного закрепления крупных алмазов инструмент переносят на токарный станок соответствующих размерам инструмента габаритов . Инструмент 9 закрепляют в патроне станка и придают ему вращение, а в резцедержателе устанавливают стержневой инcтpy feнт 10 в виде выглаживателей и сообщают ему перемещение вдоль инструмента. При этом радиальное положение инструмента устанав г: ливают с целью получения необходимого размера. При прикосновении выглажива- теля к выступающему за размер зерну в результате действия касательной силы происходит разворот последнего в связке. В результате упругого последействия зерна могут частично возвращаться к первоначальному положению. ПОЭТОМУ в ряде случаев эту операцию повторяют несколько раз либо путем последовательного приближения выглаживателя на заданный размер, либо путем нескольких проходов при одной установке выглаживателя в радиальном направлении. В качестве выглаживателя могут использоваться алмазы в оправе.

Исследования показали, что электролит, обеспечиваняций твердость никеля НВ 100-120, может применяться

30

35

40

45

50

55

для инструментов, в которых крупные зерна не превышают размера 160/125. При больших размерах алмазных зерен упругое последействие настолько возрастает, что для разворота выступающих за габарит зерен приходится применять только мноГопроходньй вариант операции с числом проходов до 6- 10, В этом случае удается развернуть выступакнцие зерна в требуемое положение, но при этом вокруг зерна в металле-связке появляются микротрещины и значительно снижается прочность закрепления зерен. Это объясняется хрупкопластичным характером разрушения никелевых покрытий, полученных из сернокислых электролитов.

Экспериментально установлено, что, закрепляя предварительно алмазы зернистостью 200/160-315/250 более пластичным металлом, удается уменьшить упругое последействие и за 1-2 прохода развернуть крупные алмазы в требуемое положение. Этому требовани соответствуют никель, полученный из сульфаминового электролита, и медь, твердость которых в 1,15-2,0 раза меньше твердости никеля, полученного из сернокислого электролита. При использовании более мягких металлов (цинк, кадмий) резко снижается прочность закрепления единичных зерен и повьш ается расход алмаза при обработке.

В то же время при использовании более крупных алмазов (400/315 и крупнее) применение сульфаминового никеля и меди не дает положительных результатов, так как приходится применять многократные проходы для разворота алмазов, что ослабляет закреп ление зерна.

В результате разворота зерен в слое предварительного закрепления наибольшее Перемещение имеют точки, расположенные ближе к корпусу инструмента. Перемещение этих точек определяет в значительной мере упругое последействие. Экспериментально уста новлено, что если предварительно заращивать крупные зерна на величину (0,05-.0,15)А металлом, имекмцим твердость в 2,5-3 раза меньше, чем сернокислый никель, а затем до уровня (0,3-0-,5)А сульфаминовым никелем или медью, то можно за 1-2 прохода развернуть алмазы зернистостью 400/ /315 и крупнее в требуемое положение

O

5

0

5

0 5

Таким образом, предварительное закрепление для этих алмазов должно проводиться в два этапа, при этом первоначально - более мягкими металлами, например цинком, кадмием.

После операции доводки до размера осуществляют либо окончательное за- ращивание алмазов электроосажденным никелем до полного закрепления, либо нанесение и закрепление более мелких алмазов 6. Последний вариант используется дпя инструментов, применяемых при обработке материалов с повышен- . ной абразивной способностью, например древесно-стружечных плит, высокрпо- ристых, стеклокристаплических материалов и т.п.

В зависимости от требуемой точности и обрабатываемого материала операцию нанесения и закрепления более мелких алмазов можно выполнять несколь- , ко раз, совмещая с доводкой до раз- мера или формы до нужного насыщения поверхностного слоя инструмента.

Пример. Были изготовлены головки 0 18+0,05 с различнымисполнением алмазоносного слоя. Алмазоносный слой состоял из крупных алмазов и алмазов АСМ 60/40 в поверхностном слое. Общая зарощенность крупных алмазов (0,)7

Окончательное заращивание производили никелем из сернокислого электролита содержащего, г/л: NiSO jj:7H О 5 300; Н1С1„- 6Н„0 30; Н,ВО. |з6, для

0

0

ч 2 3

предварительного закрепления испбльйо- вали никель из сульфаминового- электролита содержащего, г/л: Ni(),j. «4H,jO 350; NiCl,,6H20 40; 30, цинк из сернокислого электролита содержащего, г/л: ZnSO -7H20 200; 50; AKSO)- IBHgO 30, декстрин, олово из сернокислого электролита содержащего, г/л: SnSO 50; 5 80; 50, фенол 8, столярный клей 3, и медь из сернокислого электролита содержащего,г/л: CuSO 250; --

CjHgOH 8.

Использовались стандартные режимь нанесения металлов.

Разворот крупных зерен осуществляли на токарном станке ОТ-4 при частоте об/мин за 1-2 прохода. Головки устанавливали на электродвигатель мощностью ,25 кВт, частота враще-.: ния головок об./мин. Обрабатывали пластины стеклокристалличес- кого материала постоянной шириной

6 мм при режимах мм, мм/мин Обработку пластин производили до полного выхода из строя головки, т.е. ,до износа алмазоносного слоя.

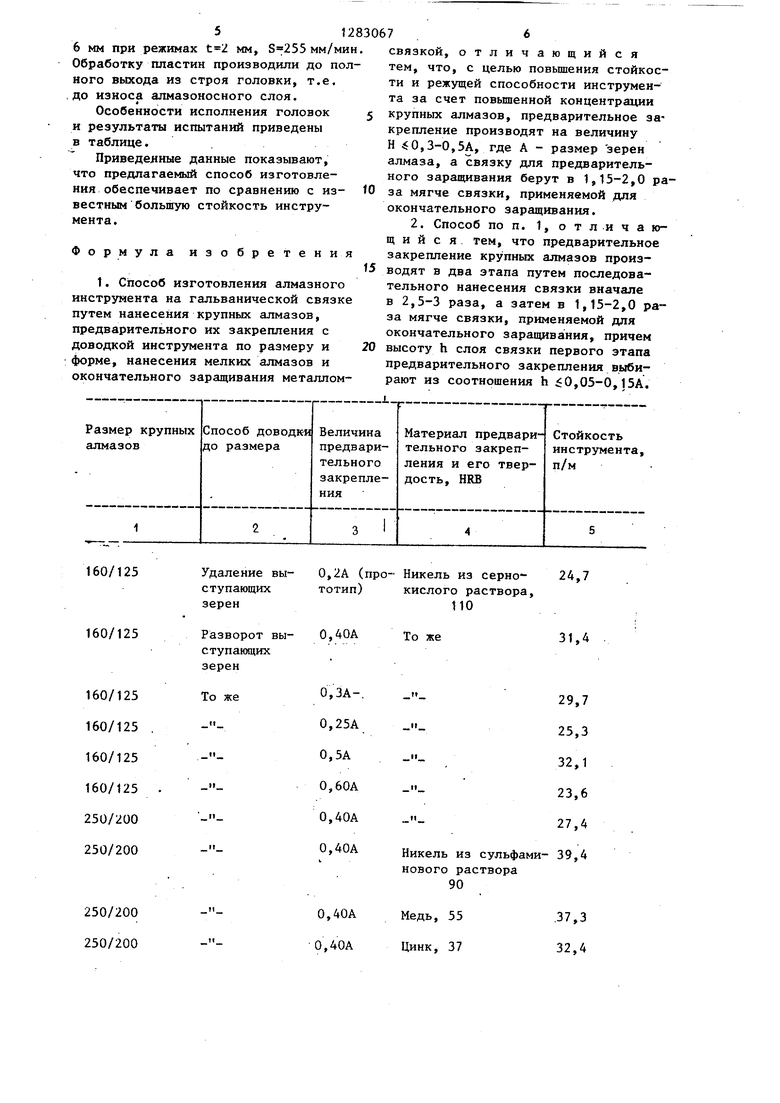

Особенности исполнения головок и результаты испытаний приведены в таблице.

Приведенные данные показывают, что предлагаемый способ изготовления обеспечивает по сравнению с известным большую стойкость инструмента.

Формула изобретен и я

t. Способ изготовления алмазного инструмента на гальванической связке путем нанесения крупных алмазов, предварительного их закрепления с доводкой инструмента по размеру и форме, нанесения мелких алмазов и окончательного заращивания металлом

. .

Удаление выступающихзерен

Разворот выступающихзерен

То же

0,2А (про- Никель из серно тотип) кислого раствора, 110

0,40А

О, ЗА-,

0,25А

0,5А

0,60А

0,40А

0,40А

k

0,40А 0,40А

То же

Никель из сульфами нового раствора 90

Медь, 55 Цинк, 37

связкой, отличающийся тем, что, с целью повьшения стойкости и режущей способности инструмента за счет повышенной концентрации

крупных алмазов, предварительное закрепление производят на величину Н 0,3-0,5А, где А - размер зерен алмаза, а связку для предварительного заращивания берут в 1,15-2,0 раза мягче связки, применяемой для окончательного заращивания.

2. Способ по п. 1, отличающийся тем, что предварительное закрепление крупных алмазов производят в два этапа путем последовательного нанесения связки вначале в 2,5-3 раза, а затем в 1,15-2,0 раза мягче связки, применяемой для окончательного заращивания, причем

высоту h слоя связки первого этапа предварительного закрепления в.ыби- рают из соотношения h 0,05-0,15А.

Никель из серно кислого раствора 110

То же

Никель из сульфами- 39,4 нового раствора 90

Медь, 55 Цинк, 37

.37,3 32,4

Разворот выступакицих

зерен

То же

0,4А

0,4А

400/315

.

iO,4A

400/315

0,4

Продолжение таблицы

Никель из сернокислого раствора 110

35,2

Цинк толщиной - , 35, и никель из суль- фаминового раствора,

9052,4

Олово толщиной ;0,15А,15, vr никель из суль- фаминового раствора,

9041,7

Цинк

.0,05А;35, и никель из суль- фаминового раствора,

,9050,3

522

,-..

7/фие. 1

фа г 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1991 |

|

RU2016749C1 |

| Способ изготовления алмазного инструмента на гальванической связке с повышенной износостойкостью, модифицированной углеродными нанотрубками | 2016 |

|

RU2660434C2 |

| Способ изготовления алмазного инструмента на гальванической связке | 1990 |

|

SU1757807A1 |

| Способ изготовления алмазного трубчатого инструмента | 1981 |

|

SU1006199A1 |

| Алмазное сверло | 1980 |

|

SU1009783A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2043911C1 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU1054037A1 |

| Способ изготовления абразивного инструмента | 1972 |

|

SU559816A1 |

| Способ изготовления абразивного инструмента | 1984 |

|

SU1328179A1 |

| Способ изготовления алмазного инструмента | 2017 |

|

RU2647723C1 |

Изобретение относится к области инструментальной промышленности и различным отраслям приборостроения. С целью повышения стойкости и режущей способности инструмента, величину предварительного закрепления выбирают 0,3-0,5 размера зерна, при этом связку для предварительного закрепления берут в 1,5-2,0 раза мягче с&язки для окончательного закрепление или проводят эту операцию в два этапа, причем твердость связки 1-го этапа в 2,5- 3,0 раза, а второго в 1,15-2,0 раза меньше, чем для окончательного закрепления. 1 з.п. ф-лы, 4 ил. 1C 00 со Од ч

7срие.З

Редактор И.Рыбченко

Составитель Т.Никонорова

Техред А.Кравчук Корректор А.Обручар

Заказ 7342/13 . Тираж 712Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Способ изготовления абразивного инструмента | 1972 |

|

SU559816A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-01-15—Публикация

1985-01-10—Подача