1

Изобретение относится к конвейерному машиностроению и может быть использовано во многих отраслях промышленности для транспортирования преимущественно штучных грузов в производствах с широким использованием роботехнических средств.

Цель изобретения - расширение технологических возможностей путем обеспечения равномерного и возвратно-поступательного режимов работы и повышения точности задания координат грузоносителей.

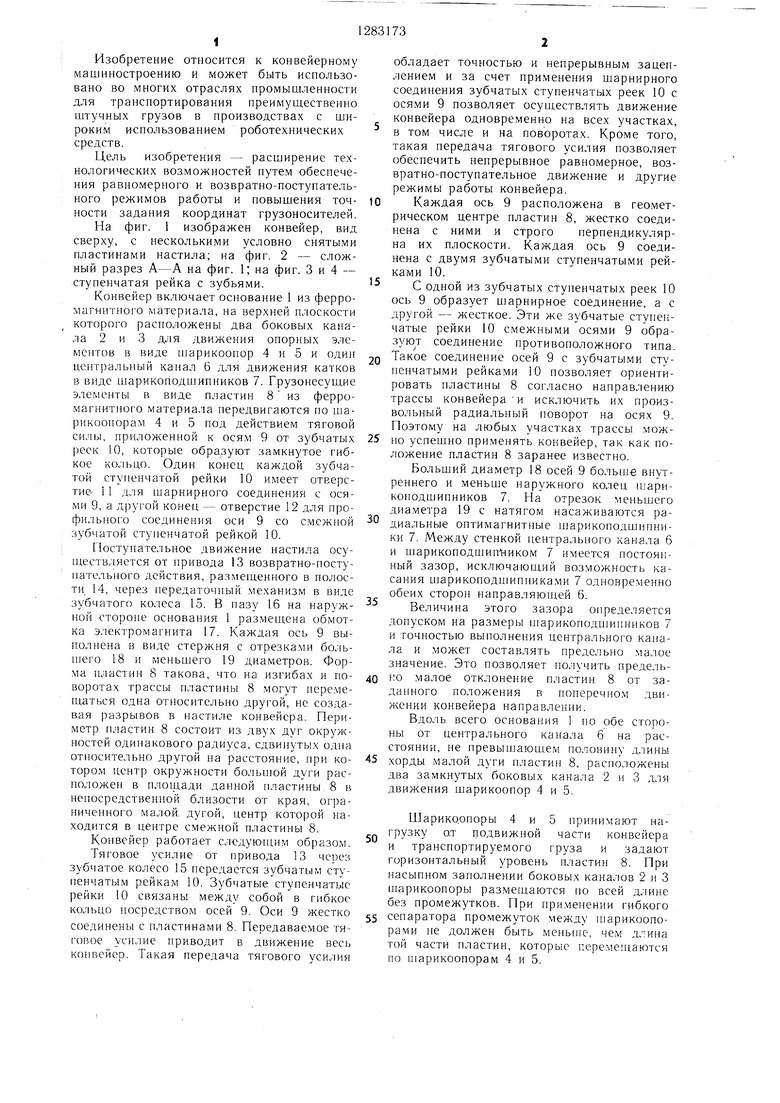

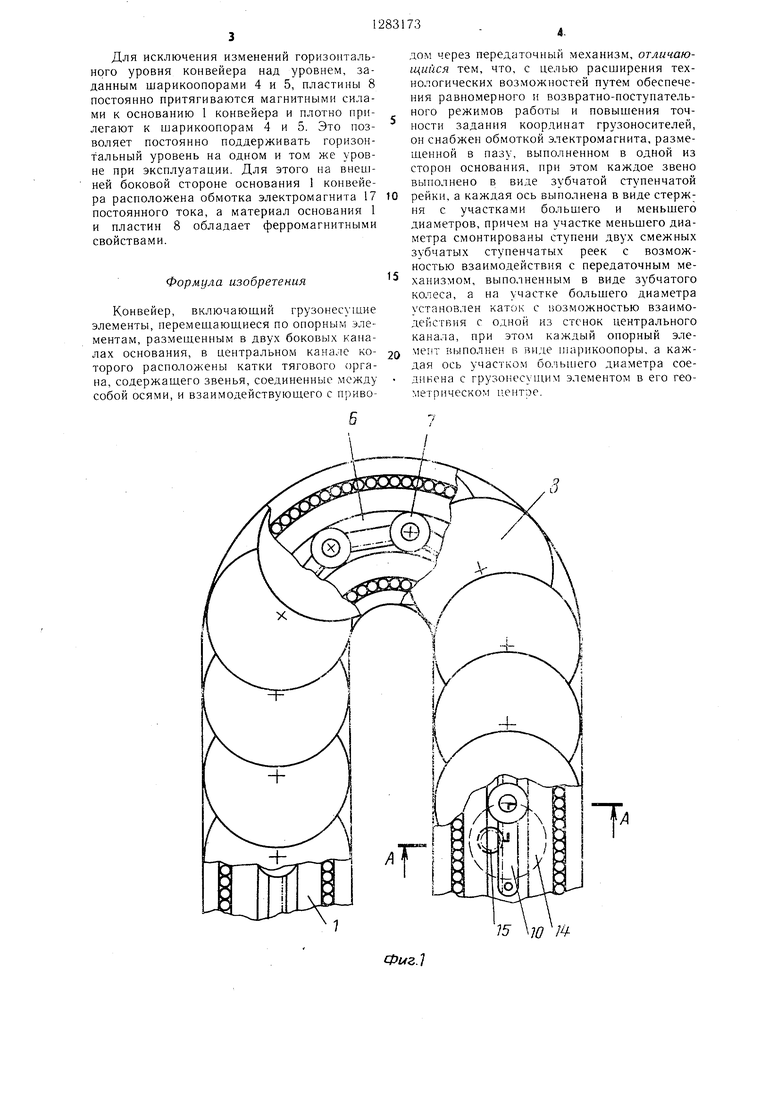

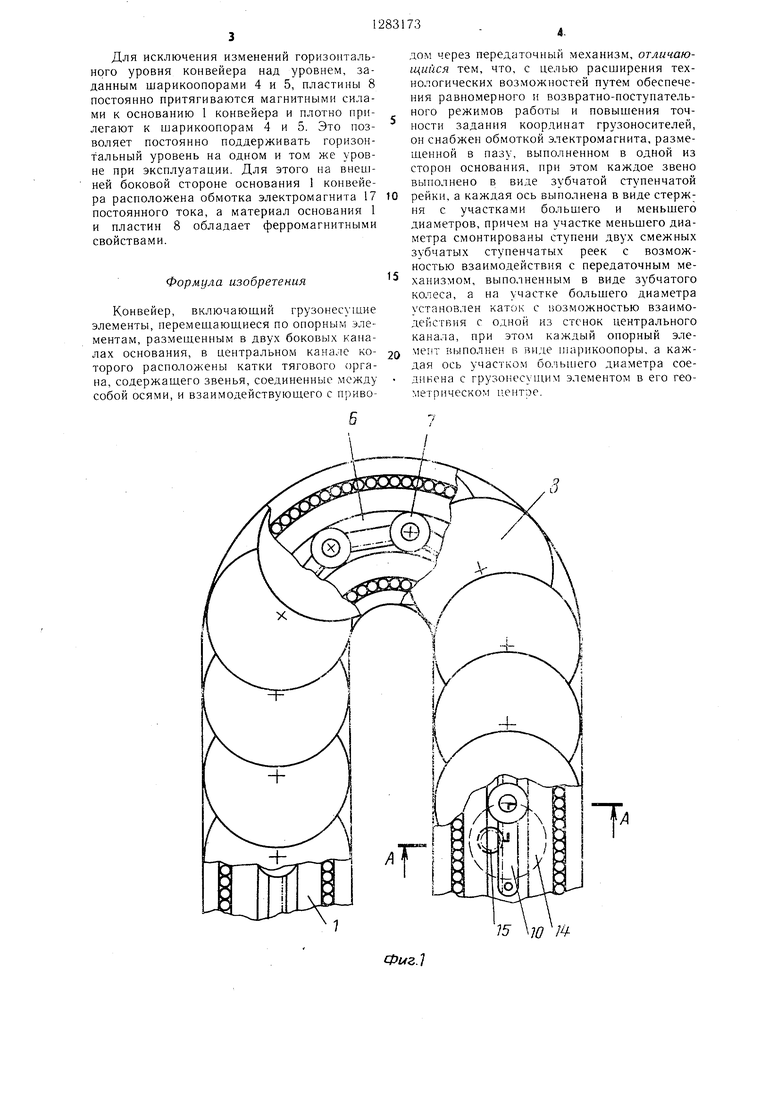

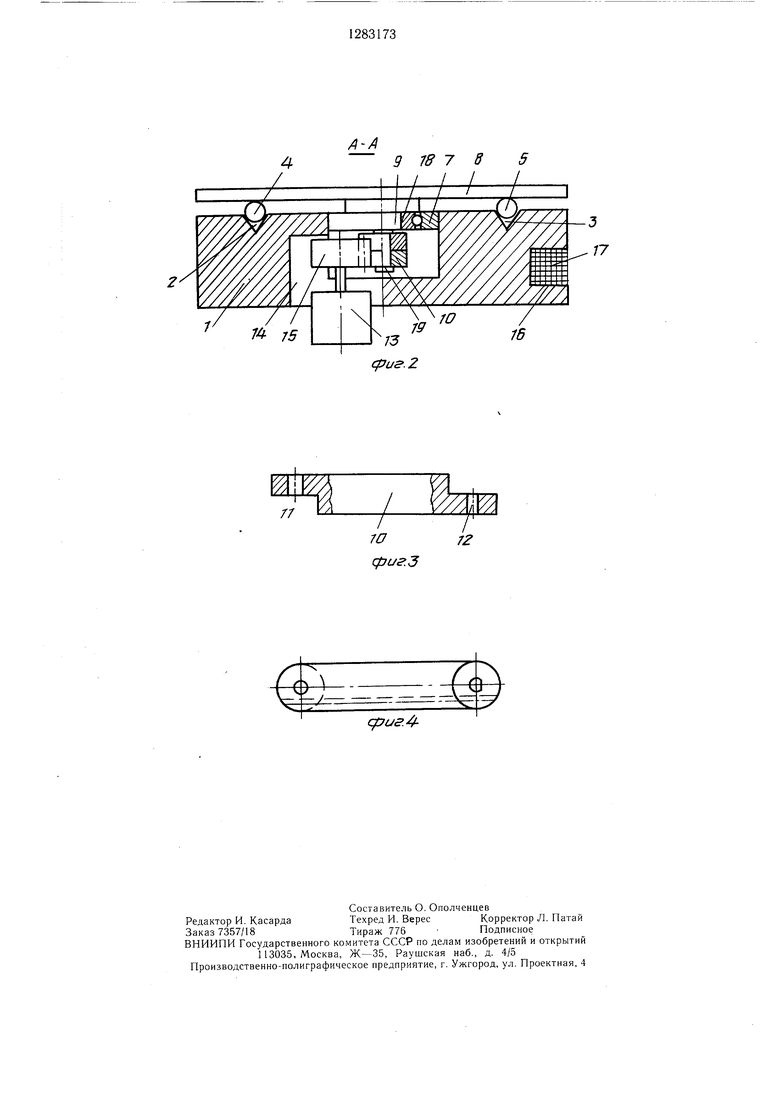

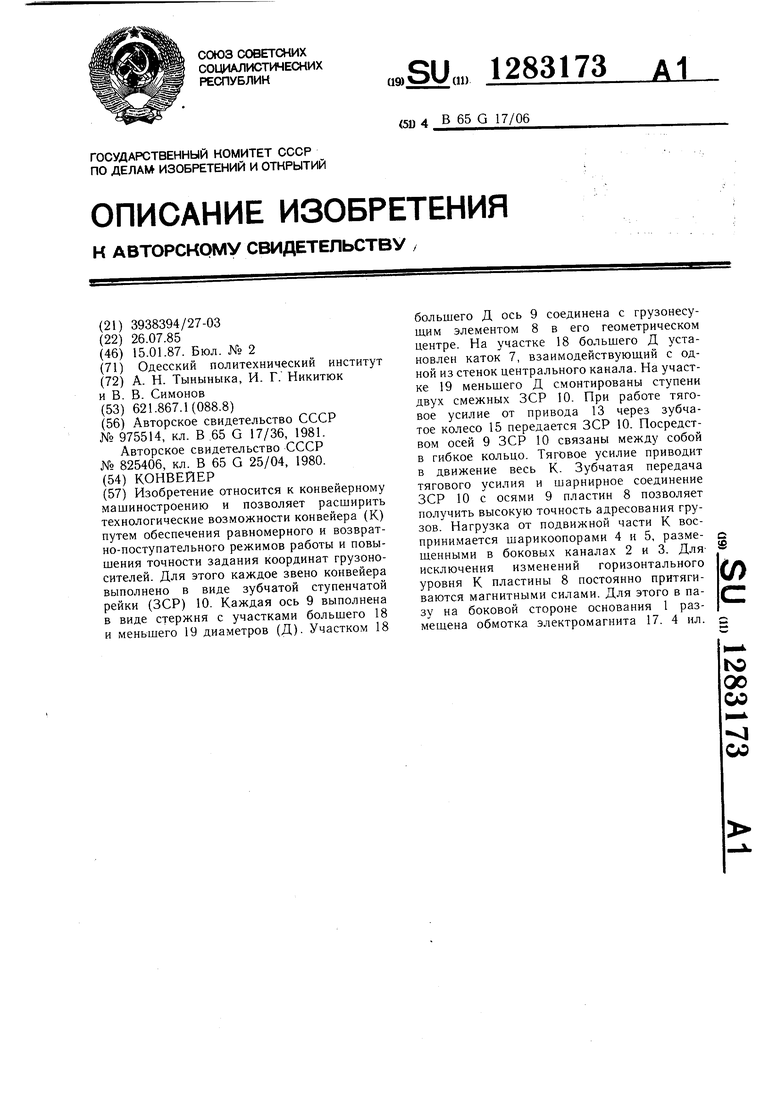

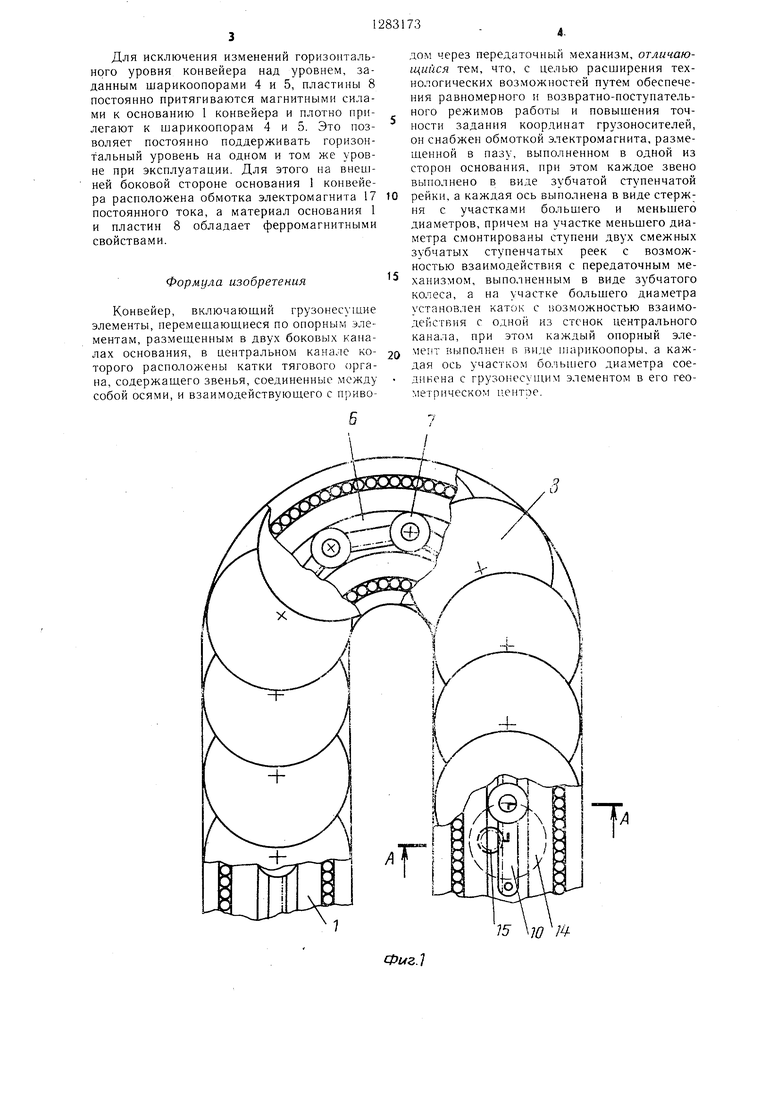

На фиг. 1 изображен конвейер, вид сверху, с несколькими условно снятыми пластинами настила; на фиг. 2 - сложный разрез А-А на фиг. 1; на фиг. 3 и 4 - ступенчатая рейка с зубьями.

Конвейер включает основание 1 из ферромагнитного материала, на верхней плоскости которого расположены два боковых канала 2 и 3 для движения опорных эле- МС1ГГОВ в виде пшрикоонор 4 и 5 и оди} цент|)альный капал 6 для движения катков в виде парикоподшипников 7. Грузонесущие элементы в виде пластин 8 из ферромагнитного материала передвигаются по ша- рикоопорам 4 и 5 под действием тяговой силы, приложенной к осям 9 от зубчатых |)еек 10, которые замкнутое гибкое кольцо. Один конец каждой зубчатой ступенчатой рейки 10 имеет отверстие- 11 для шарнирного соединения с осями 9, а другой конец - отверстие 12 для про- фильно о соединения оси 9 со смежной зубчатой ступенчатой рейкой 10.

Поступательное движение настила осуществляется от привода 13 возвратно-поступательного действия, размещенного в полости 14, через передаточный механизм в виде зубчатого колеса 15. В пазу 16 на наружной стороне основания 1 размещена обмотка электромагнита 17. Каждая ось 9 выполнена в виде стержня с отрезками большего 18 и меньшего 19 диа.метров. Форма пластин 8 такова, что на изгибах и поворотах трассы пластины 8 .могут пере.ме- щаться одна относительно другой, не создавая разрывов в настиле конвейера. Периметр пластин 8 состоит из двух дуг окружностей одинакового радиуса, сдвинутых одна относительно другой на расстояние, при котором центр окружности больнюй дуги расположен в площади данной пластины 8 в непосредственной близости от края, ограниченного малой, дугой, центр которой находится в центре смежной пластины 8.

Конвейер работает следуюн1им образом.

Тяговое усилие от привода 13 через зубчатое колесо 15 передается зубчатым ступенчатым рейкам 10. Зубчатые ступенчатые рейки 10 связаны между собой в гибкое кольцо посредством осей 9. Оси 9 жестко соединены с пластинами 8. Передавае.мое тяговое усилие приводит в движение весь конвейер. Такая передача тягового усилия

обладает точностью и непрерывным зацеплением и за счет применения шарнирного соединения зубчатых ступенчатых реек 10 с осями 9 позволяет осуществлять движение конвейера одновременно на всех участках, в том числе и на поворотах. Кроме того, такая передача тягового усилия позволяет обеспечить непрерывное равномерное, возвратно-поступательное движение и другие режимы работы конвейера.

10 Каждая ось 9 расположена в геометрическом центре пластин 8, жестко соединена с ними и строго перпендикуляр- па их плоскости. Каждая ось 9 соединена с двумя зубчатыми ступенчатыми рейками 10.

С одной из зубчатых ступенчатых реек 10 ось 9 образует шарнирное соединение, а с другой - жесткое. Эти же зубчатые стунен- чатые рейки 10 смежными осями 9 образуют соединение противоположного типа.

2Q Такое соединение осей 9 с зубчатыми ступенчатыми рейками 10 позволяет ориентировать пластины 8 согласно направлению трассы конвейера и исключить их произвольный радиальный новорот на осях 9. Поэтому на любых участках трассы .мож25 но успешно применять конвейер, так как положение пластин 8 заранее известно.

Больший диаметр 18 осей 9 больше внутреннего и меньше наружного колец шарикоподшипников 7. На отрезок .меньшего диа.метра 19 с натягом насаживаются радиальные оптимагнитные шарикоподшипники 7. Между стенкой 1ентрального канала 6 и шарикоподшип ником 7 имеется постоянный зазор, исключающий возможность касания шарикоподшипниками 7 одновре.менно обеих сторон направляющей 6.

Величина этого зазора определяется допуском на размеры пlapикorloдпJинникoв 7 и точностью вынолнения центрального канала и может составлять предельно малое значение. Это позволяет получить предель40 но малое отклонение пластин 8 от заданного положения в поперечном движении конвейера направлении.

Вдоль всего основания 1 но обе стороны от центрального канала 6 на расстоянии, не превьицаюшем половину длины

хорды малой дуги пластин 8, расположены два замкнутых боковых канала 2 и 3 для движения шарикоопор 4 и 5.

30

35

Шарико.опоры 4 и 5 принимают на- грузку от подвижной части конвейера и транспортируемого груза и задают горизонтальный уровень нластин 8. При насыпном заполнении боковых каналов 2 и 3 Н1арикоопоры размещаются по всей длине без промежутков. При применении гибкого сепаратора промежуток между Н1арикоопо- рами пе должен быть меньп1е, чем длина той части пластин, которые перемещаются по шарикоопорам 4 и 5.

Для исключения изменений горизонтального уровня конвейера над уровнем, заданным шарикоопорами 4 и 5, пластины 8 постоянно притягиваются магнитными силами к основанию 1 конвейера и плотно прилегают к шарикоопорам 4 и 5. Это позволяет постоянно поддерживать горизонтальный уровень на одном и том же уровне при эксплуатации. Для этого на внешней боковой стороне основания 1 конвейера расположена обмотка электромагнита 17 постоянного тока, а материал основания 1 и пластин 8 обладает ферромагнитными свойствами.

Формула изобретения

Конвейер, включающий грузонесушие элементы, перемещающиеся по опорным элементам, размещенным в двух боковых каналах основания, в центральном канале которого расположены катки тягового органа, содержащего звенья, соединенные между собой осями, и взаимодействующего с приво

дом через передаточный механизм, отличающийся тем, что, с целью расщирения технологических возможностей путем обеспечения равномерного и возвратно-поступательного режимов работы и повыщения точности задания координат грузоносителей, он снабжен обмоткой электромагнита, размещенной в пазу, выполненном в одной из сторон основания, при этом каждое звено выполнено в виде зубчатой ступенчатой рейки, а каждая ось выполнена в виде стержня с участками больщего и меньшего диаметров, причем на участке меньшего диаметра смонтированы ступени двух смежных зубчатых ступенчатых реек с возможностью взаимодействия с передаточным механизмом, выполненным в виде зубчатого колеса, а на участке большего диаметра установлен каток с нозможностью взаимодействия с одной из стенок центрального канала, при этом каждый опорный элемент выполнен в виде щарикоопоры, а каждая ось участком большего диаметра соединена с грузонесущим элементом в его геометрическом центре.

15 Ю 1

Фиг.1

9 78 7 В 5

111 I

16

срие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки тележечного конвейера | 1976 |

|

SU659479A1 |

| ТЯГОВАЯ СИСТЕМА С ЗУБЧАТЫМИ РЕЙКАМИ(ВАРИАНТЫ) | 2011 |

|

RU2559265C2 |

| Устройство для шплинтования прутков элеваторного полотна | 1977 |

|

SU680848A1 |

| Вагон для пакетированных грузов | 1988 |

|

SU1684200A1 |

| СИСТЕМА ТРАНСПОРТИРОВКИ С ЗУБЧАТЫМИ РЕЙКАМИ (ВАРИАНТЫ) | 2011 |

|

RU2562282C2 |

| Устройство для перегрузки грузов на приемные конвейеры | 1988 |

|

SU1655874A1 |

| Вертикальная конвейерная система для штучных грузов | 1985 |

|

SU1680599A1 |

| Инерционный конвейер | 1987 |

|

SU1459982A1 |

| ЗАПИРАЮЩЕЕ УСТРОЙСТВО ДЛЯ МЕТАЛЛИЧЕСКОЙ ДВЕРИ | 2001 |

|

RU2194838C1 |

| ПОВОРОТНЫЙ ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ | 2016 |

|

RU2683347C1 |

Изобретение относится к конвейерному машиностроению и позволяет расширить технологические возможности конвейера (К) путем обеспечения равномерного и возвратно-поступательного режимов работы и повышения точности задания координат грузоно- сителей. Для этого каждое звено конвейера выполнено в виде зубчатой ступенчатой рейки (ЗСР) 10. Каждая ось 9 выполнена в виде стержня с участками большего 18 и меньшего 19 диаметров (Д). Участком 18 большего Д ось 9 соединена с грузонесу- ш,им элементом 8 в его геометрическом центре. На участке 18 большего Д установлен каток 7, взаимодействующий с одной из стенок центрального канала. На участке 19 меньшего Д смонтированы ступени двух смежных ЗСР 10. При работе тяговое усилие от привода 13 через зубчатое колесо 15 передается ЗСР 10. Посредством осей 9 ЗСР 10 связаны между собой в гибкое кольцо. Тяговое усилие приводит в движение весь К. Зубчатая передача тягового усилия и шарнирное соединение ЗСР 10 с осями 9 пластин 8 позволяет получить высокую точность адресования грузов. Нагрузка от подвижной части К воспринимается шарикоопорами 4 и 5, размещенными в боковых каналах 2 и 3. Для- исключения изменений горизонтального уровня К пластины 8 постоянно притягиваются магнитными силами. Для этого в пазу на боковой стороне основания 1 размещена обмотка электромагнита 17. 4 ил. (Л IsD 00 оо со

I 7O

фиаЗ

72

Ч;г: х t

сриг.4

| Горизонтально-замкнутый конвейер | 1981 |

|

SU975514A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| 1979 |

|

SU825406A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-01-15—Публикация

1985-07-26—Подача