1

Изобретение относится к промышленному транспорту и может быть использовано в различных отраслях народного хозяйства на транспортных операциях с механизированным съемом и отправкой предметов.

Известно устройство для загрузки тележечного конвейера, включающее загрузочные площадки, установленные сбоку конвейера, а механизм для сбрасывания груза на тележки выполнен в виде щарнирно укрепленных на раме поворотных в вертикальной плоскости соединенных поперечиной рычагов, на которых установлены скользящие втулки 1.

Недостатком данного устройства является сложность конструкции, что снижает надежность его работы, кроме того, оно не обеспечивает требуемой ориентации груза.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для загрузки тележечного конвейера, включающее тележки с захватами, раму, на которой размещены механизм подачи груза на стол и механизм сбрасывания груза, выполненный в виде толкателя с приводом 2.

Недостатком дапного устройства также является сложность конструкции, кроме того, оно не обеспечивает ориентированного сбрасывания грузов различных размеров.

Целью изобретения является упрощение конструкции и обеспечение ориентированного сбрасывания грузов различных размеров.

Это достигается тем, что привод толкателя выполнен в виде неподвижной и подвижной зубчатых реек, размещенных на укрепленной сбоку рамы плите, между которыми установлена щестерня на щлицевой

втулке, имеющей радиальный паз, с которым взаимодействует захват тележки, при этом на подвижной рейке щарнирно закреплены последовательно толкатель, выполненный в виде подвижной стороны щарнирного параллелограмма, и двуплечий рычаг с роликами на концах, одно плечо которого щарнирно связано с толкателем, а плита выполнена с пазом, имеющим подпружиненный кулачок, с которым взаимодействуют роликн двуплечего рычага. Кроме того, щестерня снабжена пружиной для возврата толкателя в исходное положение.

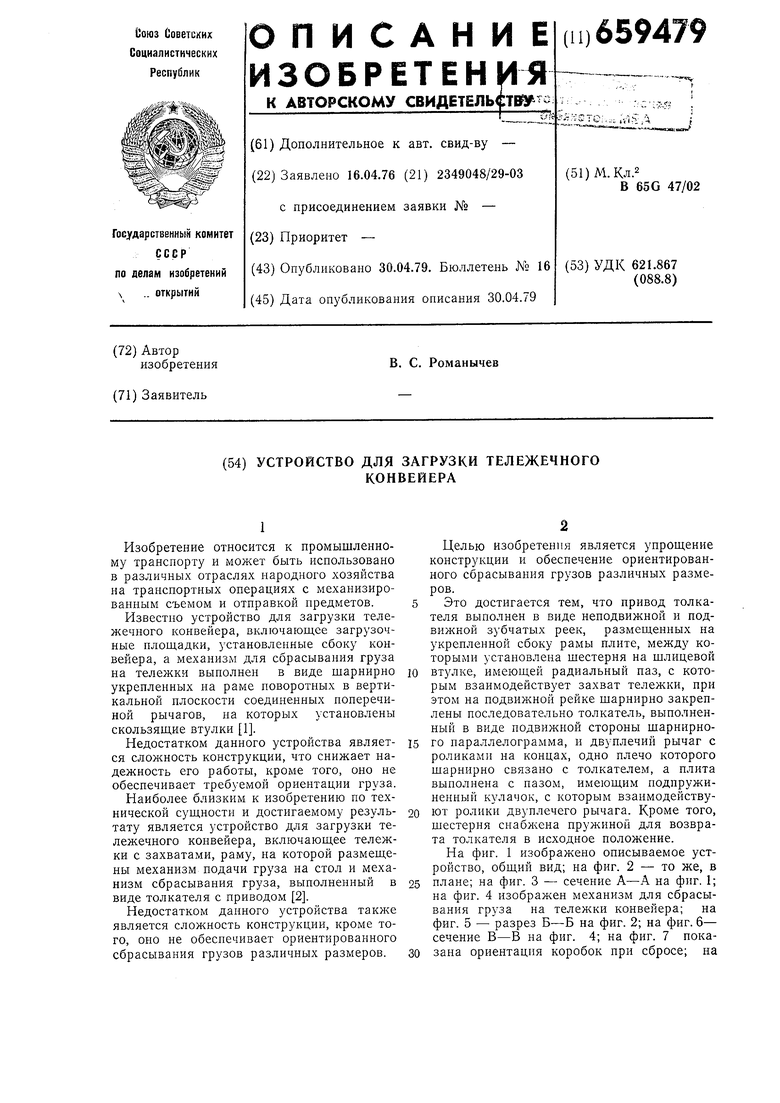

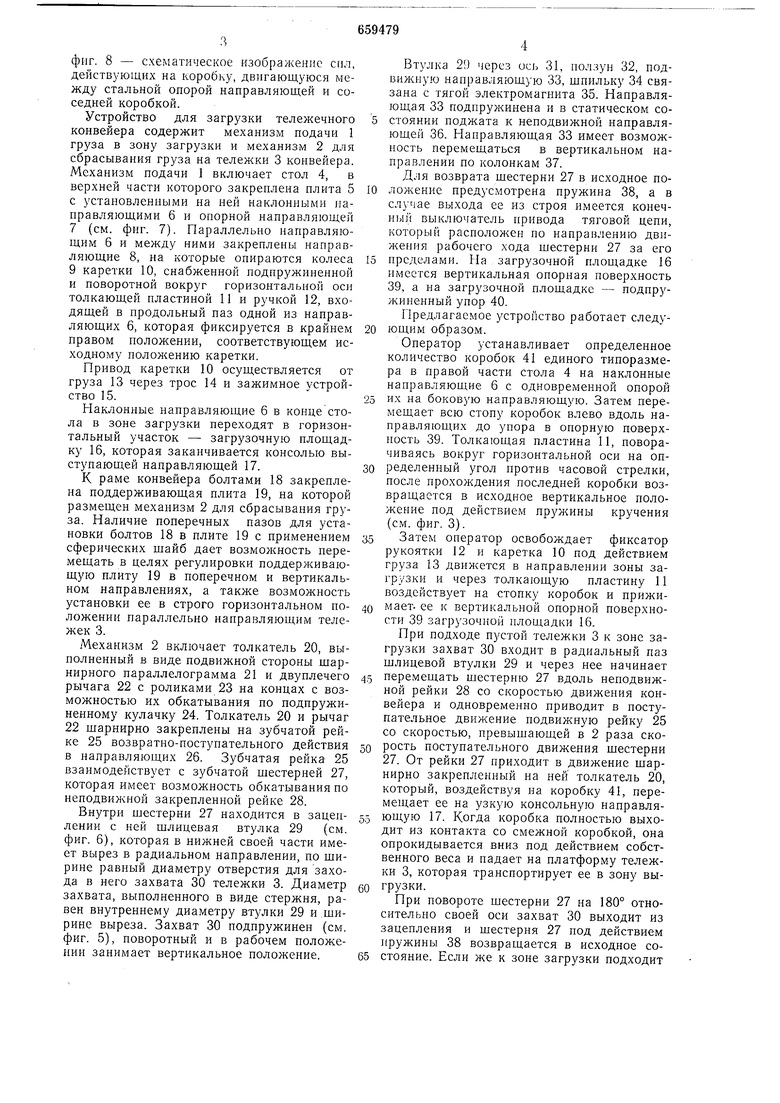

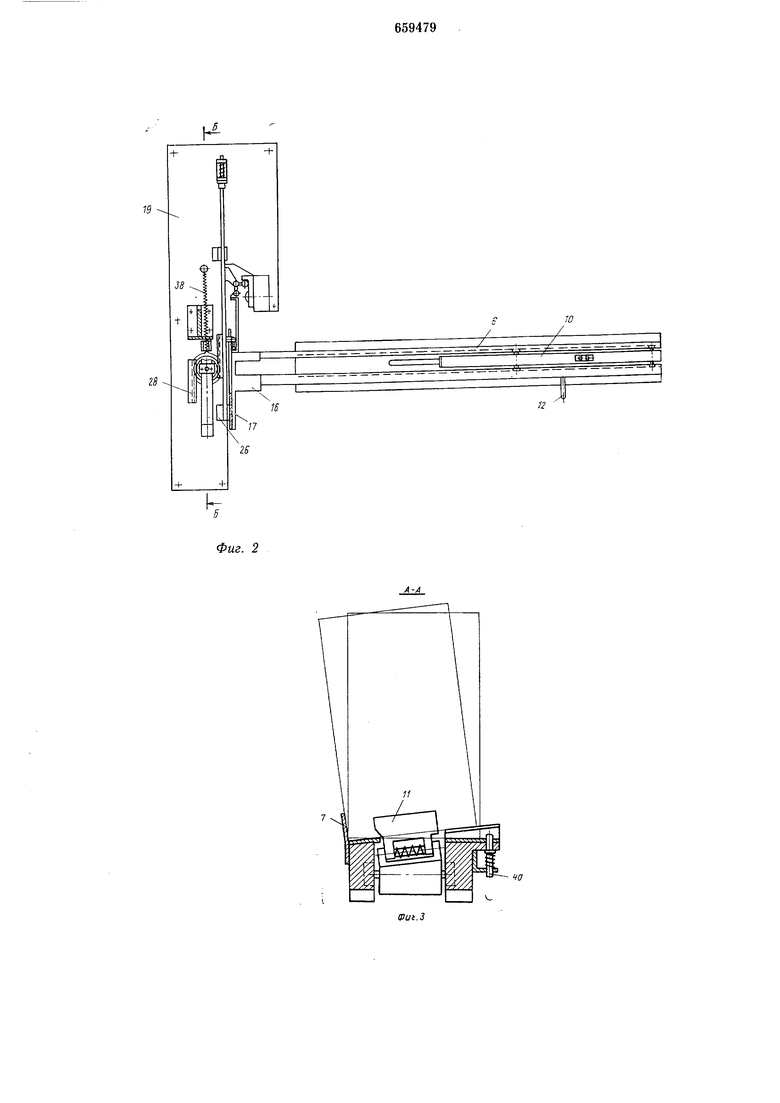

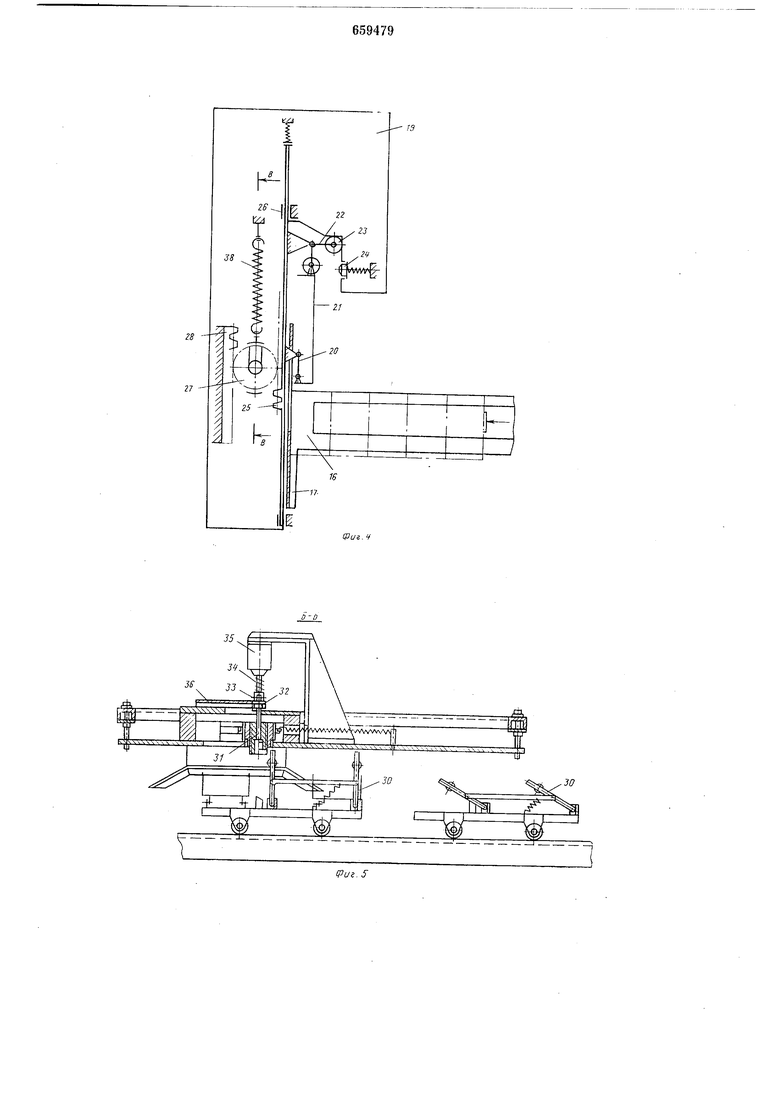

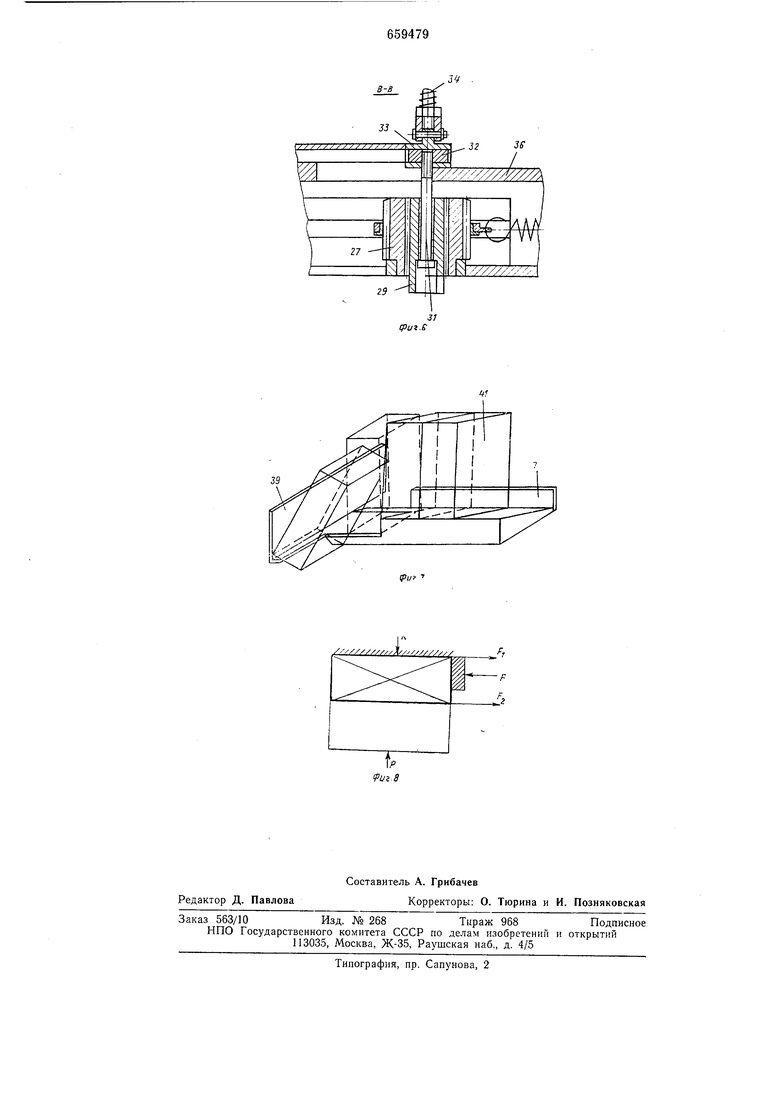

На фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 - то же, в

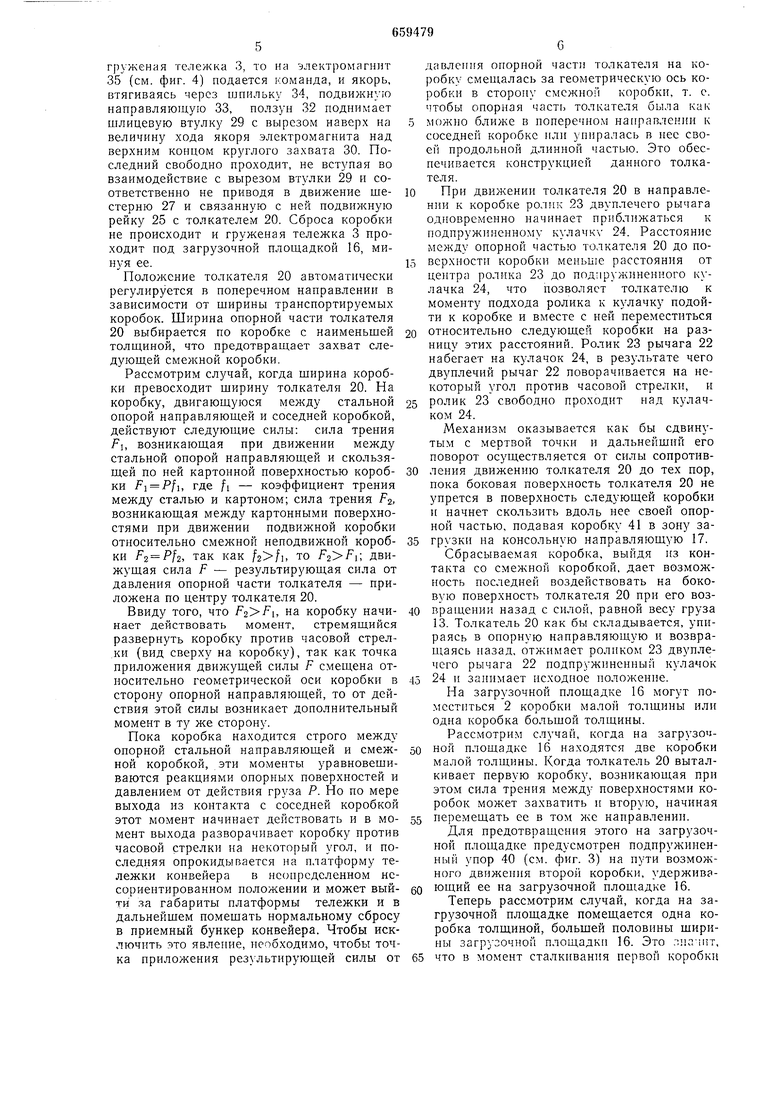

плане; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 изображен механизм для сбрасывания груза на тележки конвейера; на фиг. 5 - разрез Б-Б на фиг. 2; на фиг. 6- сечение В-В на фиг. 4; на фиг. 7 показана ориентация коробок при сбросе; на

фиг. 8 - схематическое изображение сцл, действующих на коробку, двигающуюся между стальной опорой направляющей и соседней коробкой.

Устройство для загрузки тележечного конвейера содержит механизм подачи 1 груза в зону загрузки и механизм 2 для сбрасывания груза на тележки 3 конвейера. Механизм подачи 1 включает стол 4, в верхней части которого закреплена плита 5 с установленными на ней наклонными направляющими 6 и опорной направляющей 7 (см. фиг. 7). Параллельно направляющим 6 и между ними закреплены направляющие 8, на которые опираются колеса 9 каретки 10, снабженной подпружиненной и поворотной вокруг горизонтальной оси толкающей пластиной И и ручкой 12, входящей в продольный паз одной из направляющих 6, которая фиксируется в крайнем правом положении, соответствующем исходному положению каретки.

Привод каретки 10 осуществляется от груза 13 через трос 14 и зажимное устройство 15.

Наклонные направляющие 6 в конце стола в зоне загрузки переходят в горизонтальный участок - загрузочную площадку 16, которая заканчивается консолью выступающей направляющей 17.

К раме конвейера болтами 18 закреплена поддерживающая плита 19, на которой размещен механизм 2 для сбрасывания груза. Наличие поперечных пазов для установки болтов 18 в плите 19 с применением сферических шайб дает возможность перемещать в целях регулировки поддерживающую плиту 19 в поперечном и вертикальном направлениях, а также возможность установки ее в строго горизонтальном положении параллельно направляющим тележек 3.

Механизм 2 включает толкатель 20, выполненный в виде подвижной стороны шарнирного параллелограмма 21 и двуплечего рычага 22 с роликами 23 на концах с возможностью их обкатывания по подпружиненному кулачку 24. Толкатель 20 и рычаг 22 щарнирно закреплены на зубчатой рейке 25 возвратно-поступательного действия в направляющих 26. Зубчатая рейка 25 взаимодействует с зубчатой щестерней 27, которая имеет возможность обкатывания по неподвижной закрепленной рейке 28.

Внутри шестерни 27 находится в зацеплении с ней шлицевая втулка 29 (см. фиг. 6), которая в нижней своей части имеет вырез в радиальном направлении, по щирине равный диаметру отверстия для захода в него захвата 30 тележки 3. Диаметр захвата, выполненного в виде стержня, равен внутреннему диаметру втулки 29 и ,щирине выреза. Захват 30 подпружинен (см. фиг. 5), поворотный и в рабочем положении занимает вертикальное положение.

Втулка 29 через ось 31, ползун 32, подвижную направляющую 33, шпильку 34 связана с тягой электромагнита 35. Направляющая 33 подпружинена и в статическом состоянии поджата к неподвижной направляющей 36. Направляющая 33 имеет возможность перемещаться в вертикальном направлении по колонкам 37.

Для возврата шестерни 27 в исходное положение предусмотрена пружина 38, а в случае выхода ее из строя имеется конечный выключатель привода тяговой цепи, который расположен по направлению движения рабочего хода шестерни 27 за его

пределами. На загрузочной площадке 16 имеется вертикальная опорная поверхность 39, а на загрузочной площадке - подпружиненный упор 40.

Предлагаемое устройство работает следующим образом.

Оператор устанавливает определенное количество коробок 41 единого типоразмера в правой части стола 4 на наклонные направляющие 6 с одновременной опорой

их на боковую направляющую. Затем перемещает всю стопу коробок влево вдоль направляющих до упора в опорную поверхность 39. Толкающая пластина 11, поворачиваясь вокруг горизонтальной оси на определенный угол против часовой стрелки, после прохождения последней коробки возвращается в исходное вертикальное положение под действием пружины кручения (см. фиг. 3).

Затем оператор освобождает фиксатор рукоятки 12 и каретка 10 под действием груза 13 движется в направлении зоны загрузки и через толкающую пластину 11 воздействует на стопку коробок и прижимает- ее к вертикальной опорной поверхности 39 загрузочной площадки 16.

При подходе пустой тележки 3 к зоне загрузки захват 30 входит в радиальный паз шлицевой втулки 29 и через нее начинает

перемещать шестерню 27 вдоль неподвижной рейки 28 со скоростью движения конвейера и одновременно приводит в поступательное движение подвижную рейку 25 со скоростью, превышающей в 2 раза скорость поступательного движения шестерни 27. От рейки 27 приходит в движение шарнирно закрепленный на ней толкатель 20, который, воздействуя на коробку 41, перемещает ее на узкую консольную направляющую 17. Когда коробка полностью выходит из контакта со смежной коробкой, она опрокидывается вниз под действием собственного веса и падает на платформу тележки 3, которая транспортирует ее в зону выгрузки.

При повороте шестерни 27 на 180° относительно своей оси захват 30 выходит из зацепления и шестерня 27 под действием пружины 38 возвращается в исходное состояние. Еели же к зоне загрузки подходит

5

груженая тележка 3, то на электромагнит 35 (см. фиг. 4) подается команда, и якорь, втягиваясь через шпильку 34, подвижную направляющую 33, ползун 32 поднимает шлицевую втулку 29 с вырезом наверх на величину хода якоря электромагнита над верхним концом круглого захвата 30. Последний свободно проходит, не вступая во взаимодействие с вырезом втулки 29 и соответственно не приводя в движение шестерню 27 и связанную с ней подвижную рейку 25 с толкателем 20. Сброса коробки не происходит и груженая тележка 3 проходит под загрузочной площадкой 16, минуя ее.

Положение толкателя 20 автоматически регулируется в поперечном направлении в зависимости от ширины транспортируемых коробок. Ширина опорной части толкателя 20 выбирается по коробке с наименьшей толщиной, что предотвращает захват следующей смежной коробки.

Рассмотрим случай, когда ширина коробки превосходит щирину толкателя 20. На коробку, двигающуюся между стальной опорой направляющей и соседней коробкой, действуют следующие силы: сила трения F, возникающая при движении между стальной опорой направляющей и скользящей по ней картонной поверхностью коробки Fi Pfi, где fi - коэффициент трения между сталью и картоном; сила трения р2, возникающая между картонными поверхностями при движении подвижной коробки относительно смежной неподвижной коробки Fz Pfz, так как то , движущая сила F - результирующая сила от давления опорной части толкателя - приложена по центру толкателя 20.

Ввиду того, что , на коробку начинает действовать момент, стремящийся развернуть коробку против часовой стрел,ки (вид сверху на коробку), так как точка приложения движущей силы F смещена относительно геометрической оси коробки в сторону опорной направляющей, то от действия этой силы возникает дополнительный момент в ту же сторону.

Пока коробка находится строго между опорной стальной направляющей и смежной коробкой, эти моменты уравновешиваются реакциями опорных поверхностей и давлением от действия груза Р. Но по мере выхода из контакта с соседней коробкой этот момент начинает действовать и в момент выхода разворачивает коробку против часовой стрелки на некоторый угол, и последняя опрокидь Г ается на платформу тележки конвейера в неопределенном несориентированном положении и может выйти за габариты платформы тележки и в дальнейшем помешать нормальному сбросу в приемный бункер конвейера. Чтобы исключить это явление, необходимо, чтобы точка приложения результирующей силы от

6

давления опорной части толкателя на коробк смещалась за геометрическую ось коробки в сторону смежной коробки, т. е. чтобы опорная частг) толкателя была как

ближе в поперечном на 1равлении к соседней коробке или упиралась в нее своей продольной длинной частью. Это обеспечивается конструкцией данного толкателя.

При движении толкателя 20 в направлении к коробке ролик 23 двуплечего рычага одновременно начинает приближаться к подпружиненному кулачку 24. Расстояние между опорной частью толкателя 20 до поверхности коробки Meabuie расстояния от центра ролика 23 до подпружиненного кулачка 24, что позволяет толкателю к моменту подхода ролика к кулачку подойти к коробке и вместе с ней переместиться

относительно следующей коробки на разницу этих расстояний. Ролик 23 рычага 22 набегает на кулачок 24, в результате чего двуплечий рычаг 22 поворачивается на некоторый угол против часовой стрелки, и

ролик 23 свободно проходит над кулачком 24.

Механизм оказывается как бы сдвинутым с мертвой точки и дальнейший его поворот осуществляется от силы сопротнвления движению толкателя 20 до тех пор, пока боковая поверхность толкателя 20 не упрется в поверхность следующей коробки и начнет скользить вдоль нее своей опорной частью, подавая коробку 41 в зону загрузки на консольную направляющую 17.

Сбрасываемая коробка, выйдя из контакта со смежной коробкой, дает возможность последней воздействовать на боковую поверхность толкателя 20 при его возвращении назад с силой, равной весу груза 13. Толкатель 20 как бы складывается, упираясь в опорную направляющую и возвращаясь назад, отжимает роликом 23 двуплечего рычага 22 подпружиненный кулачок

24 и занимает исходное положение.

На загрузочной площадке 16 могут поместиться 2 коробки малой толщины или одна коробка больщой толщины.

Рассмотрим случай, когда на загрузочной площадке 16 находятся две коробки малой толщины. Когда толкатель 20 выталкивает первую коробку, возникающая при этом сила трения между поверхностями коробок может захватить и вторую, начиная

иеремещать ее в том же направлении.

Для предотвращения этого на загрузочной площадке предусмотрен подпружиненный упор 40 (см. фиг. 3) на пути возможного движения второй коробки, удерл ивающий ее на загрузочной площадке 16.

Теперь рассмотрим случай, когда на загрузочной площадке помещается одна коробка толщиной, больщей половины ширины загрузочной площадки 16. Это лпачпт,

что в момент сталкивания первой коробки

7

вторая коробка, не умещаясь на горизонтальном участке, находится на наклонных нанравляющих в наклонном нолол енин.

. При сталкивании нервой коробки упор 40 не мешает ее движению в зону сброса, так как ширина данной коробки выходит за пределы стержня и он еш;е ири опускании последней на горизонтальный участок с наклонных направляющих утанливается, коробка ложится на него и опускается до уровня горизонтального участка 16. Далее при выталкивании первой коробки не происходит захвата второй из-за нахождения последней на наклонных нанравляющих в наклонном положении.

Шестерню 27 возвращает в исходное положение пружина 38. Если при поломке пружины 38 шестерня 27 находятся в исходном состоянии, то захват 30, войдя в зацепление, производит посредством толкателя 20 очередной сброс коробки на тележку 3. Но шестерня 27 ввиду поломки пружины 38 уже не возвращается в исходное положение, поэтому стержень следующей тележки упирается в образующую цилиндрической части втулки и толкает шестерню 27 дальше относительно неподвижной рейки 28. Шестерня 27 упирается в ролик конечного выключателя и отключает привод тяговой цепи конвейера. То же самое происходит, если пр5жина 38 выйдет из строя, когда шестерня 27 не успела занять исходное положение, только отключение привода цепи произойдет раньше.

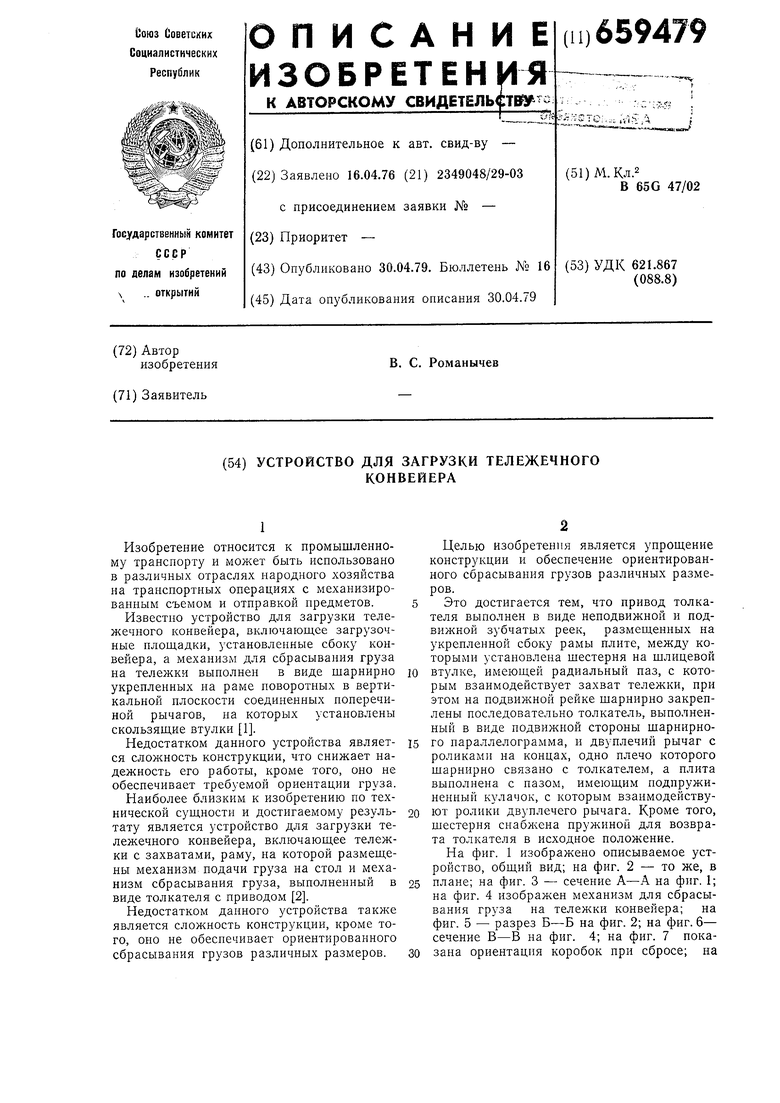

Формула изобретения

1.Устройство для загрузки телелсечного конвейера, включающее тележки с захватами, раму, на которой размещены механизм подачи груза на стол и механизм сбрасывания груза, выполненный в виде толкателя с приводом, отличающееся тем, что, с целью зшрошения конструкции и

обеспечения ориентированного сбрасывания грузов различных размеров, привод толкателя выполнен в виде неподвижной и подвижной зубчатых реек, размещенных на укрепленной сбоку рамы плите, между которыми установлена шестерня на шлицевой втулке, имеющей радиальный паз, с которым взаимодействует захват тележки, при этом на подвижной рейке шарнирно закреплены последовательно толкатель, выполиенный в виде подвижной стороны шарнирного параллелограмма, и двуплечий рычаг с роликами иа концах, одно плечо которого шарнирно связано с толкателем, а плита выполнена с пазом, имеющим подпружиненный кулачок, с которым взаимодействуют ролики двуплечего рычага.

2.Устройство по п. , отличающееся тем, что, с целью обеспечения возврата толкателя в исходное положение, шестерня

снабжена пружиной.

Источники информации, нринятые во внимание при экспертизе 1. Авторское свидетельство СССР № 196615, кл. В 65G 47/80, 1966. 2. Заявка № 2197476, кл. В 65G 47/02, 1975, по которой принято решение о выдаче авторского свидетельства.

IS

Фиг. 2

ю

//

/ . 7/

fggt

«

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для расфасовки и упаковки сыпучих материалов в коробки | 1981 |

|

SU969598A1 |

| Машина для укладки штучных изделий в коробки | 1977 |

|

SU676499A2 |

| Межоперационный склад цилиндричес-КиХ издЕлий | 1979 |

|

SU821327A1 |

| Машина для укладки штучных изделий в коробки | 1972 |

|

SU445597A1 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ ГОРИЗОНТАЛЬНО-ЗАМКНУТ1ЬШ тьхйг ^f 4й ЦЕПНОЙ КОНВЕЙЕР ДЛЯ ДОСТАВКИ ИЗДЕЛИЙ К Р^БОЩМЕСТАМ | 1967 |

|

SU190261A1 |

| Устройство для захвата и передачи штучных грузов с конвейера на конвейер | 1977 |

|

SU663644A1 |

| Устройство для получения изделий из листового винипласта | 1960 |

|

SU139075A1 |

| Машина для укладки штучных изделийВ КОРОбКи | 1979 |

|

SU846406A2 |

| Устройство для загрузки и разгрузки стеллажей | 1986 |

|

SU1399226A1 |

| АВТОМАТ ДЛЯ ФИГУРНОЙ УКЛАДКИ В КАРТОННЫЕ КОРОБКИ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1965 |

|

SU177326A1 |

2S

27

39

. J V

///// л/// ////////

Авторы

Даты

1979-04-30—Публикация

1976-04-16—Подача