Изобретение относится к промышленному ранснорту, а именно к вертикальным конейерам для штучных грузов цилиндрической формы.

Цель изобретения - повышение надежности транспортирования с легкоразрушаемой поверхностью при обеспечении погрузки на восходяшей ветви, а разгрузки - на нисходяпд,ей ветви.

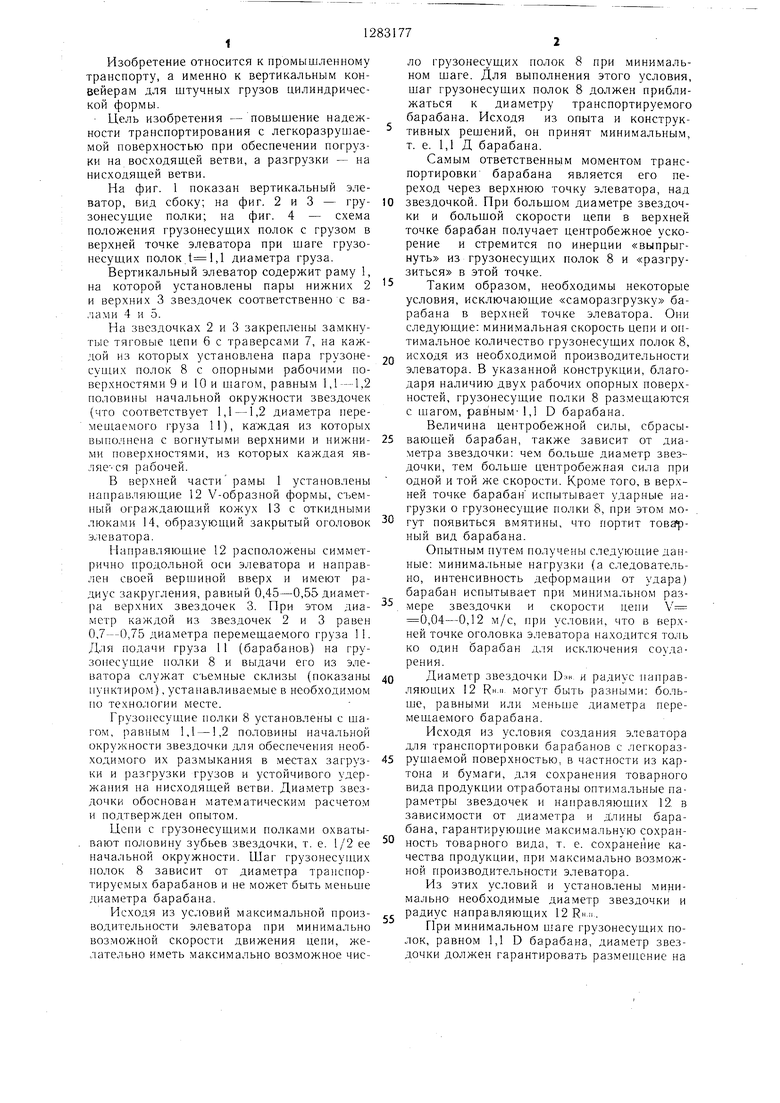

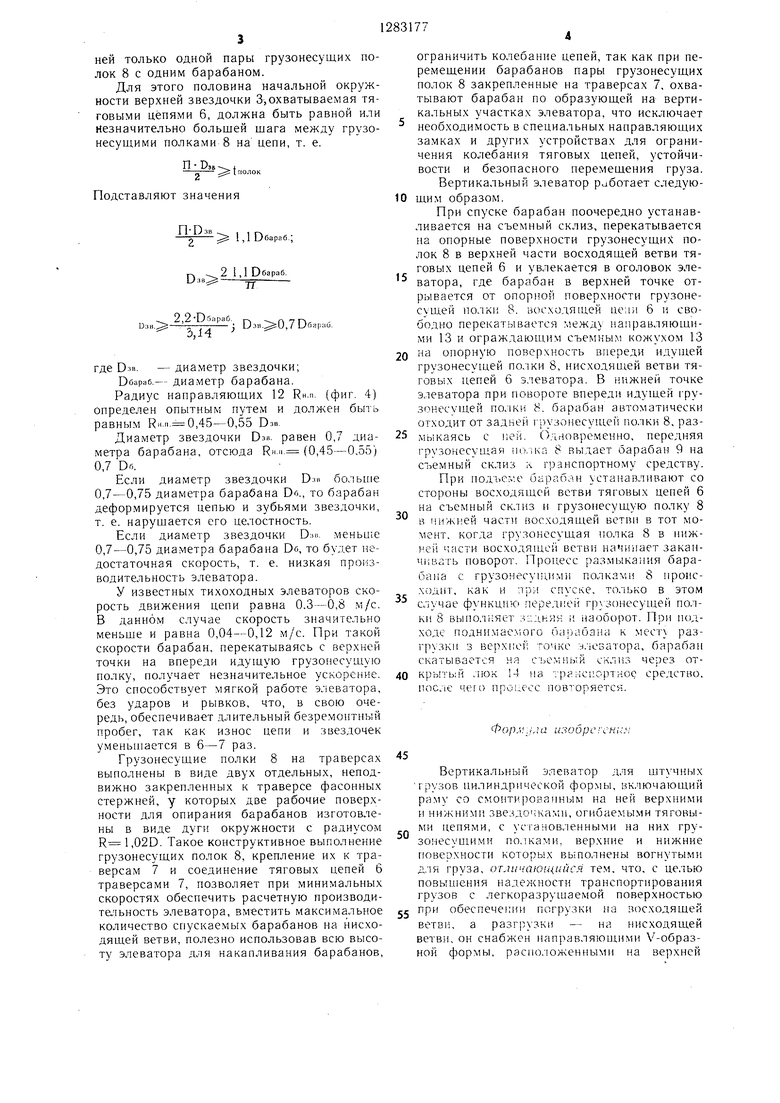

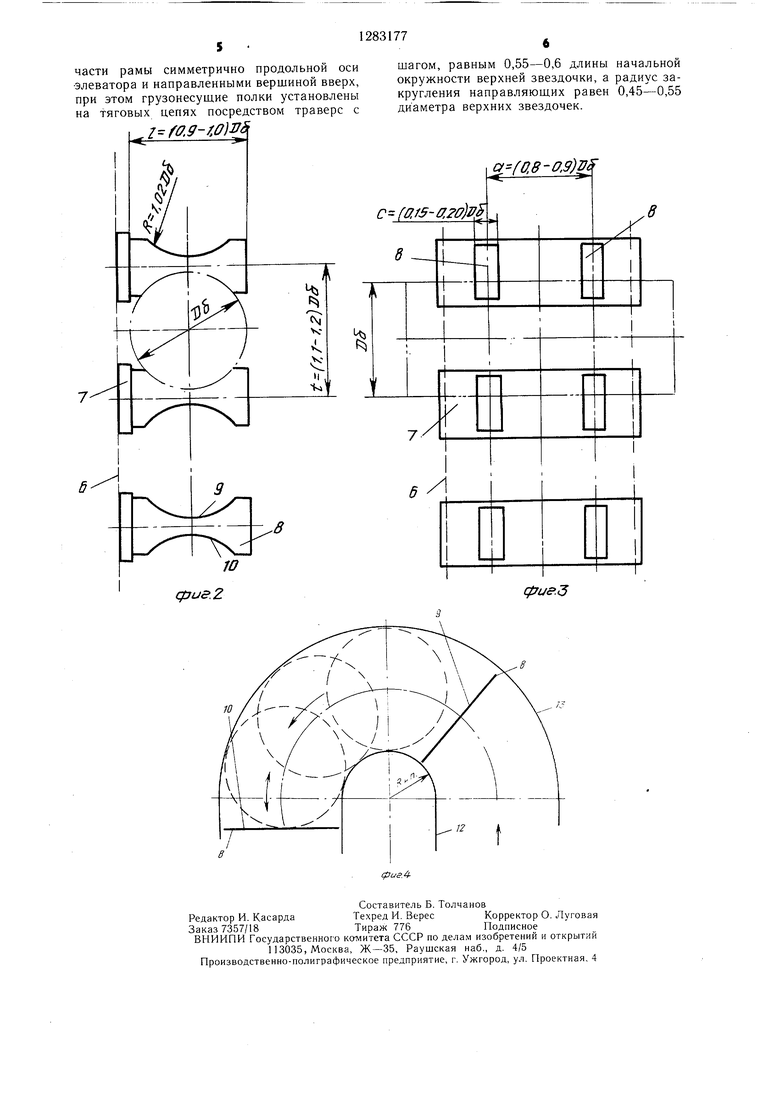

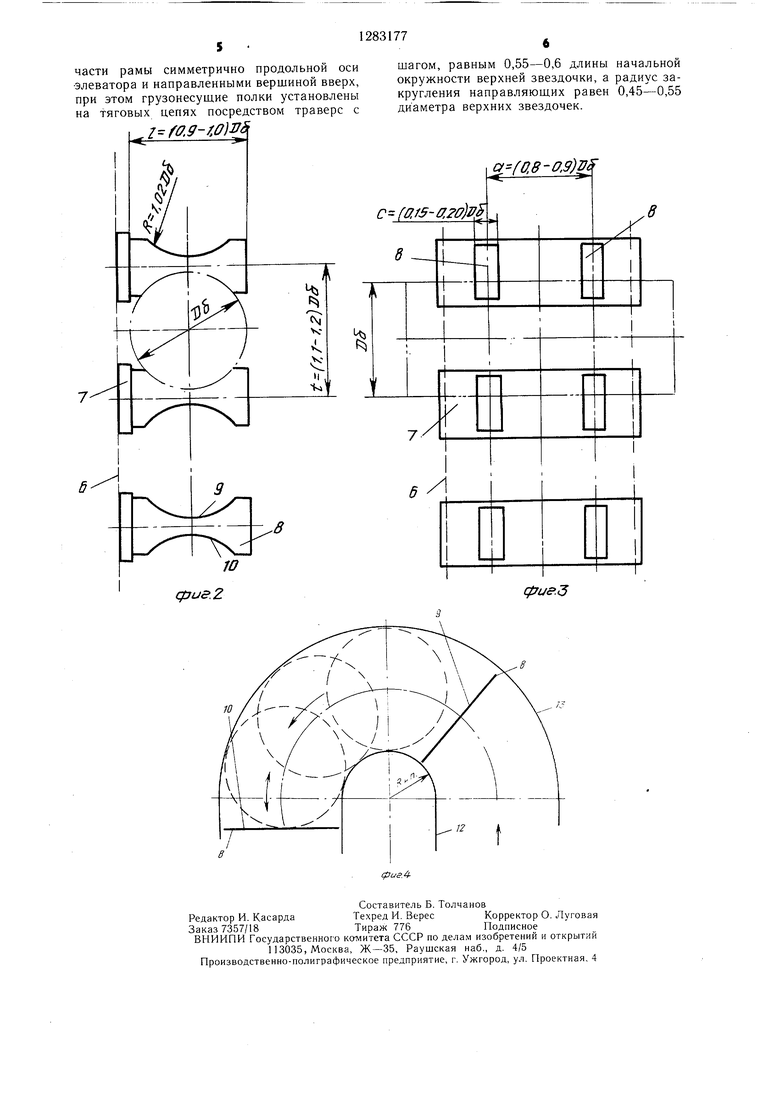

На фиг. 1 показан вертикальный элеватор, вид сбоку; на фиг. 2 и 3 - гру- 10 зонесущие полки; на фиг. 4 - схема положения грузонесуших полок с грузом в верхней точке элеватора при шаге грузонесуших полок ,1 диаметра груза.

Вертикальный элеватор содержит раму 1, на которой установлены пары нижних 2 и верхних 3 звездочек соответственно с ва- ,чами 4 и 5.

На звездочках 2 и 3 закреплены замкнутые тяговые цепи 6 с траверсами 7, на каждой из которых установлена пара грузоне- 2о суших полок 8 с опорными рабочими поверхностями 9 и 10 и шагом, равным 1,1--1,2 половины начальной окружности звездочек (что соответствует 1,1-1,2 диаметра пере- меи1,аемого груза 11), каждая из которых выполнена с вогнутыми верхними и нижни- 25 ми поверхностями, из которых каждая яв- ляе--ся рабочей.

В верхней части рамы 1 установлены направляющие 12 V-образной формы, съемный ограждаюп,ий кожух 13 с откидными

, ,--U Л

люками 14, образующий закрытый оголовок элеватора.

Направляющие 12 расположены симметрично продольной оси элеватора и направлен своей вериаиной вверх и имеют радиус закругления, равный 0,45-0,55 диаметра верхних звездочек 3. При этом диа- метр каждой из звездочек 2 и 3 равен 0,7-0,75 диаметра перемещаемого груза 11. Для подачи груза 11 (барабанов) на гру- зо11есуп 1ие полки 8 и выдачи его из элеватора служат съемные склизы (показаны 40 пунктиром),устанавливаемые в необходимом по техно;1огии месте.

Грузонесущие полки 8 установлены с шагом, равным 1,1 -1,2 половины начальной окружности звездочки для обеспечения необходимого их размыкания в .местах загруз- 45 ки и разгрузки грузов и устойчивого удержания на нисходящей ветви. Диаметр звездочки обоснован математическим расчетом и подтвержден опытом.

Цепи с грузонесущими полками охваты- вают половину зубьев звездочки, т. е. 1/2 ее начальной окружности. Шаг грузонесуишх полок 8 зависит от диаметра транспортируемых барабанов и не может быть меньше диаметра барабана.

Исходя из условий максимальной произ- с водительности элеватора при минимально возможной скорости движения цепи, желательно иметь максимально возможное число грузонесущих полок 8 при минимальном шаге. Для выполнения этого условия, шаг грузонесущих полок 8 должен приближаться к диаметру транспортируемого барабана. Исходя из опыта и конструктивных решений, он принят минимальным, т. е. 1,1 Д барабана.

Самым ответственным моментом транспортировки барабана является его переход через верхнюю точку элеватора, над звездочкой. При большом диаметре звездочки и большой скорости цепи в верхней точке барабан получает центробежное ускорение и стремится по инерции «выпрыгнуть из грузонесущих полок 8 и «разгрузиться в этой точке.

Таким образом, необходимы некоторые условия, исключающие «саморазгрузку барабана в верхней точке элеватора. Они следующие: минимальная скорость цепи и оптимальное количество грузонесущих полок 8, исходя из необходимой производительности элеватора. В указанной конструкции, благодаря наличию двух рабочих опорных поверхностей, грузонесущие полки 8 размещаются с шагом, рав ным- 1,1 D барабана.

Величина центробежной силы, сбрасывающей барабан, также зависит от диаметра звездочки: чем больше диа.метр звездочки, тем больше центробежная сила при одной и той же скорости. Кроме того, в верхней точке барабан испытывает ударные нагрузки о грузонесущие полки 8, при этом могут появиться вмятины, что портит товарный вид барабана.

Опытным путем получены следующие данные: минимальные нагрузки (а следовательно, интенсивность деформации от удара) барабан испытывает при минимальном размере звездочки и скорости цеии V 0,04-0,12 м/с, при условии, что в верхней точке оголовка элеватора находится толь ко один барабан для исключения соударения.

Диаметр звездочки DSB и радиус иаправ- ляющих 12 RH.M могут быть разными: больше, равными или :vieHbn e диаметра перемещаемого барабана.

Исходя из условия создания элеватора для транспортировки барабанов с легкоразрушаемой поверхностью, в частности из картона и бумаги, для сохранения товарного вида продукции отработаны оптимальные параметры звездочек и направляющих 12 в зависимости от диаметра и Длины барабана, гарантируюпше максимальную сохранность товарного вида, т. е. сохранение качества продукции, при максимально возможной производительности элеватора.

Из этих условий и установлены минимально необходимые диаметр звездочки и радиус направляющих 12 Rn.n.

При минимальном таге грузонесущих полок, равном 1,1 D барабана, диаметр звездочки должен гарантировать размещение на

ней только одной пары грузонесущих полок 8 с одним барабаном.

Для этого половина начальной окружности верхней звездочки 3,охватываемая тяговыми цепями 6, должна быть равной или незначительно большей шага между грузо- несушими полками 8 на цепи, т. е.

П-Р„

t..

Подставляют значения

П-Пз

1,1 Dr.

араб-5

D,

2 1,1Обараб.

тт

2,2-Ргкфа65,И

Оз„.0,7Ой.р

где Озв. - диаметр звездочки;

Обараб.- диаметр барабана.

Радиус направляюплих 12 RH.O. (фиг. 4) определен опытным путем и должен быть равным Ri..ri. 0,45-0,55 Озв.

Диаметр звездочки Озв. равен 0,7 диаметра барабана, отсюда RH.II. (0,45-0,55) 0,7 Об.

Если диаметр звездочки Оз больше 0,7-0,75 диаметра барабана Об., то барабан деформируется цепью и зубьями звездочки, т. е. нарушается его целостность.

Если диаметр звездочки Озв. меньше 0,7-0,75 диаметра барабана Об, то будет недостаточная скорость, т. е. низкая производительность элеватора.

У известных тихоходных элеваторов скорость движения цепи равна 0.3-0,8 м/с. В данном случае скорость значительно меньше и равна 0,04-0,12 м/с. При такой скорости барабан, перекатываясь с верхней точки на впереди идущую грузонесушую полку, получает незначительное ускорение. Это способствует мягкой работе элеватора, без ударов и рывков, что, в свою очередь, обеспечивает длительный безремонтный пробег, так как износ цепи и звездочек уменьнлается в 6-7 раз.

Грузонесушие полки 8 на траверсах выполнены в виде двух отдельных, неподвижно закрепленных к траверсе фасонных стержней, у которых две рабочие поверхности для опирания барабанов изготовлены в виде дуги окружности с радиусом R 1,020. Такое конструктивное выполнение грузонесуших полок 8, крепление их к траверсам 7 и соединение тяговых цепей 6 траверсами 7, позволяет при минимальных скоростях обеспечить расчетную производительность элеватора, вместить максимальное количество спускаемых барабанов на нисхо- дяшей ветви, полезно использовав всю высоту элеватора для накапливания барабанов.

0

5

0

5

0

5

0

ограничить колебание цепей, так как при пе- ремешении барабанов пары грузонесущих полок 8 закрепленные на траверсах 7, охватывают барабан по образующей на вертикальных участках элеватора, что исключает необходимость в специальных направляющих замках и других устройствах для ограничения колебания тяговых цепей, устойчивости и безопасного перемещения груза.

Вертикальный элеватор работает следующим образом.

При спуске барабан поочередно устанавливается на съемный склиз, перекатывается на опорные поверхности грузонесущих полок 8 в верхней части восходящей ветви тяговых цепей б и увлекается в оголовок элеватора, где барабан в верхней точке отрывается от опорной поверхности грузоне- суплей ПОЛК1 8. восходянхей цели 6 и свободно перекатывается между направляющими 13 и ограждающим съемным кожухом 13 на опорную поверхность впереди идущей грузонесущей полки 8, нисходяплей ветви тяговых цепей 6 элеватора. В нижней точке элеватора при повороте впереди идущей гру- зонесуп1.ей полки 8. барабан автоматически отходит от задней г;)узонесущей полки 8, размыкаясь с иен. Одновременно, передняя грузонесущаи по,1ка 8 выдает барабан 9 на съемный склиз к транспортному средству.

При гюдъег..е барабан устанавливают со стороны восходяп1ей ветви тяговых цепей 6 на съемный склиз и грузонесущую полку 8 в нижней части восходящей ветви в тот момент, когда грузонесущая полка 8 в ниж- не й части восходящей ветви начинает заканчивать поворот. Прогресс размыкания барабана с грузонес учцими полками 8 происходит, как и пр г спуске, только в этом случае функцию передней грхзонесундей полки 8 выполяяет зидняк и наоборот. При подходе поднп.маслюго 6ai)a6ai-u к мест разгрузки 3 верхней точке ч.чезатора, барабан скатывается на с ьемный скль:з через от- :иок 4 ма трйнсиортное средство, после чего процесс пов- оряется.

45

Вертикальный элеватор для штучных Грузов цилиндрической формы, включающий раму со смонтированным на ней верхними и нижними звездочками, огибаемыми тяговыми цепями, с установленными на них гру- зонесуп1ими по.жами, верхние и нижние повепхности которых выполнены вогнутыми для груза, отличающийся тем, что, с целью повышения надежности транспортирования грузов с легкоразрушаемой поверхностью при обеспечении погрузки на восходящей BeTBii, а разгр} зки - на нисходящей ветви, он снабжен направляюнщми V-образ- ной формы, расположенными на верхней

части рамы симметрично продольной оси элеватора и направленными вершиной вверх, при этом грузонесущие полки установлены на тяговых цепях посредством траверс с

шагом, равным 0,55-0,6 длины начальной окружности верхней звездочки, а радиус закругления направляющих равен 0,45-0,55 ди аметра верхних звездочек.

..9-f.O)

б U

8

Ю

cpua.Z

.8-O.9)i

с Ш5-аг0)р,

.6

8

7

А

cfrue.3

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛОЧНЫЙ ЛЕНТОЧНЫЙ ЭЛЕВАТОР | 2009 |

|

RU2406672C1 |

| Полочный элеватор | 1979 |

|

SU880899A1 |

| Накопитель штучных грузов для поточных линий | 1977 |

|

SU719933A1 |

| Полочный элеватор | 1988 |

|

SU1565787A1 |

| Элеватор для штучных грузов | 1985 |

|

SU1276582A1 |

| Полочный элеватор | 1986 |

|

SU1330049A1 |

| Полочный элеватор для изделий в виде тел вращения | 1980 |

|

SU935393A1 |

| Полочный элеватор | 1985 |

|

SU1308529A1 |

| Элеватор для штучных грузов | 1978 |

|

SU781124A1 |

| ЭЛЕВАТОР ПОЛОЧНЫЙ ВЫСТУПОЛЕНТОЧНЫЙ | 1994 |

|

RU2078726C1 |

Изобретение относится к промышленному транспорту и позволяет повысить надежность транспортирования грузов с легкоразрушаемой поверхностью при обеспечении погрузки на восходящей ветви тяговой цепи (ТЦ) 6, а разгрузки - на нисходящей ветви. На раме 1 элеватора смон7 тированы верхние 3 и нижние 2 звездочки, огибаемые ТЦ 6. На ТЦ 6-посредством траверс 7 установлены грузонесу- щие полки (П) 8. Их верхние и нижние поверхности выполнены вогнутыми для груза. На верхней части рамы 1 симметрично продольной оси элеватора расположены направляющие (Н) 12 V-образной формы, направленные верщиной вверх. При этом П 8 установлены с щагом, равным 0,55-0,6 длины начальной окружности звездочки 3, а радиус закругления Н 12 равен 0,45-0,55 диаметра звездочек 3. При спуске в верхней точке элеватора барабан отрывается от опорной поверхности П 8, от восходящей ТЦ 6 и свободно перекатывается между Н 12 на опорную поверхность впереди идущей П 8 нисходящей ветви ТЦ 6. Шаг установки П 8 обеспечивает необходимое их размыкание в местах загрузки и разгрузки грузов. 4 ил. (Л 13 ю 00 о:)

Составитель Б. Толчанов

Редактор И. КасардаТехред И. ВересКорректор О. Луговая

Заказ 7357/18Тираж 776Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная. 4

| Авторское свидетельство СССР № 826662, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Элеватор для штучных грузов | 1978 |

|

SU880898A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-01-15—Публикация

1985-07-31—Подача