11

Изобретение относится к химической технологии и неорганической химии, а именно к получению каолинита, используемого к керамической промьш- ленности, для изготовления бумаги, красителей, каучука, пластических масс и удобрений. Широкое применение каолинит находит в качестве исходного продукта для получения различных типов цеолитов, связующего для катализаторов, а также в качестве катализатора.

Целью изобретения является повышение фазовой чистоты Продукта и упрощение процесса.

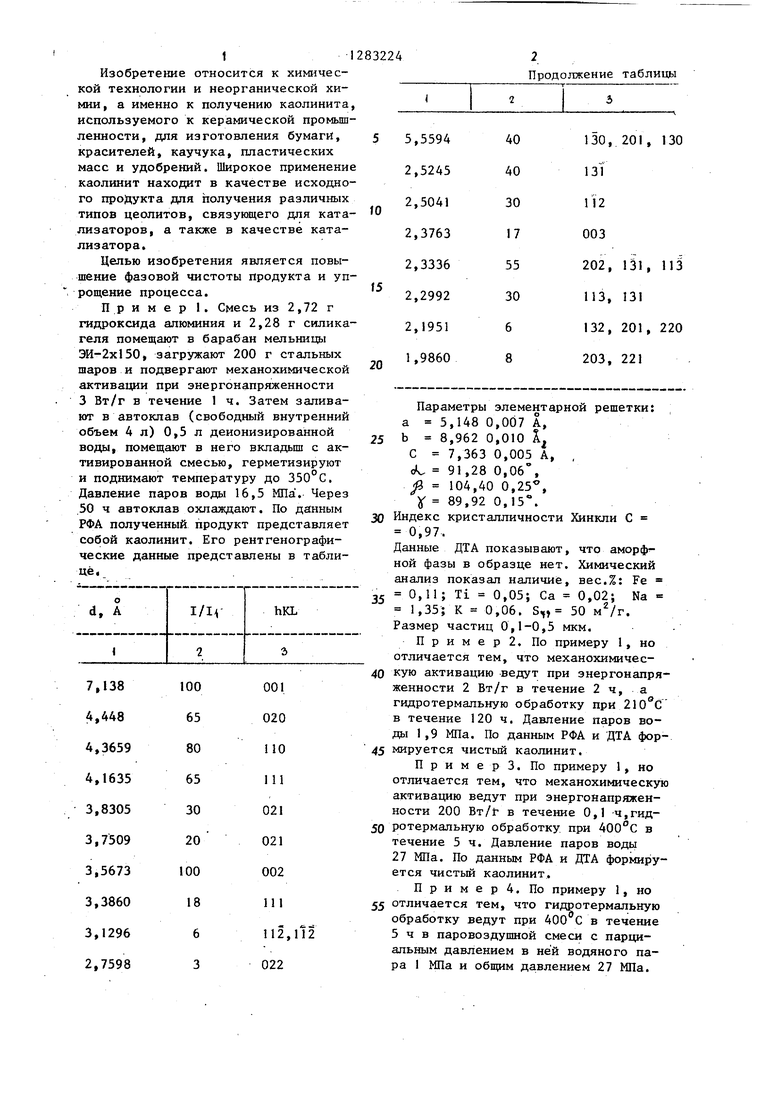

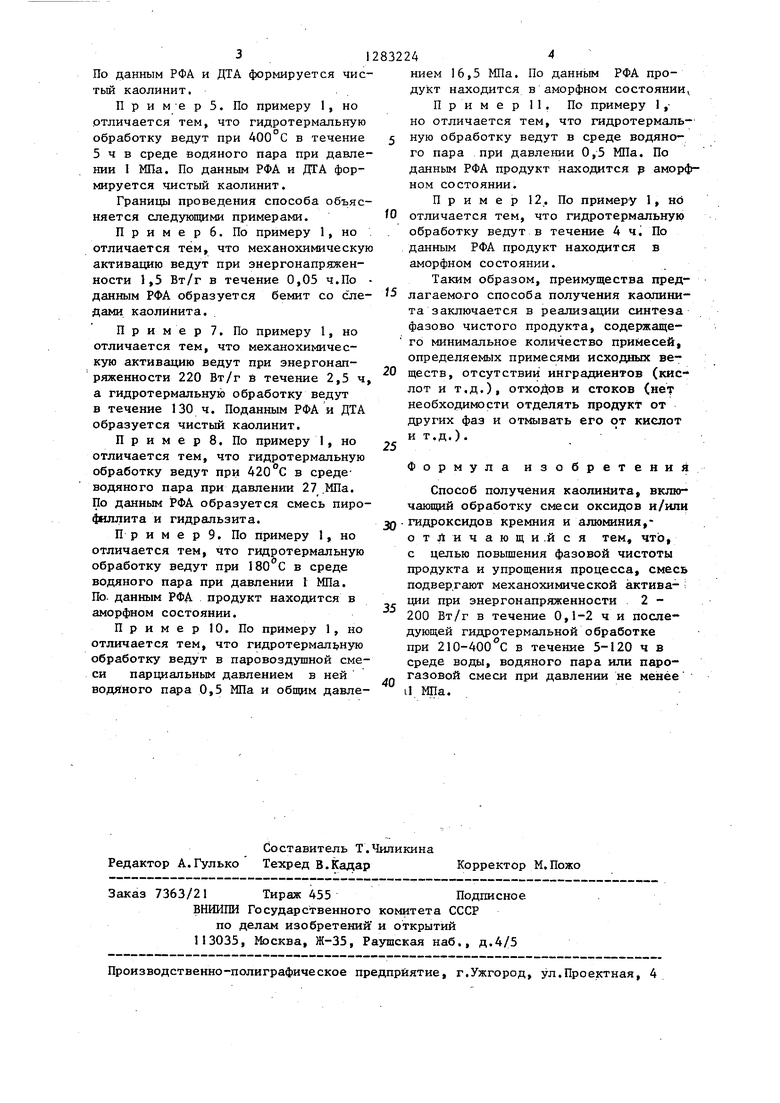

Пример. Смесь из 2,72 г гидроксида алюминия и 2,28 г силика- геля помещают в барабан мельницы ЭИ-2х150, загружают 200 г стальных шаров и подвергают механохимической активации при энергонапряженности 3 Вт/г в течение 1 ч. Затем заливают в автоклав (свободный внутренний объем 4л) 0,5 л деионизированной воды, помещают в него вкладыш с активированной смесью, герметизируют и поднимают температуру до 350°С, Давление паров воды 16,5 МПа . Через 50 ч автоклав охлаждают. По данным РФА полученный продукт представляет собой каолинит. Его рентгенографические данные представлены в таблице,

Продолжение таблиць:

Параметры элементарной решетки: а 5,148 0,007 А, b 8,962 0,010 Х. С 7,363 0,005 А, ,

о1 91,28 0,06 ,

104,40 0,,

У 89.92 0,15°.

Индекс кристалличности Хинкли С 0,97.

Данные ДТА показывают, что аморф ной фазы в образце нет. Химический анализ показал наличие, вес.%: Fe

0,11; Ti 0,05; Са 0,02; Na 1,35; К 0,06. S,, 50 . Размер частиц 0,1-0,5 мкм.

Пример2. По примеру 1, но отличается тем, что механохимическую активацию ведут при знергонапря- женности 2 Вт/г в течение 2 ч, а гидротермальную обработку при 210 с в течение 120 ч. Давление паров воды 1 ,9 МПа. По данным РФА и ДТА формируется чистый каолинит.

П р и м е р 3. По примеру 1, но отличается тем, что механохимическую активацию ведут при энергонапряженности 200 Вт/)г в течение 0,1 ч,гидротермальную обработку при 400°С в течение 5 ч. Давление паров воды 27 МПа. По данным РФА и ДТА формируется чистый каолинит.

Пример4. По примеру 1, но

отличается тем, что гидротермальную бработку ведут при в течение ч в паровоздушной смеси с парциальным давлением в ней водяного паа 1 МПа и общим да.влением 27 МПа.

По данным РФА и ДТА формируется чистый каолинит.

П р и м е р 5. По примеру 1, но отличается тем, что гидротермальную обработку ведут при 400 С в течение 5 ч в среде водяного пара при давлении 1 МПа. По данным РФА и ДТА формируется чистый каолинит.

Границы проведения способа объясняется следующими примерами.

Пример 6. По примеру 1, но отличается тем, что механохимическую активацию ведут при энергонапряженности 1,5 Вт/г в течение 0,05 ч.По данным РФА образуется бемит со следами каолинита.

Пример. По примеру 1, но отличается тем, что механохимичес- кую активацию ведут при энергонапряженности 220 Вт/г в течение 2,5 ч а гидротермальную обработку ведут в течение 130 ч. Поданным РФА и ДТА образуется чистый каолинит.

Примере. По примеру 1, но отличается тем, что гидротермальную обработку ведут при 420 С в среде- водяного пара при давлении 27 .МПа. По данным РФА образуется смесь пирофиллита и гидральзита.

П р и м е р 9. По примеру 1, но отличается тем, что гидротермальную обработку ведут при в среде водяного пара при давлении 1 МПа. По. данным РФА продукт находится в аморфном состоянии.

Пример 10. По примеру 1, но отличается тем, что гидротермал1 ную обработку ведут в паровоздушной смеси парциальным давлением в ней водяного пара 0,5 МПа и общим давлеСоставитель Т.Чиликина Редактор А.Гулько Техред В.КадарКорректор М.Пожо

Заказ 7363/21Тираж 455Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

0

5

0

5

0

5

0

нием 16,5 МПа. По данным РФА продукт находится в аморфном состоянии

П р и м е р 1 1 . По примеру 1 ,- но отличается тем, что гидротермальную обработку ведут в среде водяного пара при давлении 0,5 МПа. По данным РФА продукт находится р аморфном состоянии.

Пример 12. По примеру 1, но отличается тем, что гидротермальную обработку ведут в течение 4 ч. По данным РФА продукт находится в аморфном состоянии.

Таким образом, преимущества пред- лагаемото способа получения каолинита заключается в реализации синтеза фазово чистого продукта, содержащего минимальное количество примесей, определяемых примесями исходных веществ, отсутствии инградиентов (кис лот и т.д.), отхоДов и стоков (нет необходимости отделять продукт от других фаз и отмывать его от киелот и т.д.).

Формула изобретения

Способ получения каолинита, включающий обработку смеси оксидов и/или .гидроксидов кремния и алюминия,- отЛичающи.йся тем, что с целью повышения фазовой чистоты продукта и упрощения процесса, смесь подвергают механохимической актива- : ции при энергонапряженности . 2 - 200 Вт/г в течение 0,1-2 ч и последующей гидротермальной обработке при 210-400 с в течение 5-120 ч в среде воды, водяного пара или парогазовой смеси при давлении не менее i МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошкообразного цеолита | 1988 |

|

SU1546424A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА И ОКСИДА АЛЮМИНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2574599C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНОГО КАТАЛИЗАТОРА ГИДРОПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2011 |

|

RU2473387C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2020 |

|

RU2738656C1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ НЕПЕРЕХОДНЫХ И ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1992 |

|

RU2071934C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТА ИЗ КАОЛИНА | 2006 |

|

RU2312940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2187457C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А | 2010 |

|

RU2446101C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ МЕТАНОЛА В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ МЕТАНОЛА В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ | 2005 |

|

RU2294799C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MWW | 2018 |

|

RU2712543C1 |

Изобретение относится к способам получения каолинита, позволяет повысить фазовую чистоту продукта и упростить процесс. Способ осуЩестг вляется путем механохимической активации смеси гидроксида алюминия и оксида кремния при энаргонапряжен- ности 2-200 Вт/г в течение 0,1-2 ч и последующей бе гидротермальной обработки при 210-400 с в течение 5 - 120 ч в среде воды, водяного пара или парогазовой смеси под давлением от I МПа и выше. 1 табл.

| Siffert B;,Dennefeld F | |||

| Bull Groupe franc, argiles, 1971,23, № 1, 91-106. |

Авторы

Даты

1987-01-15—Публикация

1985-07-22—Подача