1

Изобретение относится к производству минеральных удобрений и может быть использовано для получения медленнодействуюп1его гранулированного азотного удобрения, содержавшего микроэлементы в усвояемой форме,

Целью изобретения Является повышение содержания усвояемых форм азота и микроэлементов, снижение слежи- ,ваемости, повьшение статической прочности гранул и агрономической эффект 1вности удобрения.

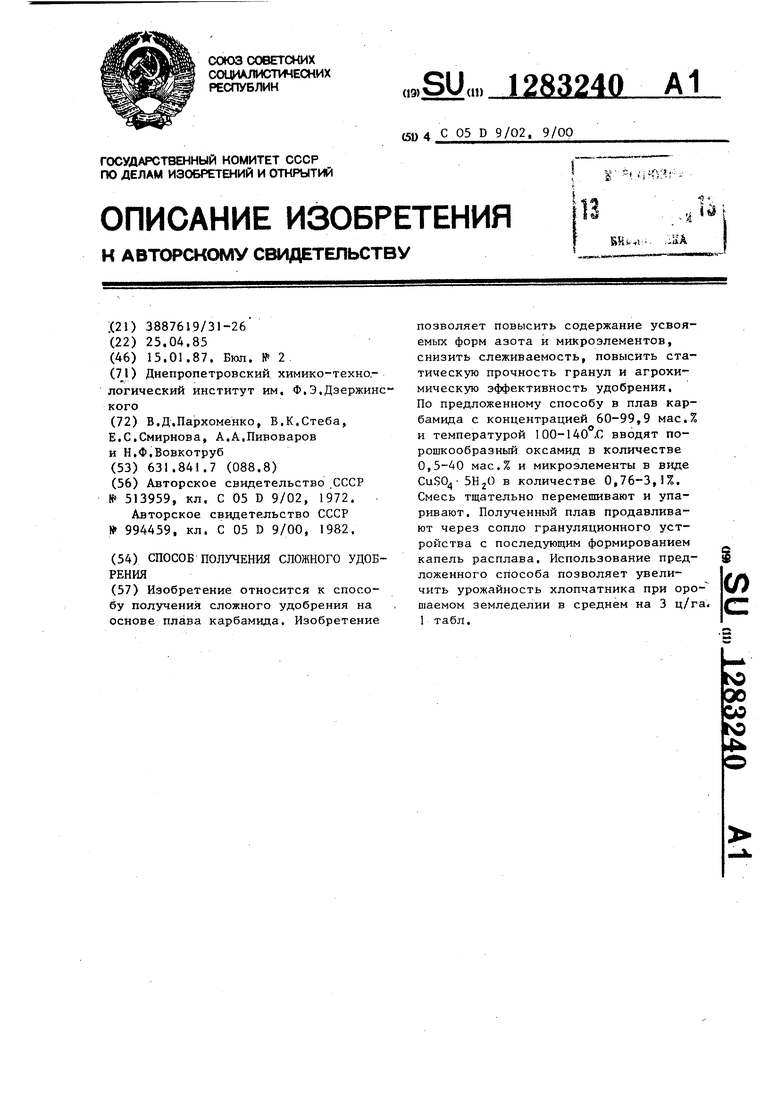

Пример 1, К 161,7 г плава карбамида,содержащего 60% COCNH) при t 100 С добавляют 2,5 г порошкообразного оксамида (0,5 мас,% и 0,78 г Си50ц-5HjO(0,2% Си). Смесь тщательно перемешивают в гранулято- ре, изготовленном из нержавеющей стали, и упаривают до содержания воды в плаве 0,3%, Полученный плав продавливают,через сопло грануляционного устройства с последующими формированием капель расплава и гранулы сферической формы в объеме

.керосина. После экстракции керосина с поверхности гранул петролейным эфиром продукт сушат при Т 343 К

до условно нулевой влажности. Статическую прочность гранул и слеживае- мость определяют по стандартным для карбамида методикам. Время полного растворения гранул Орр определяли на лабораторной установке методом измерения электропроводности раствора полученного после растворения гранул. Навеску гранулированного удобре15

Смесь тшательно перемешивают в гран ляторе, изготовленном из нержавеющ стали, и продавливают через сопло грануляционного устройства с послед ющим формированием капель расплава в гранулы сферической формы в объе керосина. После экстракции керосин с поверхности гранул продукт сутааг при Т 343 К до условно Нулевой влажности. Результаты испытаний гр нулированного продукта произведены в таблице (пример 2) ,

Пример 3,К 85,5 г плава карбамида, содержащего 98% CO(NE)2 при t 120 С добавляют 15 г поро кообразного оксамида (15 мас,%) и 1,36 г CuSO 5H20 (0,35% Си), Смес тщательно перемешивают в гранулято ре, изготовленном из нержавеющей стали, и упаривают до содержания в ды в плаве 0,2%, Плав продавливают через сопло грануляционного устрой ства с последуюпшм формированием, капель расплава в гранулы сфериче кой формы в объеме керосина. После экстракции керосина петролейным эфиром продукт сушат до условно- нулевой влажности при К, Результаты исследования физико-механ ческих свойств продукта приведены в таблице.(пример 3),

В таблице приведены также физик механические свойства гранулирован

20

25

30

35

ния помещали на пористый фильтр ячей- о удобрений без оксамида (прототип), содержащих менее 0,5 мас,% оксамида (пример 4) и более 40 мас оксамида (пример 5), а также физико-механические свойства гранулиро ванных удобрений без микродобавок (примеры 6,7),

ки между двумя слоями предварительно промытого и просушенного песка, Для моделирования процесса растворения гранул в условиях промывного режима в ячейку с помощью микродо- зирующего насоса с постоянной скоростью м/с пропускали воду.

Из данных, приведенных в таблице (примеры 1,2,3,8,10), следует, что поставленная цель может быть

Во всех опытах масса навески и объем - воды в системе оставались постоянными и равнялись 1,5 г и 60 мл. Сред- Q достигнута только в сочетании нюю скорость растворения V(,p рассчи- CO(NH2)2 (CONH)-CuS04-5Н20, Только

1/€,

Сотывали по формуле VC.Q - i / i, „ .держание меди в растворе, после полного растворения гранул определяли спектрофотометрически по максимуму поглощения при 9 809 нм. Физико- механические характеристики гранулированных удобрений приведены в таблице, (пример 1),

55

.в предлагаемых пределах концентраций оксамида сульфат меди В расплаве взаимодействует как с карбамидом, так и с поверхностью частиц оксамид При этом хемосорбционное взаимодейс вие CuS04-(CONH2. ).2. не нарушается даже при полном разрушении гранул, что и приводит к снижению потерь аз

fO

15

832402

Пример 2, К57,8г плава карбамида,,содержащего 99,9% COCNHj) при t 140 С добавляют 40 г (40 мас,%) порошкообразного оксами- 5 да и 3,12 г ,.,0 (0,8% Си),

Смесь тшательно перемешивают в грану- ляторе, изготовленном из нержавеющей стали, и продавливают через сопло грануляционного устройства с последующим формированием капель расплава в гранулы сферической формы в объеме керосина. После экстракции керосина с поверхности гранул продукт сутааг при Т 343 К до условно Нулевой влажности. Результаты испытаний гранулированного продукта произведены в таблице (пример 2) ,

Пример 3,К 85,5 г плава карбамида, содержащего 98% CO(NE)2 при t 120 С добавляют 15 г порошкообразного оксамида (15 мас,%) и 1,36 г CuSO 5H20 (0,35% Си), Смесь тщательно перемешивают в гранулято- ре, изготовленном из нержавеющей стали, и упаривают до содержания воды в плаве 0,2%, Плав продавливают через сопло грануляционного устройства с последуюпшм формированием, капель расплава в гранулы сферической формы в объеме керосина. После экстракции керосина петролейным эфиром продукт сушат до условно- нулевой влажности при К, Результаты исследования физико-механических свойств продукта приведены в таблице.(пример 3),

В таблице приведены также физико- механические свойства гранулирован20

25

30

35

удобрений без оксамида (прото

тип), содержащих менее 0,5 мас,% оксамида (пример 4) и более 40 мас.% оксамида (пример 5), а также физико-механические свойства гранулированных удобрений без микродобавок (примеры 6,7),

Из данных, приведенных в таблице (примеры 1,2,3,8,10), следует, что поставленная цель может быть

остигнута только в сочетании CO(NH2)2 (CONH)-CuS04-5Н20, Только

55

.в предлагаемых пределах концентраций оксамида сульфат меди В расплаве взаимодействует как с карбамидом, так и с поверхностью частиц оксамида. При этом хемосорбционное взаимодействие CuS04-(CONH2. ).2. не нарушается даже при полном разрушении гранул, что и приводит к снижению потерь азо3

та и микроэлементов даже в условиях орошаемого земледелия. При использовании в сочетании с оксамидом других микроэлементов (кобальт и др.) последние в расплаве взаимодействуют только с карбамидом и при растворении гранул в условиях орошаемого земледелия совместно с карбамидом вымьгоается в глубинные слои почвы и становятся недоступными для растений (пример 7). Кроме того, физико- механические свойства полученных гранулированных удобрений уступают гранулам аналогичного состава с микродобавками Си (пример 8).

Как видно из данных, представленных в таблице, физико-механические свойства гранулированных удобрений, не содержащих микродобавок Си (примеры 6,12), а также свойства удобрений, полученных в условиях прО тотипа, уступают аналогичным свойствам удобрений, полученных по предложенному способу.

Свойства удобрений, содержащих менее 0,5 мас.% оксамида (пример 4) сравнимы со свойствами удобрений, получаемых в условиях прототипа. В указанных удобрениях не обеспечивается полное связьшание микродобавок меди с оксамидом, что приводит к частичному их вымьшанию при растворении гранул в условиях орошаемого земледелия.

Грануляция плава, содержащего более 40 мас.% (пример 5), не протекает в результате неполного смачивания оксамида плавом карбамида,

Из данных таблицы (пример 11) видно, что вводить плав карбамида более 0,8% Си нецелесообразно, так как это приводит к ее переходу в раствор при растворении гранул и повышению слеживаемости, средней скорости растворения и снижению статической прочности гранул. Введение в плав карбамида менее 0,2% меди не обеспечивает растения необходимым количеством микроэлементов и физико- механические свойства полученных удобрений сравнимы со свойствами карбамидоксамидных удобрений, не содержащих микроэлементов (пример 9, 13).

Оксамид - белый кристаллический порошок, содержащий как и карбамид

832404

азот в амидной форме, малорастворим .в воде (0,4 кг/м при 300 К и л. 0,6 кг/м при 373 К), не гигроскопичен.

5 Взаимодействие металла (меди) с поверхностью частиц оксамида приводит к образованию достаточно прочных соединений, не разрушающихся даже при растворении гранул. Это препятШ ствует вымыванию микроэлементов в глубинные почвы в условиях орошаемого земледелия и способствует их постепенному усвоению растениями совместно с азотом оксамида, В отличие

15 от предлагаемого способа на орошаемом земледелии в условиях прототипа микроэлементы совместно с карбамидом переходят в раствор, что приводит к их вымыванию оросительными водами

20 совместно с карбамидом в глубинные почвы.

Образование метил-оксамид-карба- мидного комплекса в расплаве с координацией соединений микроэлементов

на поверхности частиц оксамида является отличительной особенностью предлагаемого способа и характерно только для соединений Сц (II), Дру гие микроэлементы (СО, Zn и др,) в

30 системе CO(NH)-(CONHj координируют только с карбамродом через кислородный атом СО-группы и при растворении гранул удобрений переходят совместно с карбамидом в

35 раствор.

Использование предлагаемого способа позволяет увеличить урожайность при орощаемом земледелии в среднем : на 3 ц/га,

40

Формула изобретения

Способ получения сложного удобре- |ния, включающий введение в плав кар45 бамида концентрацией 60-99,9 мас,% .

и температурой JOO-140 C ьикроэле- . ментов в виде CuS04 ЗН О в количестве 0,76-3,1%, отличающийся тем, что, с целью повьг50 щения содержания усвояемых форм азота и микроэлементов, снижения слеживаемости, повышения статической прочности гранул и агрохимической эффективности удобрения, в плав до55 полнительно вводят порошкообразный оксамид в количестве 0,5-40 мас.%.

рототип Карбамид + 0,1%

+ 4,0% Си:

редлагаемый Карбамид + 0,5%

1оксамида + 0,2 Си

2Карбамид + 40% оксамида + 0,8% Си

3Карбамид + 15% оксамида + 0,35% Си

4Карбамид + 0,3% оксамида + 0,2% Си

5Карбамид + 45% оксамида + 0,5% Си

6 Карбамида + 20% оксамида

До 0,28

0,02

Гра неп кар

+ 20% + 0,2% Си

+ 20% + 0,2% Си

0,05

Карбамид +20% оксамида +.0,15%Си Карбамид + 20% оксамида + 0,80% Си 0,01

Карбамид +20% оксамида + 0,85% Си 0,07

Карбамид + 40% оксамидаКарбамид + 40% оксамида + 0,15% Си

13,3-13,0 5,1-6,5 1,5-1,7

8,1

17,5 Практически не слеживается

п

5,0

12,3.

13,1 7,0

1.2

Грануляция не протекает в результате неполного смачивания оксамида плавом карбамида

7,4

Практически не слеживается

,3

12,1

ti

,.8

12,6

11,2

10,2 9.8

17,1 17,7

ч

Практически не ележива.ется

1,6

Практически не слеживается

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного медленнодействующего азотного удобрения | 1985 |

|

SU1346634A1 |

| Способ получения гранулированного азотсодержащего удобрения | 1983 |

|

SU1281556A1 |

| Способ получения гранулированного карбамида | 1984 |

|

SU1357403A1 |

| Способ получения гранулированного медленнодействующего оксамидсодержащего удобрения | 1982 |

|

SU1101438A1 |

| КОМПЛЕКСНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2261235C2 |

| Способ получения медленнодействующего оксамидсодержащего удобрения | 1983 |

|

SU1096262A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА И ГРАНУЛЯЦИОННАЯ БАШНЯ | 2004 |

|

RU2281270C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2001 |

|

RU2170720C1 |

| Способ получения гранулированных азотных удобрений | 1987 |

|

SU1544758A1 |

| Способ получения медленнорастворимого азотного удобрения | 1983 |

|

SU1137094A1 |

Изобретение относится к способу получения сложного удобрения на основе плава карбамида. Изобретение позволяет повысить содержание усвояемых форм азота и микроэлементов, снизить слеживаемость, повысить статическую прочность гранул и агрохимическую эффективность удобрения. По предложенному способу в плав карбамида с концентрацией 60-99,9 мас.% и температурой 100-140 -С вводят порошкообразный оксамид в количестве 0,5-40 мас.% и микроэлементы в виде 5Н20 в количестве 0,76-3,1%. Смесь тщательно перемешивают и упаривают. Полученный плав продавливают через сопло грануляционного устройства с последующим формированием капель расплава. Использование предложенного способа позволяет увеличить урожайность хлопчатника при оро- шаемом земледелии в среднем на 3 ц/га. 1 табл. О)

| Способ получения сложного удобрения | 1972 |

|

SU513959A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения сложного удобрения | 1980 |

|

SU994459A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-01-15—Публикация

1985-04-25—Подача