1

Изобретение относится к технологии минеральных удобрений и может быть использовано при производстве гранулированного карбамида с улучшенными физико-механическими свой- ствами.

: Цель изобретения - повышение прочно стИ5 снижение слеживаемости и переохлаждения плава при грануляции

Пример 1. В лабораторный Ш грануляторд изготовленный из нержавеющей стали и снабженный термометром и мешалкой для равномерного распределения оксамида в расплаве, помещают 300 г расплава карбамида,со-- 15 держащего 3 г воды (1 мас.%) с температурой 100 Со В плав при перемешивании вводят 3 г порошкообразного оксамида (1 масД). Полученную смесь продавливают через фторопластовое 20 сопло гранулятора с последующим формированием образующихся капель в гранулы сферической формы (d,- 2-3 мм) . Температура кристаллизации плава, определенная методом ДТА, составляет 5 96°С. Статическая прочность гранул 800 г/гран.5 слеживаемость 0,09 кг/см ,

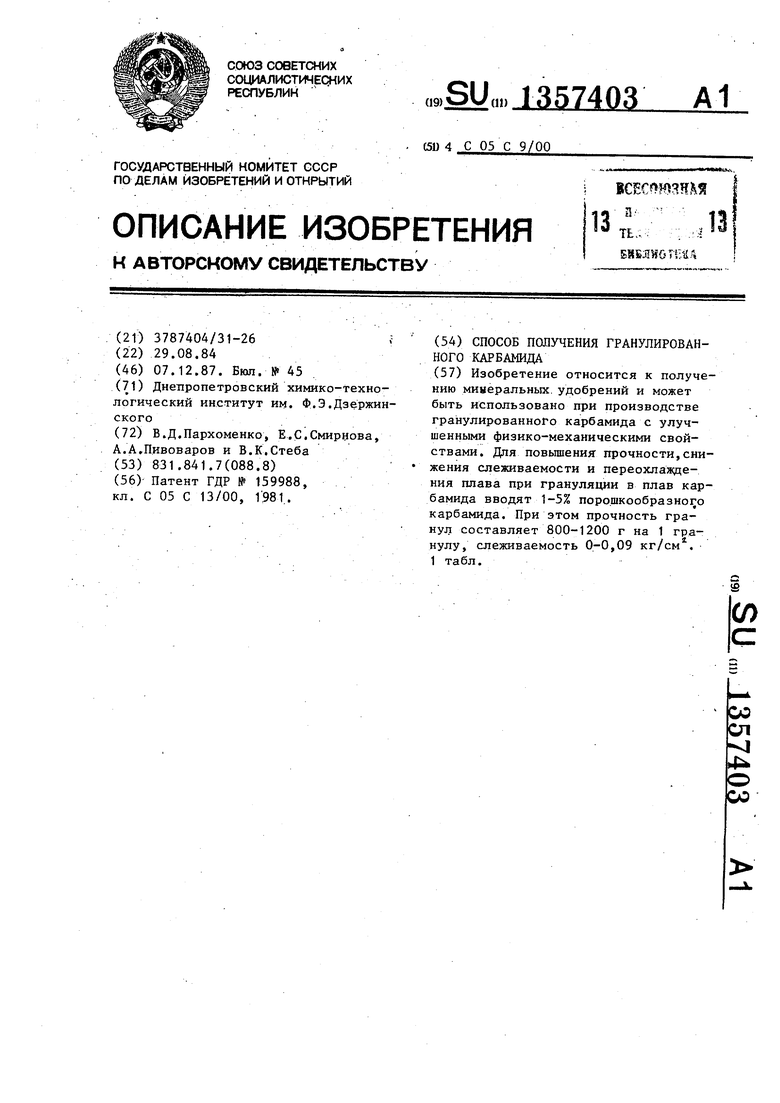

Примерь 2-7 реализации способа получения гранулированного карбамида Приведены в таблице, где указаны физико-механические характеристики гранулированных азотных удобрений.

Как видно из данных таблицы,, введение в плав Kap6aNMAa порошкообразного оксам 1да в количестве менее 1% нецелесообразно, так как физико-механические характеристики гранулированных удобрений незначительно отличаются от аналогичных показателей известного (пример 5), Введение в плав более 5% оксамида также нецелесообразно, так как по ставленная цель достигается при содержании оксамида

357АОЗ2

образно,, так как при Т 96 С плав, содержащий , 1% оксамида, кристаллизу- , ется. Грануляция при температурах вы30

40

ше 130 С приводит к повышенному содержанию токсичного для рас тений продукта - биурета. При Т 135 С в условиях примеров 1-3 содержание биурета в гранулах удобрения составляет соответственно 2,2; 1,8; 1,3%, В предлагаемом способе содержание биурета в образцах не превьшает 0,4%, Проводить грануляцию расплава, содержащего более 2,0% воды, нецелесообразно, так как гранулированный продукт имеет повышенную влажность и слеживаемость (1,2 и 0,25% соответственно в условиях содержания воды в расплаве 3,0%). Глубокое упаривание исходного рас)1лава ( 99,5%) приводит к частичному разложению карбамида с образованием биурета (при грануляции плава при Т 100°С, содержащего 99,8% CO(NHj)2-, конечный продукт загрязнен 0,8% биурета),

Из приведенной в примерах 1-3, 6-7 сравнительной характеристики кондиционирующего действия оксамида и ДЦЦА следует, что гранулы, содержащие оксамид, по прочности в 1,6-2,1 раза превышают аналогичные-гранулы, содержащие ДЦДД, и кондиционирование карбамида ДЦДА не обеспечивает снижение слеживаемости и эффекта пе- реохлалсдения плава при грануляции,

Установленное различие в физико- механических характеристиках гранул объясняется тем, что в отличие от о: самида введение 1-5% ДЦДА не спо-- собствует формированию мелкокристал- лического продукта.

Таким образом, поставленная цель может быть достигнута только в интервале указ 1нных параметров.

Предлагаемый способ прошел успешв расплаве 5%, Более высокое содержа 55 ные опытно-промышленные испытания и

полученные удобрения показали высокую эффективность при выращивании риса, хлопчатника.

Формула изобретения Способ получения гранулированного карбаг-шда, включающий введение в плав карбамида a fflдcoдepжaщeй кондиционирующей добавки, о т л и ч а ние оксамида не приводит к улучшенрпо физико-механических свойств удобрений, кроме увеличения прочности (пример 4), и увеличению температуры кристаллизации плава, Кроме того, удобрения, содержащие более 5% оксамида, относятся к удобрениям пролонгированного действия и отличаются от традиционных растворимых форм не только набором физико-механических свойств, но и физико-химическими про- цессамт-ц нротекакддими в расплаве при гранулообразоБания.

55

ляцию плана при

Проводить грану- 100 С нецелесою щ и и с я тем, что, с целью повышения прочности, снижения слеживаемости и переохлаждения плава карбамида, в качестве кондиционирующей добавки используют порошкообразный оксамид в количестве 1-5 мас,%.

5 0 5

0

0

ше 130 С приводит к повышенному содержанию токсичного для рас тений продукта - биурета. При Т 135 С в условиях примеров 1-3 содержание биурета в гранулах удобрения составляет соответственно 2,2; 1,8; 1,3%, В предлагаемом способе содержание биурета в образцах не превьшает 0,4%, Проводить грануляцию расплава, содержащего более 2,0% воды, нецелесообразно, так как гранулированный продукт имеет повышенную влажность и слеживаемость (1,2 и 0,25% соответственно в условиях содержания воды в расплаве 3,0%). Глубокое упаривание исходного рас)1лава ( 99,5%) приводит к частичному разложению карбамида с образованием биурета (при грануляции плава при Т 100°С, содержащего 99,8% CO(NHj)2-, конечный продукт загрязнен 0,8% биурета),

Из приведенной в примерах 1-3, 6-7 сравнительной характеристики кондиционирующего действия оксамида и ДЦЦА следует, что гранулы, содержащие оксамид, по прочности в 1,6-2,1 раза превышают аналогичные-гранулы, содержащие ДЦДД, и кондиционирование карбамида ДЦДА не обеспечивает снижение слеживаемости и эффекта пе- реохлалсдения плава при грануляции,

Установленное различие в физико- механических характеристиках гранул объясняется тем, что в отличие от о: самида введение 1-5% ДЦДА не спо-- собствует формированию мелкокристал- лического продукта.

Таким образом, поставленная цель может быть достигнута только в интервале указ 1нных параметров.

Предлагаемый способ прошел успеш

ю щ и и с я тем, что, с целью повышения прочности, снижения слеживаемости и переохлаждения плава карбамида, в качестве кондиционирующей добавки используют порошкообразный оксамид в количестве 1-5 мас,%.

Составитель Г.Сальникова Редактор Н.Бобкова Техред М.Ходанич Корректор А.Тяско

Заказ 5942/22 Тираж 408 Подписное ВНИИПИ Государственного к ьштета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.йроектная;4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного азотсодержащего удобрения | 1983 |

|

SU1281556A1 |

| Способ получения гранулированного медленнодействующего азотного удобрения | 1985 |

|

SU1346634A1 |

| Способ получения сложного удобрения | 1985 |

|

SU1283240A1 |

| Способ получения гранулированного карбамида | 1984 |

|

SU1289865A1 |

| Способ получения гранулированного медленнодействующего оксамидсодержащего удобрения | 1982 |

|

SU1101438A1 |

| Способ получения медленнодействующего гранулированного оксамидсодержащего удобрения | 1981 |

|

SU990753A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2009 |

|

RU2407721C1 |

| Способ получения медленнодействующего оксамидсодержащего удобрения | 1983 |

|

SU1096262A1 |

| Способ получения гранулированного карбамида | 1986 |

|

SU1452806A1 |

| Способ получения азотных удобрений | 1984 |

|

SU1198049A1 |

Изобретение относится к получению минеральных, удобрений и может быть использовано при производстве гранулированного карбамида с улучшенными физико-механическими свойствами. Для повьшения прочности,снижения слеживаемости и переохлаждения плава при грануляции в плав карбамида вводят 1-5% порошкообразного карбамида. При этом прочность гранул составляет 800-1200 г на 1 гранулу, слеживаемость 0-0,09 кг/см . 1 табл. 00 ел -vl 4

| Способ получения полиорганосилоксановых жидкостей | 1962 |

|

SU159988A1 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-12-07—Публикация

1984-08-29—Подача