10

15

Изобретение относится к бытовой технике, а именно к колбам к термосам с вакуумной изоляцией.

Целью изобретения является увеличение долговечности и уменьшение трудозатрат на изготовление колбы за счет обеснечения возможности образования вакуумплотного соединения деталей колбы, изготовленных из разного металла, исключением сварки путем снабжения колбы дополнительным кольцом и покрытия сопрягаемых сторон соединяемых деталей слоем мягкого металла.

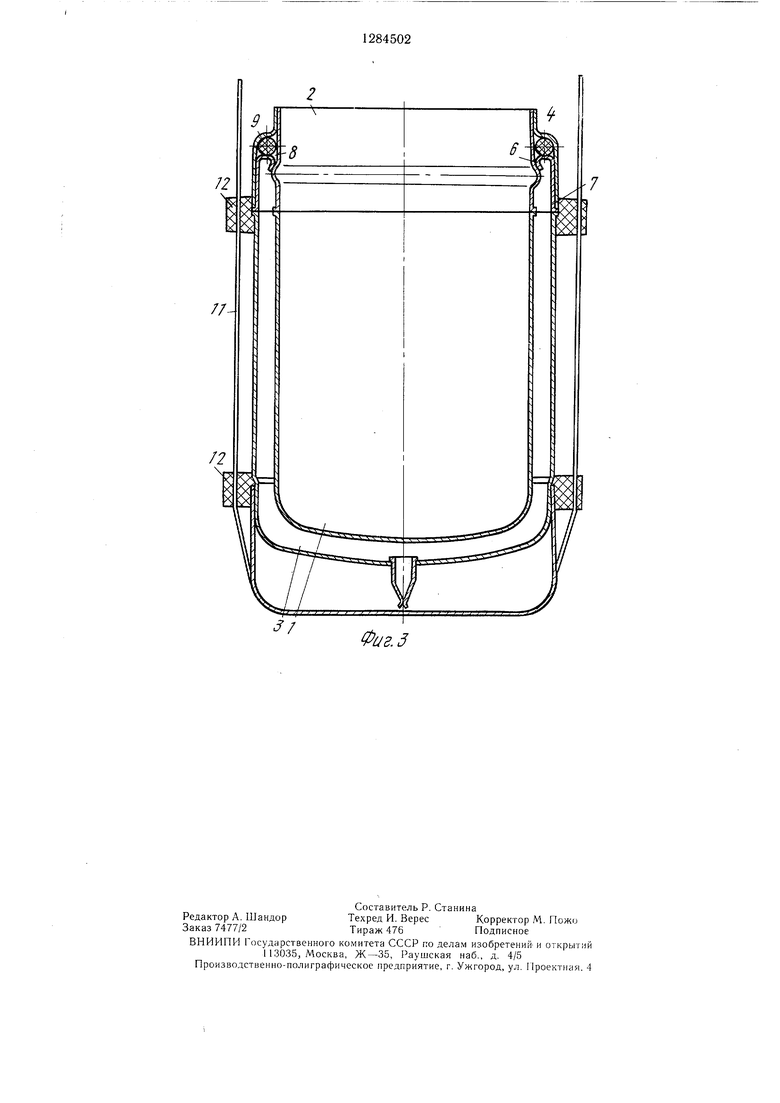

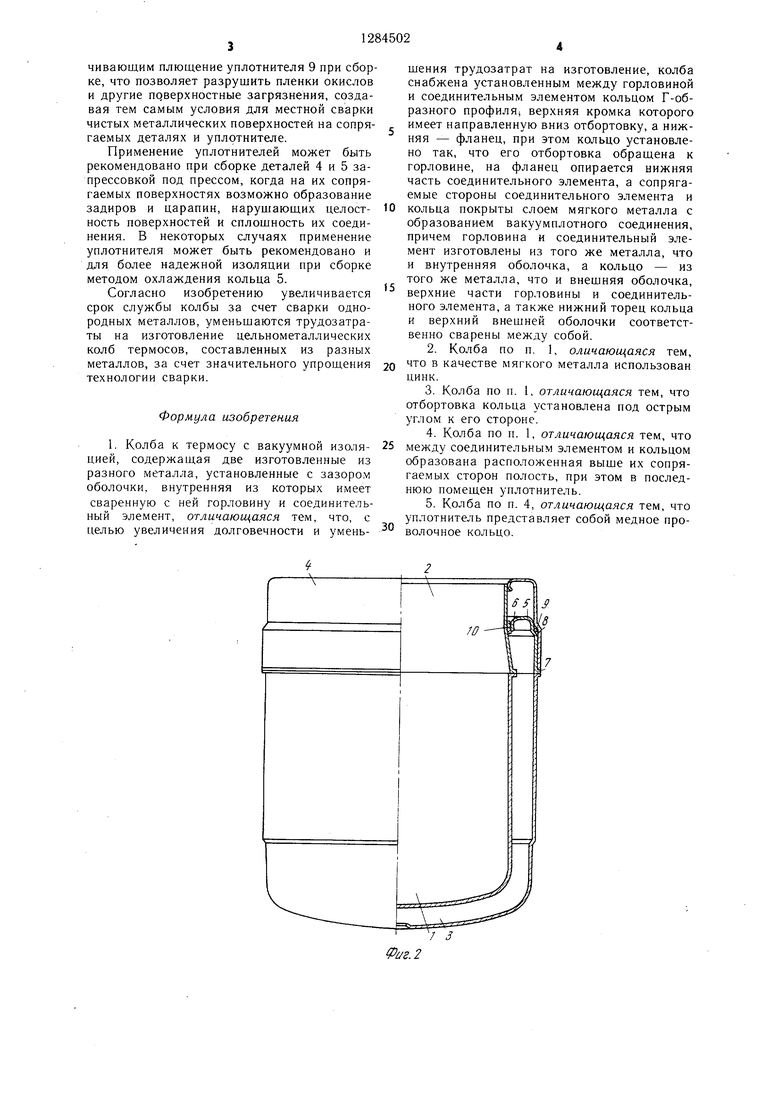

На фиг. 1 показана предлагаемая колба, общий вид; на фиг. 2 и 3 - варианты выполнения колбы.

Колба содержит две изготовленные из разного металла, установленные с зазором оболочки 1 и 2, (фи этом внутренняя оболочка 2 имеет сваренную с ней горловину 3, а внешняя оболочка 1 -- соединительный элемент 4.

Межстенное пространство в колбе образовано благодаря наличию кольца 5 Г-об- разного профиля, которым дополнительно снабжена колба. Верхняя кромка кольца имеет направленную вниз отбортовку 6, а нижняя -- фланец 7. Кольцо установлено так, что его отбортовка обращена к горло- 25 вине, а на его фланец опирается нижняя часть соединительного элемента 4.

Верхний торец внешней оболочки 1 колбы и нижний торец кольца 5 сварены между собой так же, как верхняя часть горловины 3 с соединительным элементом 4. Причем горловина 3 и соединительный элемент 4 изготовлены из того же металла, что и внутренняя оболочка 2, а кольцо 5 - из того же металла, что и внешняя оболочка 1.

В приводимой конструкции колбы к термосу предусматривается изготовление кольца 5 и внещней оболочки 1 из алюминиевого сплава, а внутренней оболочки 2, горловины 3 и соединительного элемента 4 - из нержавеющей стали. При этом обеснечиваможет быть выполнена под острым углом к его стороне. В качестве мягкого металла может быть использован цинк.

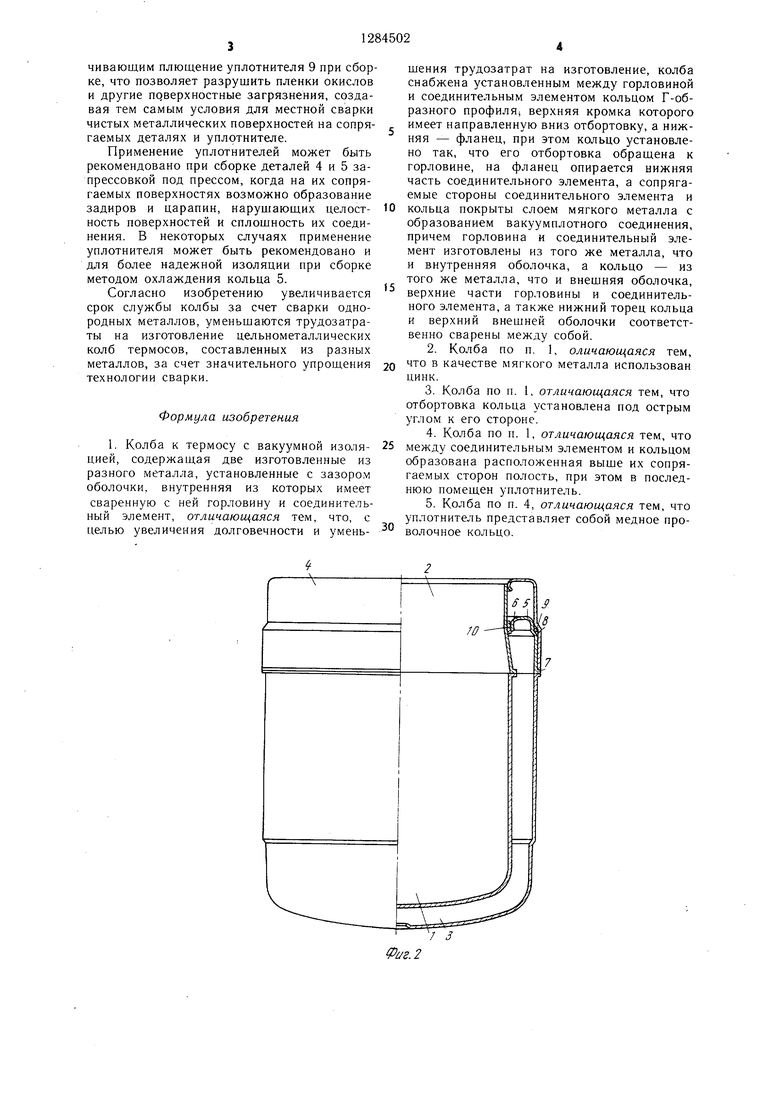

Между соединительным элементом 4 и кольцом 5 образована расположенная выше их сопрягаемых сторон полость 8 (фиг. 2), куда помещен уплотнитель 9, который может представлять собой медное проволочное кольцо.

В конструкции колбы к термосу предусмотрено также наличие теплоизолирующей (стеклопластиковой) прокладки 10.

В выполнении колбы по фиг. 3 предусмотрена мягкая ручка (на чертеже оборвана) термосов. Ручка продета сквозь декорактив- ные кольца 12, верхнее из которых установлено по месту стыковки соединительного элемента 4 с внешней оболочкой 1 и закрывает зону перехода одного металла к другому. В качестве уплотнителя 9 может быть применена вакуумная резина или «фторопласт-4.

Сборка колбы осуществляется в следующей последовательности.

Первоначально сваривают выполненные из нержавеющей стали внутреннюю оболочку 2 с горловиной 3. Надевают на горловину стеклопластиковую теплоизолирующую прокладку 10. Затем отдельно производят напрессовку соединительного элемента 4, выполненного из нержавеющей стали, на кольцо 5 Г-образного лфофиля, выполненного из алюминиевого сплава. Напрессовку соединительного элемента 4 колбы производят до упора его во фланец 7 кольца 5. Величину фланца из эстетических соображений выполняют равной соединительного элемента 4.

В выполнении колбы по фиг. 1 прессовое соединение осуществляют охлаждением перед сборкой кольца 5 в жидком азоте. После сборки деталей 4 и 5 их пристыковывают к горловине 3, сваренной с внутренней оболочкой 2. Когда кольцо 5 своей отбортовкой

20

35

ется сварка попарно однородных металлов 40 будет приведено в контакт с прокладкой 10,

традиционными видами сварки и, кроме того, достигается изготовление из нержавеющей стали деталей колбы, действительно сопри- касаемых с пищевыми продуктами - внутренней оболочки 2 и горловины 3, а также

оно будет отцентрировано по горловине 3. Вследствие этого круговой зазор между внутренней и внешней оболочками будет равномерный. Затем производят приварку нержавеющего соединительного элемента 4 к

соединительного элемента 4, соприкасаемого 45 нержавеющей горловине 3 и пристыковывают с продуктом при опорожнении колбы.внещнюю оболочку 1, центрируя ее по фланЦелостность конструкции колбы достигается благодаря спязи кольца 5 с соединительным элементом 4, осунхествляемой неподвижным сопряжением их одноименных поцу 7 кольца 5. После этого сваривают выпол- неные из алюминиевого сплава кольцо 5 с внущней алюминиевой оболочкой 1.

В выполнении колбы по фиг. 2 на кольце

верхностей. Для чего наружный размер коль- 5 Г-образного профиля и соединительно.м

элементе 4 предусматривают наклонные площадки, образующие полость 8, расположенную выше их сопрягаемых сторон, в которую помещен уплотнитель 9, представляющий со- 55 бой медное кольцо, изготовленное, например.

ца 5 выполнен с натягом по отношению к внутреннему, сопрягаемому с ним размеру, соединительного элемента 4. Сопрягаемые стороны кольца 5 и соединительного элемента 4 покрыты слоем мягкого металла с образованием вакуумплотного соединения. Для удобства центрирования кольца 5 по отнощению к горловине его отбортовка

из проволоки диаметром 1,0-1,25 м,м. При этом предполагается выполнение указанных площадок на деталях 4 и 5 размером, обеспе

5

может быть выполнена под острым углом к его стороне. В качестве мягкого металла может быть использован цинк.

Между соединительным элементом 4 и кольцом 5 образована расположенная выше их сопрягаемых сторон полость 8 (фиг. 2), куда помещен уплотнитель 9, который может представлять собой медное проволочное кольцо.

В конструкции колбы к термосу предусмотрено также наличие теплоизолирующей (стеклопластиковой) прокладки 10.

В выполнении колбы по фиг. 3 предусмотрена мягкая ручка (на чертеже оборвана) термосов. Ручка продета сквозь декорактив- ные кольца 12, верхнее из которых установлено по месту стыковки соединительного элемента 4 с внешней оболочкой 1 и закрывает зону перехода одного металла к другому. В качестве уплотнителя 9 может быть применена вакуумная резина или «фторопласт-4.

Сборка колбы осуществляется в следующей последовательности.

Первоначально сваривают выполненные из нержавеющей стали внутреннюю оболочку 2 с горловиной 3. Надевают на горловину стеклопластиковую теплоизолирующую прокладку 10. Затем отдельно производят напрессовку соединительного элемента 4, выполненного из нержавеющей стали, на кольцо 5 Г-образного лфофиля, выполненного из алюминиевого сплава. Напрессовку соединительного элемента 4 колбы производят до упора его во фланец 7 кольца 5. Величину фланца из эстетических соображений выполняют равной соединительного элемента 4.

В выполнении колбы по фиг. 1 прессовое соединение осуществляют охлаждением перед сборкой кольца 5 в жидком азоте. После сборки деталей 4 и 5 их пристыковывают к горловине 3, сваренной с внутренней оболочкой 2. Когда кольцо 5 своей отбортовкой

0

5

оно будет отцентрировано по горловине 3. Вследствие этого круговой зазор между внутренней и внешней оболочками будет равномерный. Затем производят приварку нержавеющего соединительного элемента 4 к

элементе 4 предусматривают наклонные площадки, образующие полость 8, расположенную выше их сопрягаемых сторон, в которую помещен уплотнитель 9, представляющий со- бой медное кольцо, изготовленное, например.

из проволоки диаметром 1,0-1,25 м,м. При этом предполагается выполнение указанных площадок на деталях 4 и 5 размером, обеспечивающим плющение уплотнителя 9 при сборке, что позволяет разрушить пленки окислов и другие nqeepxHocTHbie загрязнения, создавая тем самым условия для местной сварки чистых металлических поверхностей на сопрягаемых деталях и уплотнителе.

Применение уплотнителей может быть рекомендовано при сборке деталей 4 и 5 запрессовкой под прессом, когда на их сопрягаемых поверхностях возможно образование задиров и царапин, нарушающих целостность поверхностей и сплошность их соединения. В некоторых случаях применение уплотнителя может быть рекомендовано и для более надежной изоляции при сборке методом охлаждения кольца 5.

Согласно изобретению увеличивается срок службы колбы за счет сварки однородных металлов, уменьшаются трудозатраты на изготовление цельнометаллических колб термосов, составленных из разных металлов, за счет значительного упрош,ения технологии сварки.

Формула изобретения

1. Колба к термосу с вакуумной изоляцией, содержащая две изготовленные из разного металла, установленные с зазоро.м оболочки, внутренняя из которых имеет сваренную с ней горловину и соединительный элемент, отличающаяся тем, что, с целью увеличения долговечности и умень

шения трудозатрат на изготовление, колба снабжена установленным между горловиной и соединительным элементом кольцом Г-об- разного профилЯ; верхняя кромка которого имеет направленную вниз отбортовку, а нижняя - фланец, при этом кольцо установлено так, что его отбортовка обращена к горловине, на фланец опирается нижняя часть соединительного элемента, а сопрягаемые стороны соединительного элемента и кольца покрыты слоем мягкого металла с образованием вакуумплотного соединения, причем горловина и соединительный элемент изготовлены из того же металла, что и внутренняя оболочка, а кольцо - из того же металла, что и внешняя оболочка, верхние части горловины и соединительного элемента, а также нижний торец кольца и верхний внешней оболочки соответственно сварены между собой.

2.Колба по п. 1, сличающаяся тем, что в качестве мягкого металла использован цинк.

3.Колба по п. 1, отличающаяся тем, что отбортовка кольца установлена под острым углом к его стороне.

4.Колба по п. 1, отличающаяся тем, что между соединительным элементом и кольцом образована расположенная выше их сопрягаемых сторон полость, при этом в последнюю помещен уплотнитель.

5.Колба по п. 4, отличающаяся тем, что уплотнитель представляет собой медное проволочное кольцо.

7J

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических вакуумных термосов | 1986 |

|

SU1459651A1 |

| Способ изготовления криогенных сосудов | 1987 |

|

SU1527449A1 |

| Способ изготовления теплоизоляционных колб металлических термосов | 1988 |

|

SU1620422A1 |

| ТЕРМОС | 1992 |

|

RU2018253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛБ МЕТАЛЛИЧЕСКОГО ТЕРМОСА | 1995 |

|

RU2089320C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ЖИДКИХ КОЛЛОИДНЫХ СУБСТАНЦИЙ И СУСПЕНЗИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ КОЛБЫ | 1992 |

|

RU2063159C1 |

| КОМПОЗИТНЫЙ ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2188356C2 |

| ЕМКОСТЬ ДЛЯ ЖИДКОСТИ | 1997 |

|

RU2121951C1 |

| Способ изготовления металлической колбы к термосу | 1989 |

|

SU1732923A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛБЫ ТЕРМОСА | 1991 |

|

RU2015681C1 |

Изобретение относится к бытовой технике. Целью изобретения является увеличение долговечности и уменьшение трудо5 затрат. Колба содержит оболочку 1 с соединительным элементом (СЭ) 4 и оболочку 2 с горловиной 3. Между оболочками 1 и 2 установлено кольцо 5 Г-образного профиля. Сопрягаемые стороны (СЭ) и кольца покрыты слоем мягкого металла с образованием вакуумплотного соединения. Горловина 3 и СЭ 4 изготовлены из этого же металла, что и оболочка 2, а кольцо из того же металла, что и оболочка 1, при этом все части колбы сварены по однородным материалам. 4 з.п. ф-лы, 3 ил. i 1(л 1С 00 4 СП о N5

| Патент США № 3331522, кл | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1987-01-23—Публикация

1984-10-22—Подача