Изобретение относится к прокатному производству, а именно к конструкциям волновых прокатных станов, и может быть использовано на металлургических и машиностроительных заводах, преимущественно для листовой прокатки труднодеформируемых заготовок.

Цель изобретения - повышение производительности прокатки путем увеличения числа одновременно работающих рабочих валков.

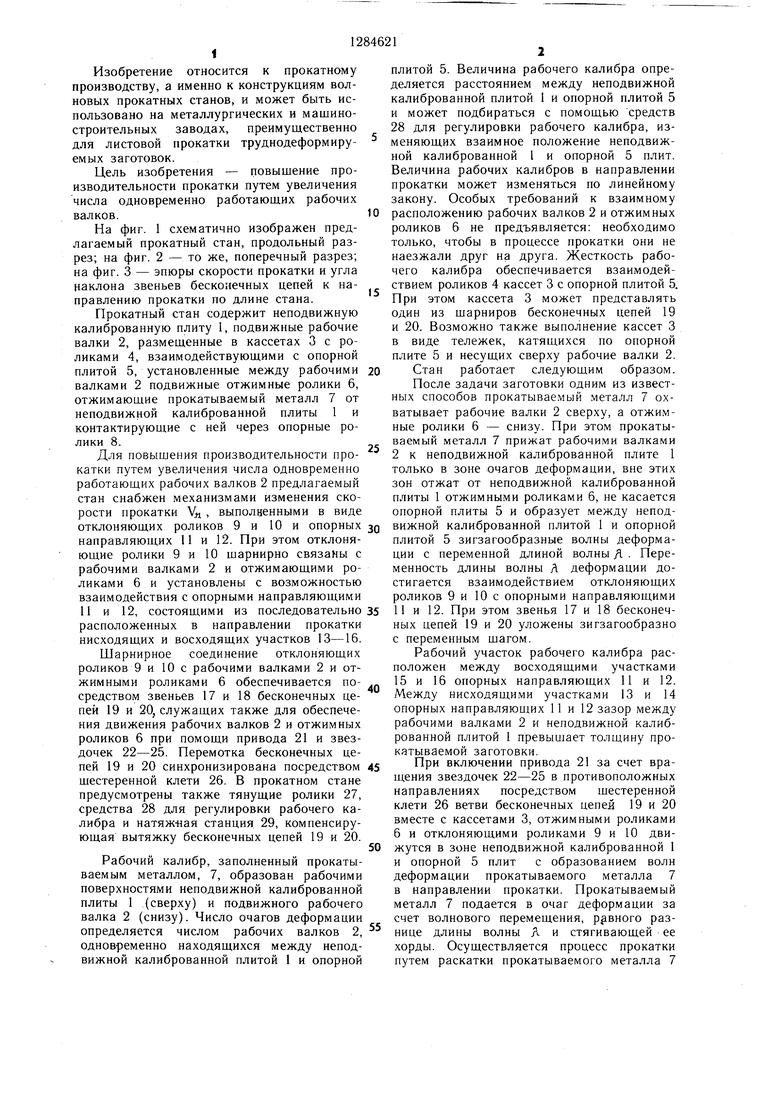

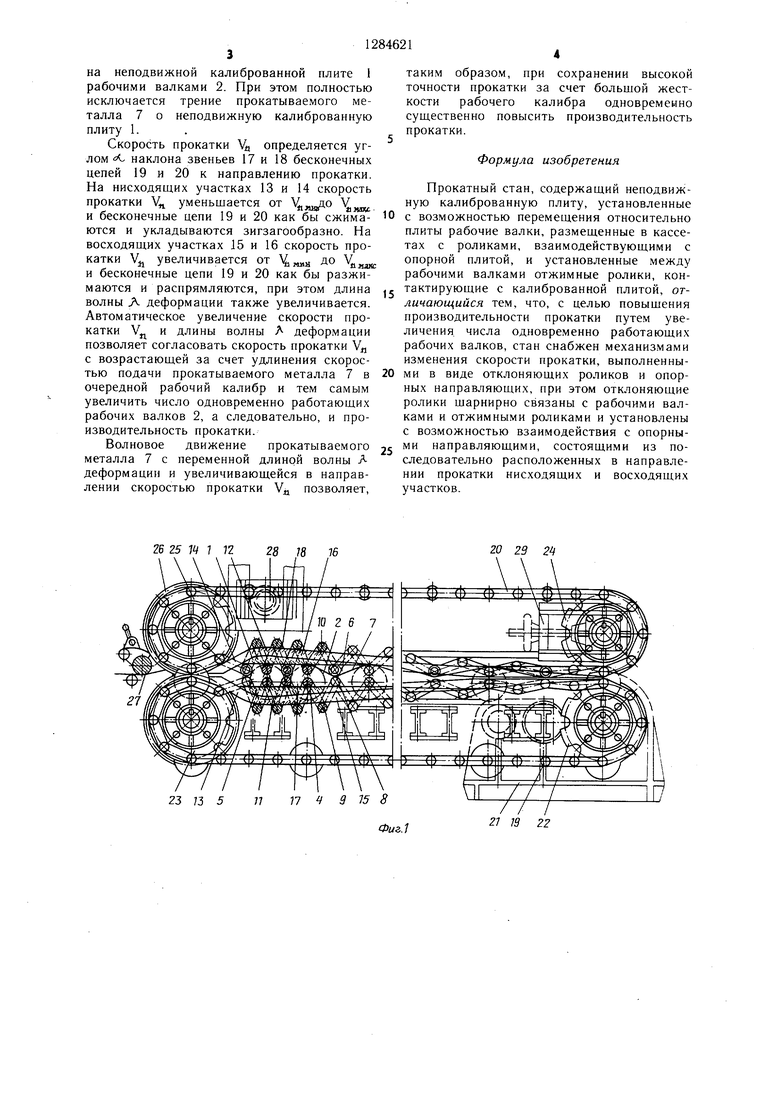

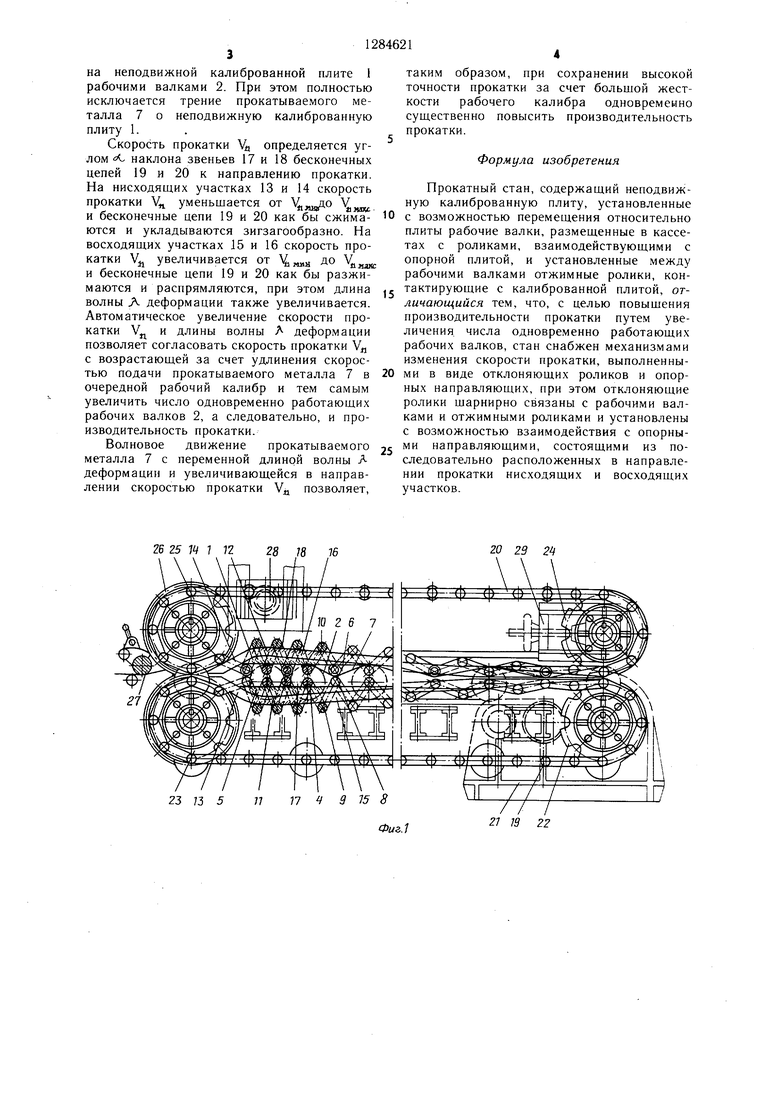

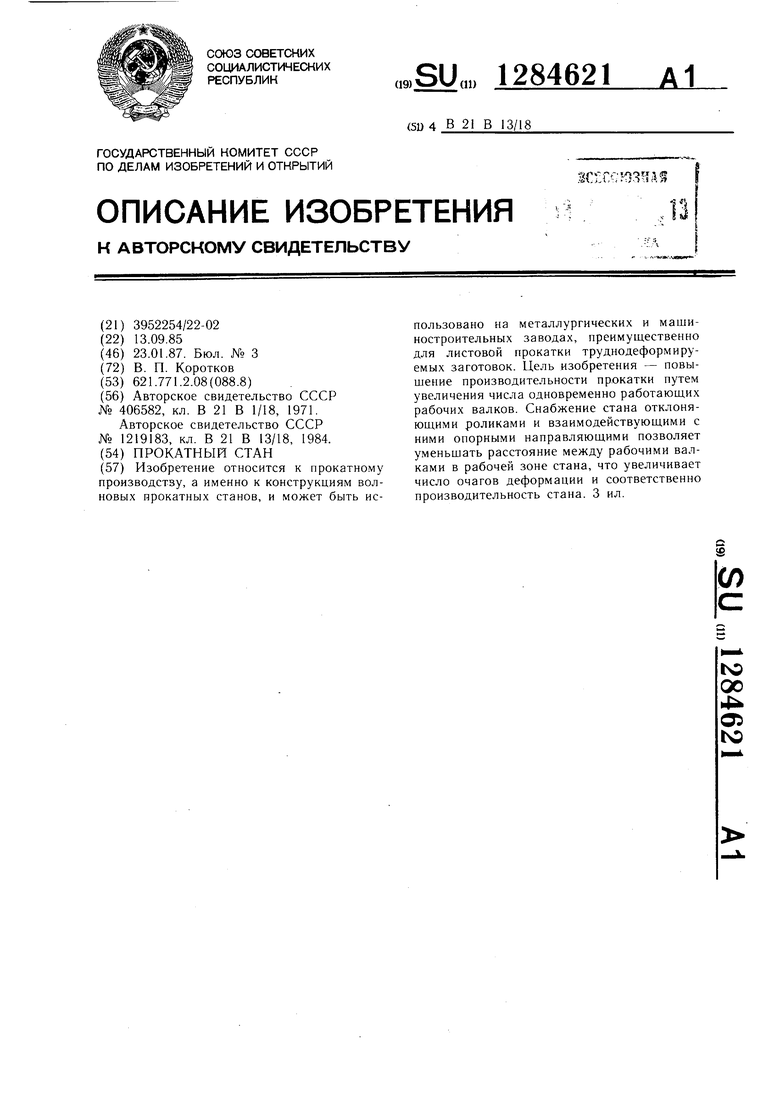

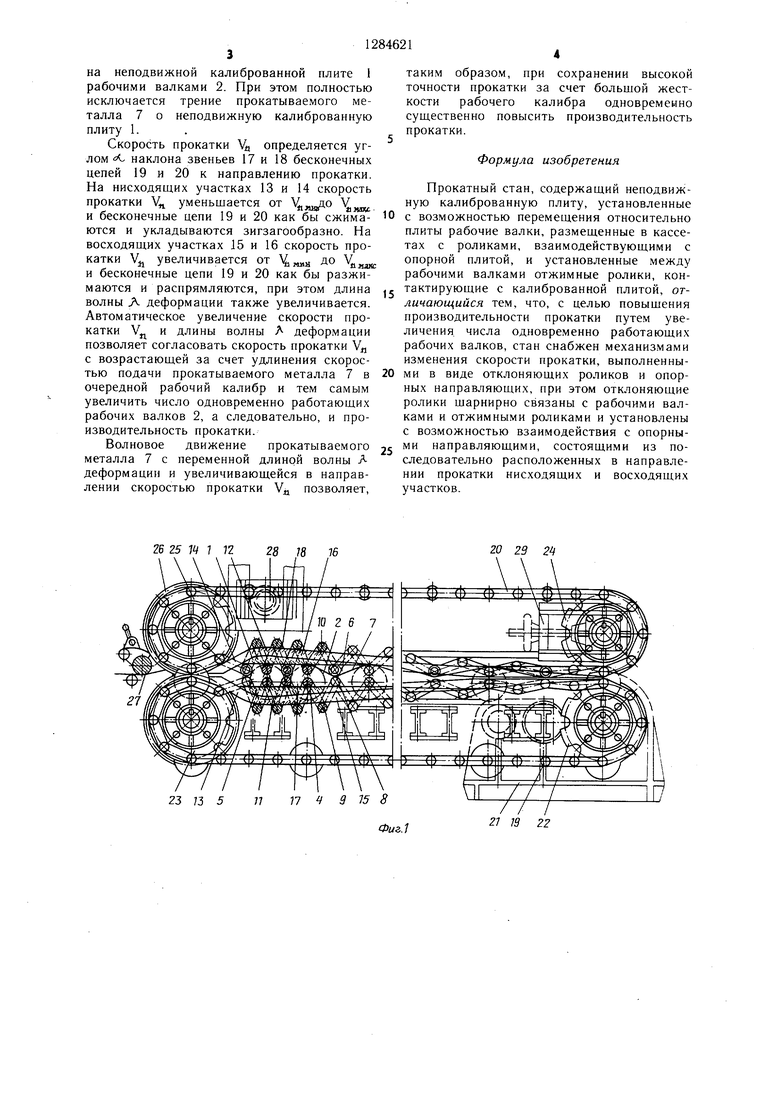

На фиг. 1 схематично изображен предлагаемый прокатный стан, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - эпюры скорости прокатки и угла наклона звеньев бесконечных цепей к направлению прокатки по длине стана.

Прокатный стан содержит неподвижную калиброванную плиту 1, подвижные рабочие валки 2, размещенные в кассетах 3 с роликами 4, взаимодействующими с опорной плитой 5, установленные между рабочими валками 2 подвижные отжимные ролики 6, отжимающие прокатываемый металл 7 от неподвижной калиброванной плиты 1 и контактирующие с ней через опорные ролики 8.

Для повышения производительности прокатки путем увеличения числа одновременно работающих рабочих валков 2 предлагаемый стан снабжен механизмами изменения скорости прокатки УЛ , выполненными в виде отклоняющих роликов 9 и 10 и опорных направляющих 11 и 12. При этом отклоняющие ролики 9 и 10 шарнирно связаны с рабочими валками 2 и отжимающими роликами 6 и установлены с возможностью взаимодействия с опорными направляющими 11 и 12, состоящими из последовательно расположенных в направлении прокатки нисходящих и восходящих участков 13-16. Шарнирное соединение отклоняющих роликов 9 и 10 с рабочими валками 2 и отжимными роликами 6 обеспечивается посредством звеньев 17 и 18 бесконечных цепей 19 и 20j служащих также для обеспечения движения рабочих валков 2 и отжимных роликов 6 при помощи привода 21 и звездочек 22-25. Перемотка бесконечных цепей 19 и 20 синхронизирована посредством шестеренной клети 26. В прокатном стане предусмотрены также тянущие ролики 27, средства 28 для регулировки рабочего калибра и натяж-ная станция 29, компенсирующая вытяжку бесконечных цепей 19 и 20.

Рабочий калибр, заполненный прокатываемым металлом, 7, образован рабочими поверхностями неподвижной калиброванной плиты 1 (сверху) и подвижного рабочего валка 2 (снизу). Число очагов деформации определяется числом рабочих валков 2, одновременно находящихся между неподвижной калиброванной плитой 1 и опорной

0

5

0

5

0

0

5

0

5

плитой 5. Величина рабочего калибра определяется расстоянием между неподвижной калиброванной плитой 1 и опорной плитой 5 и может подбираться с помощью средств 28 для регулировки рабочего калибра, изменяющих взаимное положение неподвижной калиброванной 1 и опорной 5 плит. Величина рабочих калибров в направлении прокатки может изменяться по линейному закону. Особых требований к взаимному расположению рабочих валков 2 и отжимных роликов 6 не предъявляется: необходимо только, чтобы в процессе прокатки они не наезжали друг на друга. Жесткость рабочего калибра обеспечивается взаимодействием роликов 4 кассет 3 с опорной плитой 5. При этом кассета 3 может представлять один из шарниров бесконечных цепей 19 и 20. Возможно также выполнение кассет 3 в виде тележек, катящихся по опорной плите 5 и несущих сверху рабочие валки 2.

Стан работает следующим образом.

После задачи заготовки одним из известных способов прокатываемый металл 7 охватывает рабочие валки 2 сверху, а отжимные ролики 6 - снизу. При этом прокатываемый металл 7 прижат рабочими валками 2 к неподвижной калиброванной плите 1 только в зоне очагов деформации, вне этих зон отжат от неподвижной калиброванной плиты 1 отжимными роликами 6, не касается опорной плиты 5 и образует между неподвижной калиброванной плитой 1 и опорной плитой 5 зигзагообразные волны деформации с переменной длиной волны Д . Переменность длины волны Д деформации достигается взаимодействием отклоняющих роликов 9 и 10 с опорными направляющими 11 и 12. При этом звенья 17 и 18 бесконечных цепей 19 и 20 уложены зигзагообразно с переменным шагом.

Рабочий участок рабочего калибра расположен между восходящими участками 15 и 16 опорных направляющих 11 и 12. Между нисходящими участками 13 и 14 опорных направляющих 11 и 12 зазор между рабочими валками 2 и неподвижной калиброванной плитой 1 превышает толщину прокатываемой заготовки.

При включении привода 21 за счет вращения звездочек 22-25 в противоположных направлениях посредством шестеренной клети 26 ветви бесконечных цепей 19 и 20 вместе с кассетами 3, отжимными роликами 6 и отклоняющими роликами 9 и 10 движутся в зоне неподвижной калиброванной 1 и опорной 5 плит с образованием волн деформации прокатываемого металла 7 в направлении прокатки. Прокатываемый металл 7 подается в очаг деформации за счет волнового перемещения, равного разнице длины волны Л и стягивающей ее хорды. Осуществляется процесс прокатки путем раскатки прокатываемого металла 7

на неподвижной калиброванной нлите 1 рабочими валками 2. При этом полностью исключается трение прокатываемого металла 7 о неподвижную калиброванную плиту 1.

Скорость прокатки % определяется углом « наклона звеньев 17 и 18 бесконечных цепей 19 и 20 к направлению прокатки. На нисходящих участках 13 и 14 скорость прокатки Уд уменьшается от ,щ

таким образом, при сохранении высокой точности прокатки за счет большой жесткости рабочего калибра одновременно существенно повысить производительность прокатки.

Формула изобретения

Прокатный стан, содержащий неподвижную калиброванную плиту, установленные

IfSff 4 f -jJ

и бесконечные цепи 19 и 20 как бы сжима- О с возможностью перемещения относительно ются и укладываются зигзагообразно. На плиты рабочие валки, размещенные в кассе- восходящих участках 15 и 16 скорость прокатки V увеличивается от я до

йиахс

тах с роликами, взаимодействующими с опорной плитой, и установленные между рабочими валками отжимные ролики, конмаются и распрямляются, при этом длина тактирующие с калиброванной плитой, ог- волны Л деформации также увеличивается. личающийся тем, что, с целью повышения

производительности прокатки путем увеличения числа одновременно работающих рабочих валков, стан снабжен механизмами изменения скорости прокатки, выполненнытью подачи прокатываемого металла 7 в 20 ми в виде отклоняющих роликов и опор- очередной рабочий калибр и тем самымных направляющих, при этом отклоняющие увеличить число одновременно работающих рабочих валков 2, а следовательно, и производительность прокатки.

Волновое движение прокатываемого 25 направляющими, состоящими из по- металла 7 с переменной длиной волны Л следовательно расположенных в каправле- деформацин и увеличивающейся в направлении скоростью прокатки Уд позволяет.

и бесконечные цепи 19 и 20 как бы разжиАвтоматическое увеличение скорости прокатки и длины волны Л деформации позволяет согласовать скорость прокатки Уд с возрастающей за счет удлинения скоросролики щарнирно связаны с рабочими валками и отжимными роликами и установлены с возможностью взаимодействия с опорнынии прокатки нисходящих и восходящих участков.

таким образом, при сохранении высокой точности прокатки за счет большой жесткости рабочего калибра одновременно существенно повысить производительность прокатки.

Формула изобретения

йиахс

и ми в виде отклоняющих роликов и опор- ных направляющих, при этом отклоняющие

ролики щарнирно связаны с рабочими валками и отжимными роликами и установлены с возможностью взаимодействия с опорны направляющими, состоящими из по- следовательно расположенных в каправле-

нии прокатки нисходящих и восходящих участков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1984 |

|

SU1219183A1 |

| Прокатный стан | 1983 |

|

SU1117096A1 |

| Прокатный стан | 1986 |

|

SU1342543A1 |

| Прокатный стан | 1987 |

|

SU1421436A1 |

| Прокатный стан | 1983 |

|

SU1135503A1 |

| Прокатный стан | 1987 |

|

SU1424885A1 |

| Способ продольного разделенияСОВМЕщЕННыХ пРОфилЕй и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU816581A1 |

| Прокатный стан | 1987 |

|

SU1424884A1 |

| Прокатный стан | 1986 |

|

SU1338907A1 |

| Прокатный стан | 1985 |

|

SU1274785A1 |

Изобретение относится к прокатному производству, а именно к конструкциям волновых прокатных станов, и может быть использовано на металлургических и машиностроительных заводах, преимущественно для листовой прокатки труднодеформируемых заготовок. Цель изобретения - повышение производительности прокатки путем увеличения числа одновременно работающих рабочих валков. Снабжение стана отклоняющими роликами и взаимодействующими с ними опорными направляющими позволяет уменьщать расстояние между рабочими валками в рабочей зоне стана, что увеличивает число очагов деформации и соответственно производительность стана. 3 ил. ГО 00 О5 ю

26 25 14 7 72 28 78 76

20 23 2

ФигЛ

/ / I 21 1Э 22

Ф«г.2

j

f, J

| ПРОКЛТМ1>&1И СТА 11 | 0 |

|

SU406582A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный стан | 1984 |

|

SU1219183A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-23—Публикация

1985-09-13—Подача