1 1

Изобретение относится к прокатному производству, а именно к волновым прокатным станам, и может быть использовано на металлургических и машиностроительных заводах преимущественно для листовой прокатки труднодеформируемых заготовок.

Цель изобретения - повьппениё производительности прокатки путем повышения удельной мощности стана.

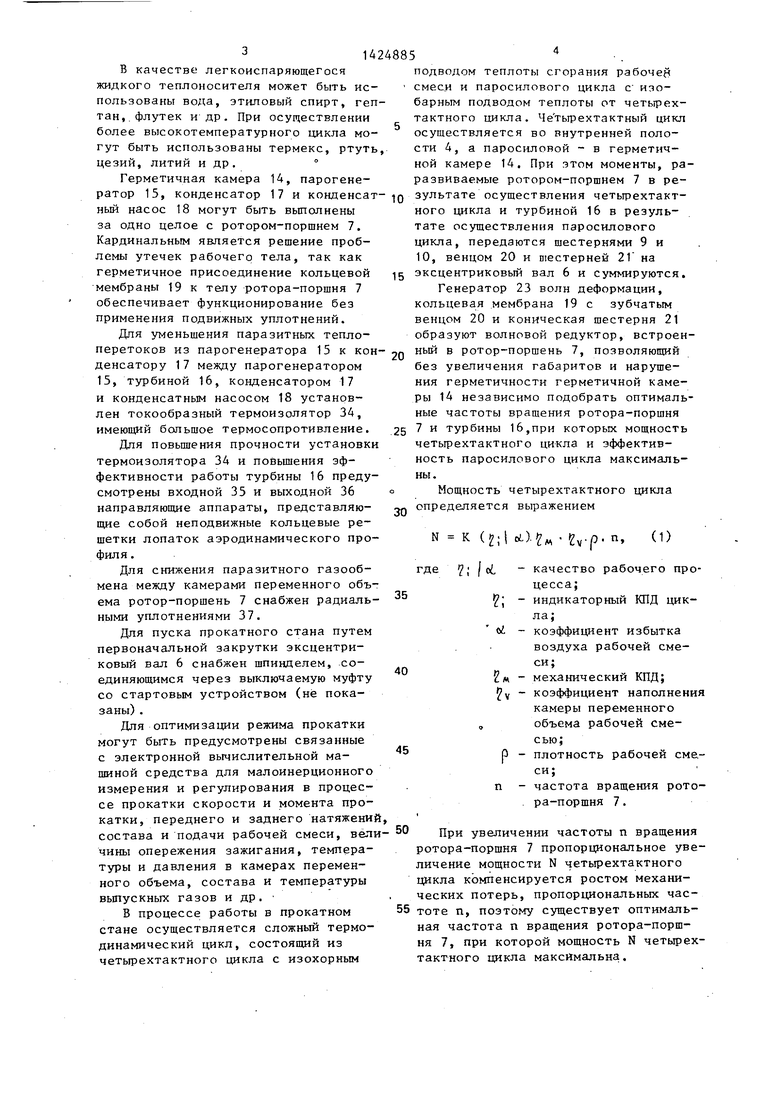

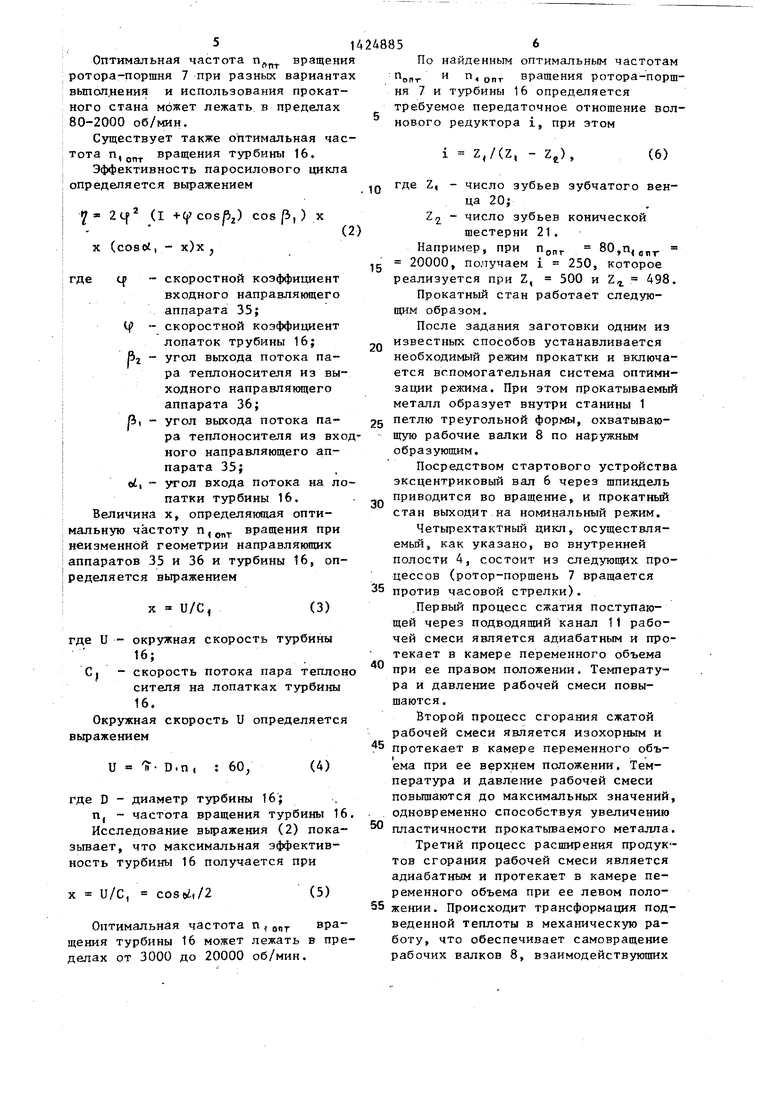

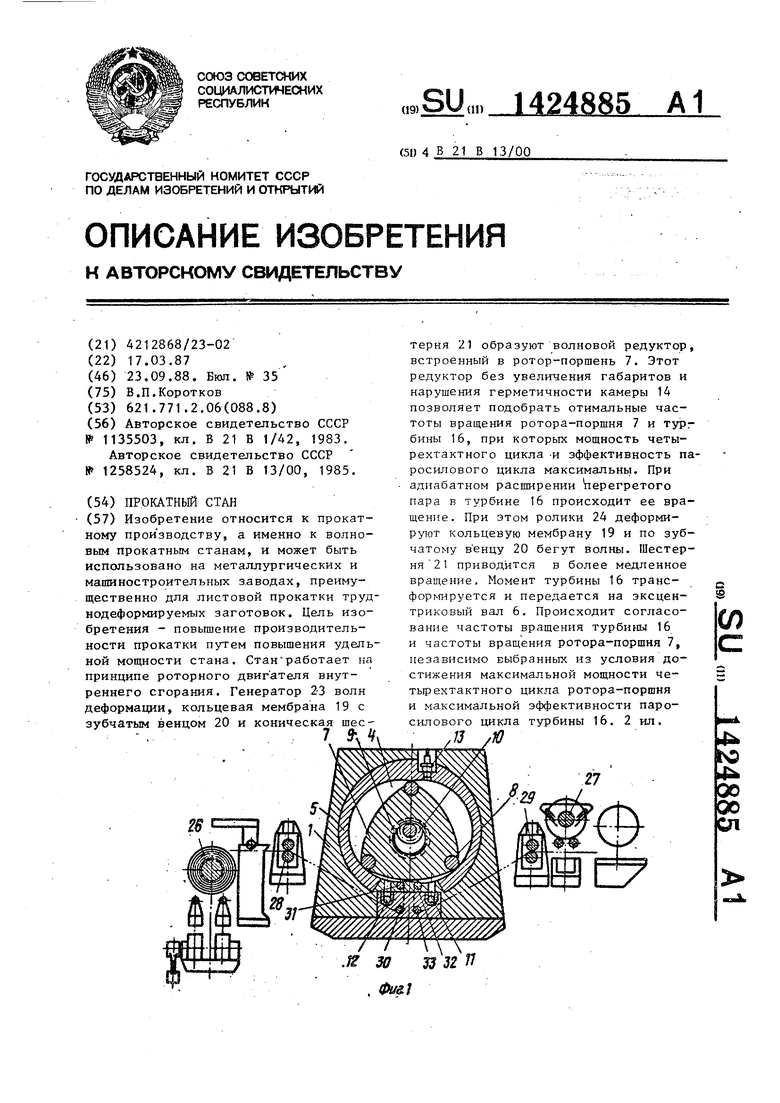

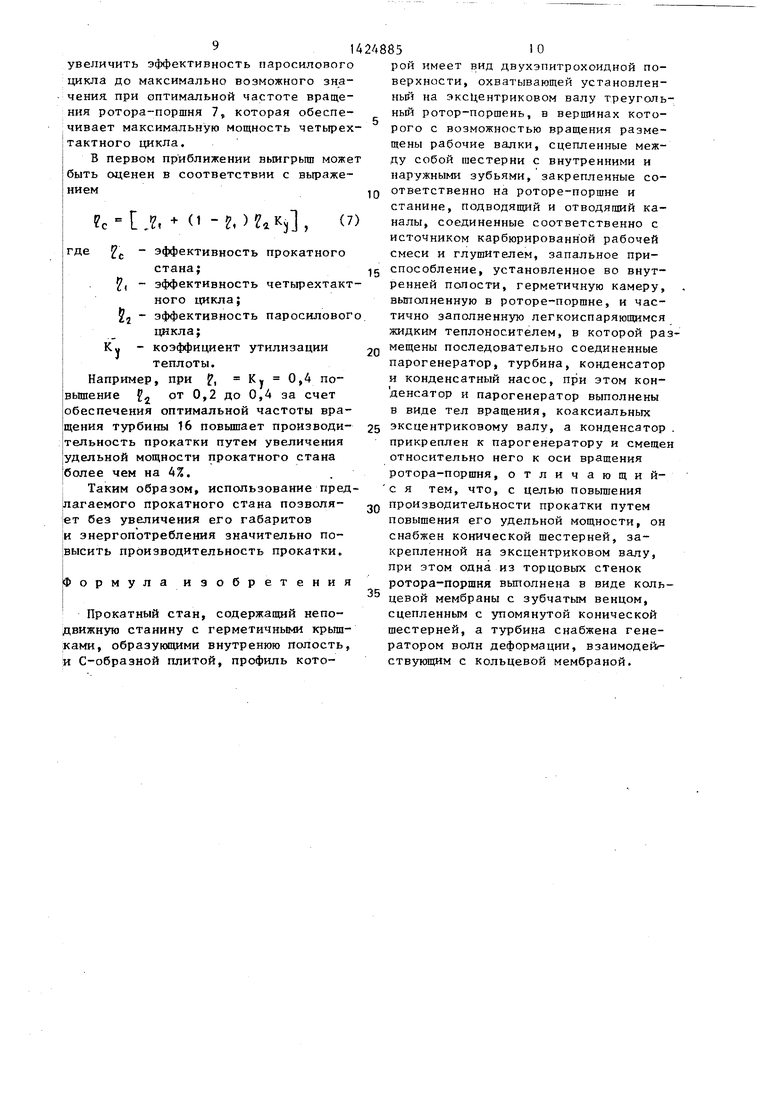

На фиг1 изображен предлагаемый прокатный стан, продольный разрез; на фиг.2 - фрагмент стана, поперечный разрез.

Прокатный стан содержит неподвижную стаяину 1 с герметичными крышками 2 и 3, образукнцими внутреннюю полость 4, и С-образной плитой 5, профиль которой имеет вид двухэпитрохоидной поверхности, охватывающей установленный на эксцентриковом валу 6 треугольный ротор- поршень 7, в вершинах которого с возможностью вращения размещены раб чие валки 8, сцепленные между собой шестерни 9 и 10 с внутренними и наружными зубьями, закрепленные соответственно на роторе-поршне 7 и станине 1, передаточное отношение которых равно 3/2, подводящий 11 и отводящий 12 каналы, соединенные соответственно с источником карбюрированной рабочей смеси и глушителем (не показаны), запальное приспособление 13, установленное во внутренней полости 4, герметичную кмеру 14, выполненную в роторе-поршне 7 и частично заполненную легко- испарякяцимся жидким теплоносителем, в которой размещены последовательно соединенные парогенератор 15, турбина 16, конденсатор 17 и кон- денсатный насос 18, при этом конденсатор 17 и парогенератор 15 выполнены в виде тел вращения, коаксиальных эксцентриковому валу 6, а конденсатор 17 прикреплен к парогенератору 15 и смещен относительно него к оси вращения ротора-поршня 7,

Для повьш1ения производительности прокатки путем поаьшения удельной мощности стана одна из торцовых стенок ротора-поршня 7 выполнена в виде кольцевой мембраны 19 с зубчатым венцом 20, сцепленным с конической шестерней 21, закрепленной н эксцентриковом валу 6, а турбина 16

0

5

0

установлена с возможностью вращения посредством подшипникового узла 22 и снабжена генератором 23 волн деформации, взаимодействующим с кольцевой мембраной 19.

Генератор 23 волн деформации выполнен в виде жестко закрепленных на турбине 16 и деформирующих кольцевую мембрану 19 двух диаметрально расположенных вращающихся роликйв 24 с вертикальной осью вращения,

С-образная плита 5 выполнена сменной и установлена в станине 1 неподвижно. В С-образной плите 5 предусмотрен ручей 25, образующий в вместе с наружными поверхностями рабочих валков 8 клинообразный в полярной системе коодринат рабочий ка-. либр. В рабочих валках 8 также могут быть выполнены требуемые ручьи.

Внутренняя поверхность С-образной плиты 5р наружная поверхность рото

ра-поршня 7 герметичных

и внутренние поверхности крышек 2 и 3 образуют

5

0

5

0

5

три камеры переменного объема, заполненные рабочей .средой - воздухом с рабочей смесью для правой камеры и продуктами сгорания для левой.

Источник карбюрированной рабочей смеси, соединенный с подводящим каналом 11, представляет собой воздухозаборник и распьшитель жидкого топлива и служит дпя приготовления и подачи рабочей смеси, сгорающей в верхней камере переменного объема.

Глушитель, соединенный с отводя щим каналом 12, служит для сниже шя уровня акустических колебаний, возникающих при вьшуске отработанных продуктов сгорания, до безопасного предела и может быть снабжен также нейтрализатором-дожигателем для снижения токсичности выпускных газов.

I

Для подачи и приема прокатываемого металла, для создания переднего и заднего натяжений и обеспечения охватывания ротора-поршня 7 петлей прокатываемого металла служат раз- матыватель 26 и моталка 27, тянущие РОЛИКИ 28 и 29 и отклоняющие ролики 30-33,

Запальное приспособление 13 электрически связано с кулачковым пре- рьтателем (не показан), механически связанньм с эксцентриковым валом 6 и допускающим регулировку опережения зажигания.

В качестве легкоиспаряющегося жидкого теплоносителя может быть использованы вода, этиловый спирт, гептан,, флутек и др. При осуществлении более высокотемпературного цикла могут быть использованы термекс, ртуть, цезий, литий и др, °

Герметичная камера 14, парогенератор 15, конденсатор 17 и ньй насос 18 могут быть выполнены за одно целое с ротором-поршнем 7. Кардинальным является решение проблемы утечек рабочего тела, так как герметичное присоединение кольцевой мембраны 19 к телу ротора-поршня 7 обеспечивает функционирование без применения подвижных уплотнений.

Для уменьшения паразитных тепло- перетоков из парогенератора 15 к конденсатору 17 между парогенератором 15, турбиной 16, конденсатором 17 и конденсатным насосом 18 установлен токообразный термоизолятор 34, имеющий большое термосопротивление.

Для повьшения прочности установки термоизолятора 34 и повышения эффективности работы турбины 16 предусмотрены входной 35 и выходной 36 направляющие аппараты, представляющие собой неподвижные кольцевые решетки лопаток аэродинамического профиля .

Для снижения паразитного газообмена между камерами переменного объема ротор-поршень 7 снабжен радиальными уплотнениями 37.

Для пуска прокатного стана путем первоначальной закрутки эксцентриковый вал 6 снабжен шпинделем, соединяющимся через выключаемую муфту со стартовым устройством (не показаны) .

Для оптимизации режима прокатки могут быть предусмотрены связанные с электронной вычислительной машиной средства для малоинерционного измерения и регулирования в процессе прокатки скорости и момента прокатки, переднего и заднего натяжений, состава и подачи рабочей смеси, величины опережения зажигания, температуры и давления в камерах переменного объема, состава и температуры выпускных газов и др.

В процессе работы в прокатном стане осуществляется сложный термодинамический цикл, состоящий из четырехтактного цикла с изохорным

15

подводом теплоты сгорания рабочей смести и паросилового цикла с изобарным подводом теплоты от четырехтактного цикла. Че тьфехтактный цикл осуществляется во внутренней полости 4, а паросиловой - в герметичной камере 14, При этом моменты, ра- развиваемые ротором-поршнем 7 в ре- конденсат- (О зультате осуществления четырехтактного цикла и турбиной 16 в результате осуществления паросилового цикла, передаются шестернями 9 и 10, венцом 20 и шестерней 2Г на эксцентриковый вал 6 и суммируются.

Генератор 23 волн деформации, кольцевая мембрана 19 с зубчатым венцом 20 и коническая шестерня 21 образуют волновой редуктор, встроенный в ротор-поршень 7, позволяющий без увеличения габаритов и нарушения герметичности герметичной камеры 14 независимо подобрать оптимальные частоты вращения ротора-поршня 25 7 и турбины 16,при которых мощность четырехтактного цикла и эффективность паросилового цикла максимальны.

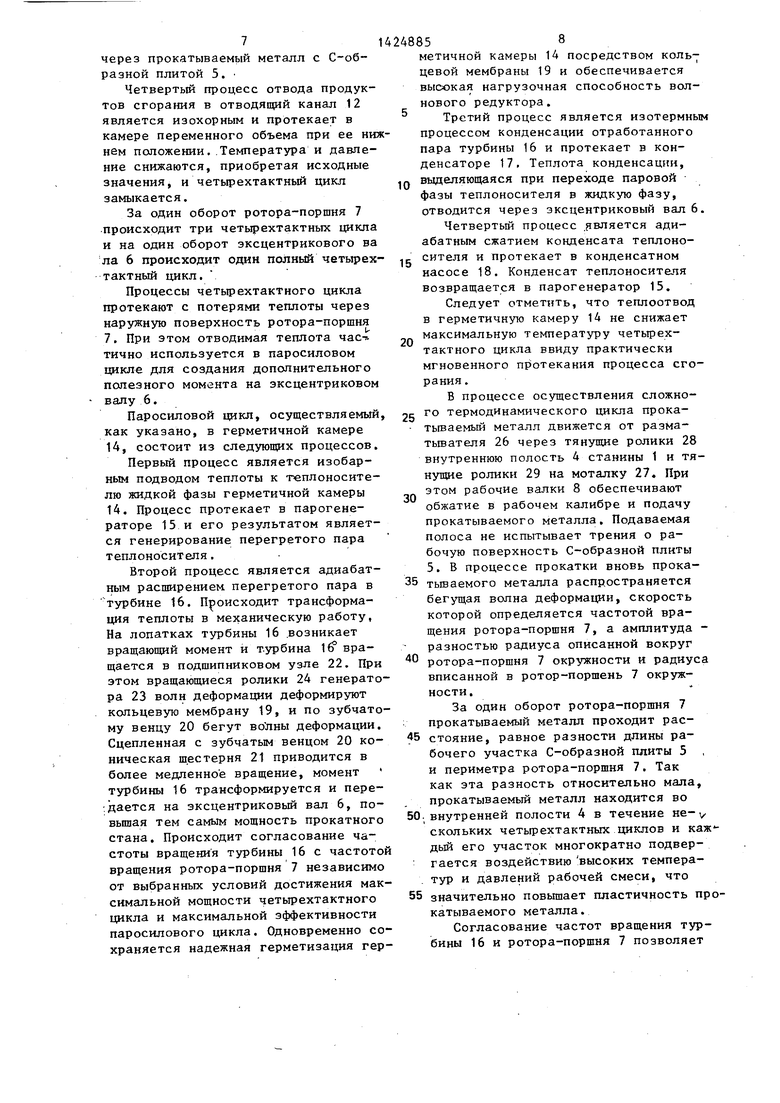

. Мощность четырехтактного цикла определяется выражением

20

30

где

35

N К (2;| с).„ . .р. п

1; и ;

(1)

40

45

качество рабочего процесса;

индикаторный КПД цикла;

oi - коэффициент избытка воздуха рабочей смеси;

2м - механический КПД;

Ч - коэффициент наполнения камеры переменного объема рабочей смесью;

р - плотность рабочей смеси;

п - частота вращения рото- . ра-поршня 7.

50

При увеличении частоты п вращения ротора-поршня 7 пропорциональное увеличение мощности N четырехтактного цикла компенсируется ростом механических потерь, пропорциональных час- 55 тоте п, поэтому существует оптимальная частота п вращения ротора-поршня 7, при которой мощность N четырехтактного цикла максимальна.

15

(О

25

20

.

30

где

5

N К (2;| с).„ . .р. п

1; и ;

(1)

0

5

качество рабочего процесса;

индикаторный КПД цикла;

oi - коэффициент избытка воздуха рабочей смеси;

2м - механический КПД;

Ч - коэффициент наполнения камеры переменного объема рабочей смесью;

р - плотность рабочей смеси;

п - частота вращения рото- . ра-поршня 7.

50

При увеличении частоты п вращения ротора-поршня 7 пропорциональное увеличение мощности N четырехтактного цикла компенсируется ростом механических потерь, пропорциональных час- 55 тоте п, поэтому существует оптимальная частота п вращения ротора-поршня 7, при которой мощность N четырехтактного цикла максимальна.

5,А

Оптимальная частота п вращения ротора-поршня 7 при разных вариантах вьшол.нения и использования прокат™ ного стана может лежать в пределах 80-2000 об/мин.

Существует также оптимальная частота п

опт

вращения турбины 16.

Эффективность паросилового цикла определяется выражением

7 « 2cf (I +СР cosp) cos р, ) X X (cosot, - х)х

(2)

скоростной коэффициент входного направляющего аппарата 35; скоростной коэффициент

лопаток трубины 16; угол выхода потока пара теплоносителя из выходного направляющего аппарата 36;

угол выхода потока пара теплоносителя из входного направляющего аппарата 35;

угол входа потока на лопатки турбины 16. х, определяющая оптитоту п,,„ вращения при еометрии направляющих 5 и 36 и турбины 16, опыражением

и/С,

(3)

где и - окружная скорость турбины 16;

Ci - скорость потока пара теплоно сителя на лопатках турбины 16.

Окружная скорость U определяется выражением

и 7- D.n, : 60,

(4)

где D - диаметр турбины 16;

п, - частота вращения турбины 16.

Исследование выражения (2) пока- зьгаает, что максимальная эффективность турбины 16 получается при

X и/С, cosei,/2

(5)

Оптимальная частота п , 0, вращения турбины 16 может лежать в пределах от 3000 до 20000 об/мин.

248856

По найденным оптимальным частотам « опт вращения ротора-порщ- ня 7 и турбины 16 определяется требуемое передаточное отношение волнового редуктора i, при этом i Z,/(Z, - Zj,),

(6)

где Z, - число зубьев зубчатого венца 20; Z - число зубьев конической

шестерни 21 .

Например, при 80,п,д„ 20000, получаем i 250, которое реализуется при Z, 500 и Z 498.

Прокатный стан работает следующим образом.

После задания заготовки одним из известных способов устанавливается необходимый режим прокатки и включается вспомогательная система оптимизации режима. При этом прокатываемый металл образует внутри станины 1 петлю треугольной формы, охватывающую рабочие валки 8 по наружным образующим.

Посредством стартового устройства эксцентриковый вал 6 через шпиндель приводится во вращение, и прокатный стан выходит на номинальный режим.

Четырехтактный цикл, осуществляемый, как указано, во внутренней полости 4, состоит из следующих процессов (ротор-порщень 7 вращается против часовой стрелки).

Первый процесс сжатия поступающей через подводящий канал 11 рабочей смеси является адиабатным и протекает в камере переменного объема при ее правом положении. Температура и давление рабочей смеси повышаются .

Второй процесс сгорания сжатой рабочей смеси является изохорным и протекает в камере переменного объема при ее верхнем положении. Температура и давление рабочей смеси повышаются до максимальных значений, одновременно способствуя увеличению пластичности прокатьшаемого металла. Третий процесс расширения продук тов сгорания рабочей смеси является адиабатным и протека ет в камере переменного объема при ее левом поло- жении. Происходит трансформация подведенной теплоты в механическую работу, что обеспечивает самовращение рабочих валков 8, взаимодействующих

через прокатываемый металл с С-об- разной плитой 5.

Четвертый процесс отвода продуктов сгорания в отводящий канал 12 является изохорным и протекает в камере переменного объема при ее нинем положении..Температура и давление снижаются, приобретая исходные значения, и четырехтактный цикл замыкается.

За один оборот ротора-поршня 7 происходит три четьфехтактных цикла и на один оборот эксцентрикового на ла 6 происходит один полный четьфех- тактный цикл.

Процессы четырехтактного цикла протекают с потерями теплоты через наружную поверхность ротора-поршня 7. При этом отводимая теплота час-ь тично используется в паросиловом цикле для создания дополнительного полезного момента на эксцентриковом валу 6.

Паросиловой цикл, осуществляемый как указано, в герметичной камере 14, состоит из следующих процессов.

Первый процесс является изобарным подводом теплоты к теплоносителю жидкой фазы герметичной камеры 14. Процесс протекает в парогенераторе 15 и его результатом является генерирование перегретого пара теплоносителя.

Второй процесс является адиабатным расширением перегретого пара в турбине 16. Происходит трансформация теплоты в механическую работу, На лопатках турбины 16 возникает вращающий момент и турбина 16 вращается в подшипниковом узле 22. При этом вращающиеся ролики 24 генератора 23 волн деформации деформируют кольцевую мембрану 19, и по зубчатому венцу 20 бегут во лны деформации. Сцепленная с зубчатым венцом 20 коническая шестерня 21 приводится в более медленное вращение, момент турбины 16 трансформируется и пере- :дается на эксцентриковый вал 6, по- вьш1ая тем самым мощность прокатного стана. Происходит согласование частоты вращения турбины 16 с частото вращения ротора-поршня 7 независимо от выбранных условий достижения максимальной мощности четырехтактного цикла и максимальной эффективности паросилового цикла. Одновременно сохраняется надежная герметизация гер

метичной камеры 14 посредством кольцевой мембраны 19 и обеспечивается выоокая нагрузочная способность волнового редуктора.

Третий процесс является изотермным процессом конденсации отработанного пара турбины 16 и протекает в конденсаторе 17, Теплота конденсации,

выделяющаяся при переходе паровой фазы теплоносителя в жидкую фазу, отводится через эксцентриковый вал 6.

Четвертый процесс является адиабатным сжатием конденсата теплоносителя и протекает в конденсатном насосе 18. Конденсат теплоносителя возвращается в парогенератор 15.

Следует отметить, что теплоотвод в герметичную камеру 14 не снижает максимальную температуру четырехтактного цикла ввиду практически мгновенного пр отекания процесса сгорания .

В процессе осуществления сложного термодинамического цикла прока- тываемый металл движется от разма- тьшателя 26 через тянущие ролики 28 внутреннюю полость 4 станины 1 и тянущие ролики 29 на моталку 27. При этом рабочие валки 8 обеспечивают обжатие в рабочем калибре и подачу прокатываемого металла. Подаваемая полоса не испытывает трения о рабочую поверхность С-образной плиты 5, В процессе прокатки вновь прокатьюаемого металла распространяется бегущая волна деформации, скорость которой определяется частотой вращения ротора-поршня 7, а амплитуда - разностью радиуса описанной вокруг

ротора-поршня 7 окружности и радиуса вписанной в ротор-поршень 7 окружности.

За один оборот ротора-поршня 7 прокатываемый металл проходит расстояние, равное разности длины рабочего участка С-образиой плиты 5 и периметра ротора-поршня 7. Так как эта разность относительно мала, прокатываемый металл находится во

внутренней полости 4 в течение не-у скольких четырехтактных циклов и дый его участок многократно подвер- гается воздействию высоких температур и давлений рабочей смеси, что

значительно повышает пластичность прокатываемого металла.

Согласование частот вращения турбины 16 и ротора-поршня 7 позволяет

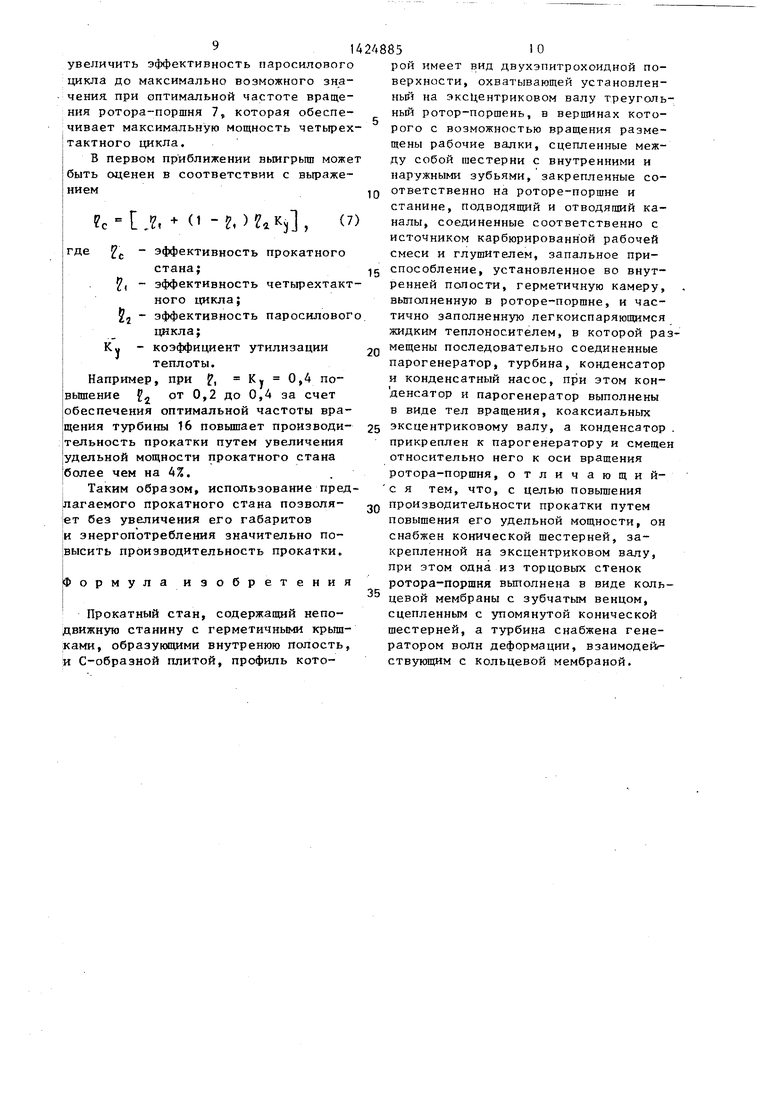

увеличить эффективность паросилового цикла до максимально возможного значения при оптимальной частоте вращения ротора-поршня 7, которая обеспечивает максимальную мощность четырех- jтактного цикла,

В первом приближении ныигрьт может быть оценен в соответствии с вьфаже- нием

де

c t,, - -, iKj, c

,

(7)

-эффективность прокатного стана;

-эффективность четырехтактного цикла;

2 - эффективность паросилового цикла;

К

J

- коэффициент утилизации

теплоты.

Например, при f, К. 0,4 по- 2

вьшение от 0,2 до ОJ4 за счет обеспечения оптимальной частоты вращения турбины 16 повьшает производительность прокатки путем увеличения удельной мощности прокатного стана {более чем на 4%,

Таким образом, использование пред Слагаемого прокатного стана позволяет без увеличения его габаритов и энергопотребления значительно повысить производительность прокатки.

k

ормула изобретения

Прокатный стан, содержащий непо движную станину с герметичными крьш- ками, образукшщми внутренюю полость, и С-образной плитой, профиль кото

5

0

5

0

5

рой имеет вид двухэпитрохоидной поверхности, охватывающей установленный на эксцентриковом валу треуголь- ньй ротор-поршень, в верпзинах которого с возможностью вращения размещены рабочие валки, сцепленные между собой шестерни с внутренними и наружными зубьями, закрепленные соответственно на роторе-поршне и станине, подводящий и отводящий каналы, соединенные соответственно с источником карбюрированной рабочей смеси и глушителем, запальное приспособление, установленное во внутренней полости, герметичную камеру, вьтолненную в роторе-поршне, и частично заполненную легкоиспаряющимся жидким теплоносителем, в которой размещены последовательно соединенные парогенератор, турбина, конденсатор и конденсатный насос, при этом конденсатор и парогенератор выполнены в виде тел вращения, коаксиальных эксцентриковому валу, а конденсатор . прикреплен к парогенератору и смещен относительно него к оси вращения ротора-поршня, отличагощий- с я тем, что, с цепью повьшения производительности прокатки путем повышения его удельной мощности, он снабжен конической шестерней, закрепленной на эксцентриковом валу, при этом одна из торцовых стенок ротора-поршня выполнена в виде кольцевой мембраны с зубчатым венцом, сцепленным с упомянутой конической шестерней, а турбина снабжена генератором волн деформации, взаимодей - ствуюш 1М с кольцевой мембраной.

J /5 г5 л 8 гг 35

37

I I

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1985 |

|

SU1258524A1 |

| Прокатный стан | 1987 |

|

SU1424884A1 |

| Прокатный стан | 1987 |

|

SU1421433A1 |

| Прокатный стан | 1985 |

|

SU1247111A1 |

| Прокатный стан | 1986 |

|

SU1342543A1 |

| Прокатный стан | 1987 |

|

SU1424882A1 |

| Устройство для штамповки рабочей средой | 1986 |

|

SU1348031A2 |

| Прокатный стан | 1983 |

|

SU1135503A1 |

| Прокатный стан | 1985 |

|

SU1274785A1 |

| Прокатный стан | 1986 |

|

SU1382512A1 |

Изобретение относится к прокатному прои зводству, а именно к волновым прокатным станам, и может быть использовано на металлургических и машиностроительных заводах, преимущественно для листовой прокатки труднодеформируемых заготовок. Цель изобретения - повышение производительности прокатки путем повышения удельной мощности стана. Стан работает на принципе роторного двигателя внутреннего сгорания. Генератор 2-3 волн деформации, кольцевая мембрана 19 с зубчатым венцом 20 и коническая терня 21 образуют волновой редуктор, встроенный в ротор-поршень 7. Этот редуктор без увеличения габаритов и нарушения герметичности камеры 14 позволяет подобрать отимальные частоты вращения ротора-поршня 7 и тург бины 16, при которых мощность четырехтактного цикла -и эффективность паросилового цикла максимальны. При адиабатном расширении перегретого пара в турбине 16 происходит ее вращение. При этом ролики 24 деформируют кольцевую мембрану 19 и по зубчатому в енцу 20 бегут волны. Шестерня 2 1 приводится в более медленное вращение. Момент турбины 16 транс- фop fиpyeтcя н передается на эксцентриковый вал 6. Происходит согласование частоты вращения турбины 16 и частоты вращения ротора-поршня 7, независимо выбранных из условия достижения максимальной мощности четырехтактного цикла ротора-поршня и максимальной эффективности паросилового цикла турбины 16. 2 ил. /J / /: @ (Л 27 / / М V„ 3ff 33 зг .

Фиг. 2

| Прокатный стан | 1983 |

|

SU1135503A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный стан | 1985 |

|

SU1258524A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1987-03-17—Подача