(54) СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ СОВМЕЩЕННЫХ ПРОФИЛЕЙ ПОСЛЕ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

всей длине штанги спомощью специального устройства. Сортовой профиль, прокатанный в сдвоенном виде, после остывания подают в разделительную установку и закрепляют его шарнирными затворами и внутренними плитами. Пневматический цилиндр поворачивает зажим вокруг оси, проходящей через соединительную.перемычку, и разрушает последнюю. При необходимости изгиб перемычки осуществляют повторно 3 .

Недостатком этого способа является низкая производительность, к которой приводит необходимость остановки полосы, фиксирования ее в определенном положении и разрушения перемычки в статических условиях. Использование данного способа в промышленных условиях может быть оправдано лишь при переработке небольших партий сдвоенных профилей, при этом разделительная установка располагается, -как правило, вне технологического потока.

Известен способ разделения совмещенных профилей после прокатки,включающий разрушение продольной пере-мычки ними знакопеременным изгибом по ослабленному сечению.При этом углы наклона в калибрах, осуществляющих знакопеременный изгиб, выбираются из условия предотвращения смятия металла на разделенных кромках. Разделение сдвоенного профиля осуществляют разрушением металла по месту концентратора напряжений за счет создания знакопеременных напрякен5 й растяжения и сжатия. Необходимое количество изменения знаков изгибающий моментов определяется их величиной, характеристикой механических свойств металла и другими свойствами, причем в кахсдом пропуске величина и знак изгибакацих моментов остаются неизменными 4.

Однако в известном способе необходимо использовать большое количество технологического оборудования для его осуществления. Для предотвращения смятия разделенных кромок разрушение соединительной перемычки необходимо осуществлять при небольших углах изгиба и противоизгиба частей сдвоенного профиля, не превышаквдих . Применение больших углов изгиба приводит также к ухуд1г1ению захвата металла валками и нестабильности ведения процесса ра.зделения.

Для надежного разделения по известному способу прокатываемых в сдвоенном виде определенного сортамента необходимо изменить знак изгибающих моментов 5-6 раз, т.е. на сортовом стане необходимо иметь специальную установку, в составе не менее 5-6 рабочих клетей с соответствующим приводом (редукторы

шестеренные клети, шпиндели, муфты, электродвигатели и др.). На действующих сортопрокатных станах адъюстажные помещения, как правило, не располагают необходимой производственной площадью для установки такого количества дополнительного оборудования и организации, технологических грузопотоков в цехе без узких мест. Это обстоятельство существенно ограничивает область применения данного способа.

Цель изобретения - сокращение требуемого технологического оборудования.

Указанная цель достигается тем, что разделение совмещенных профилей осуществляют за один пропуск, многократно изменяя величину и знак изгибающих моментов в процессе этого пропуска.

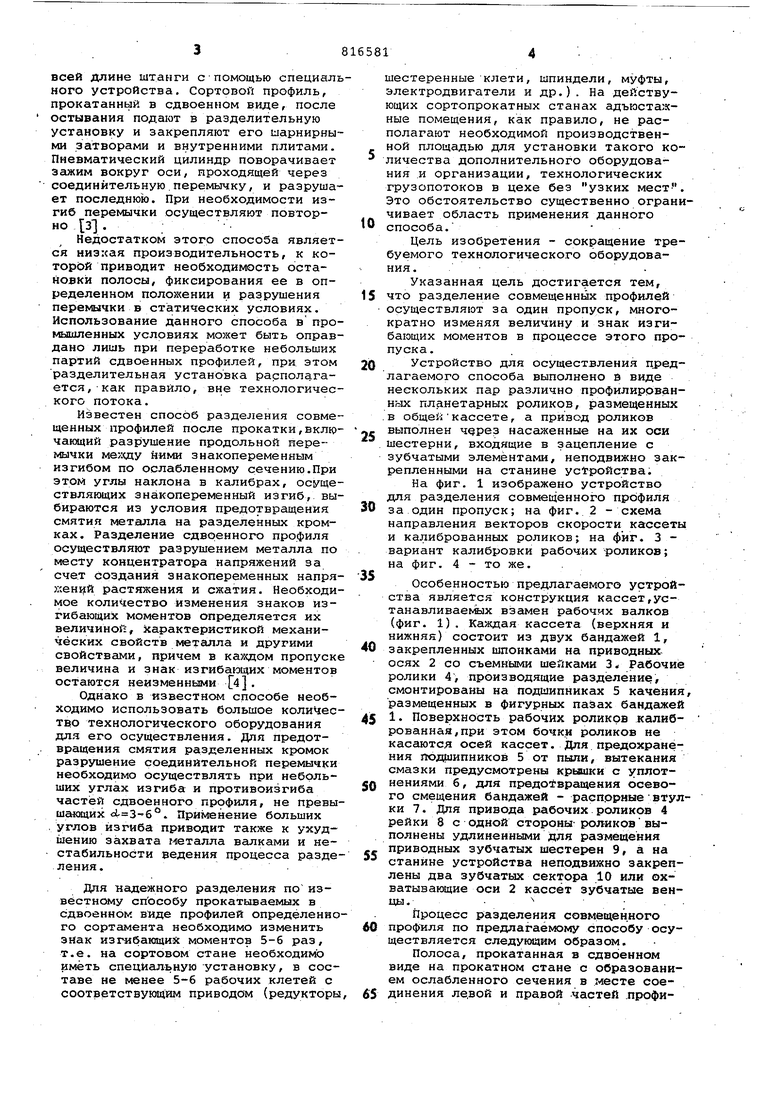

Устройство для осуществления предлагаемого способа выполнено в виде нескольких пар различно профилированHnjx планетарных роликов, размещенных .в общейкассете, а привод роликов выполнен 4Qpe насаженные на их оси шестерни, входящие в зацепление с зубчатыми элементами, неподвижно закрепленными на станине ус ройства.

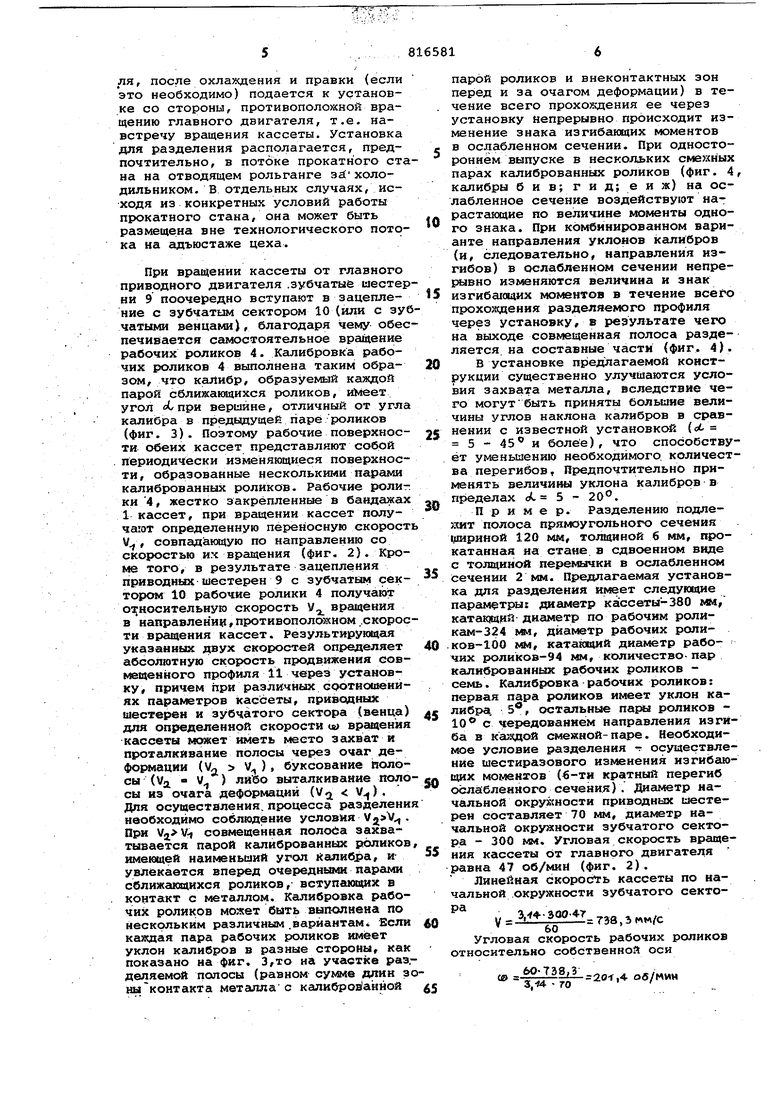

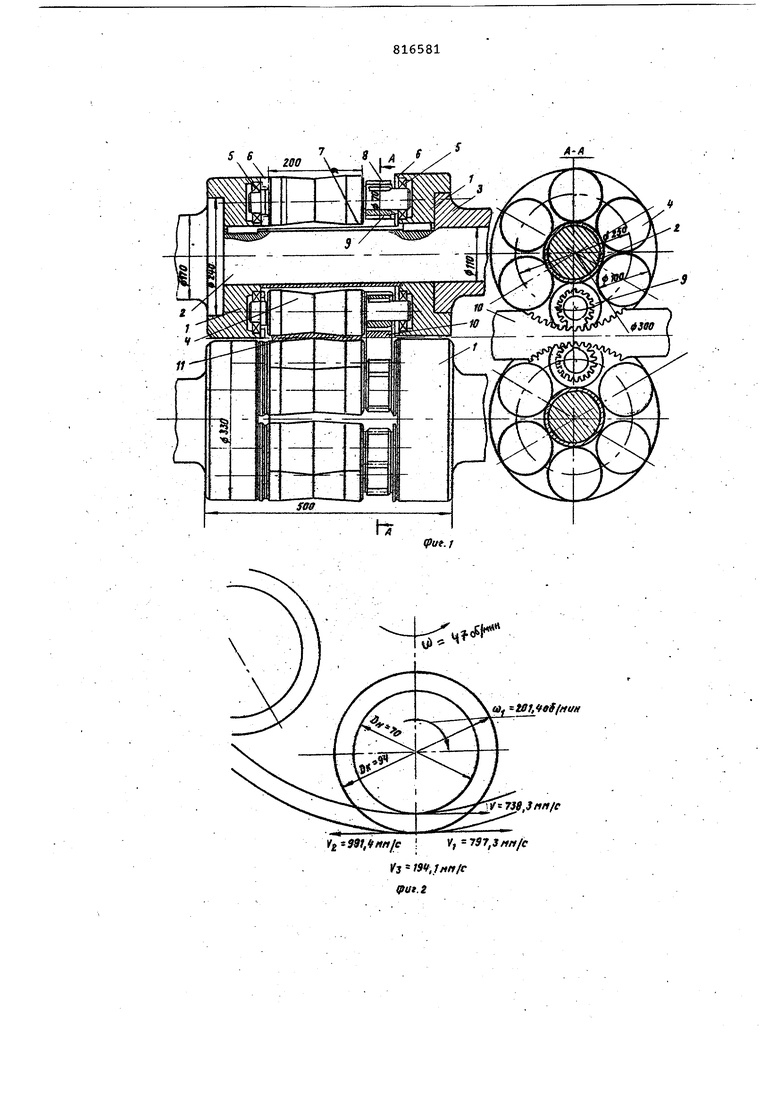

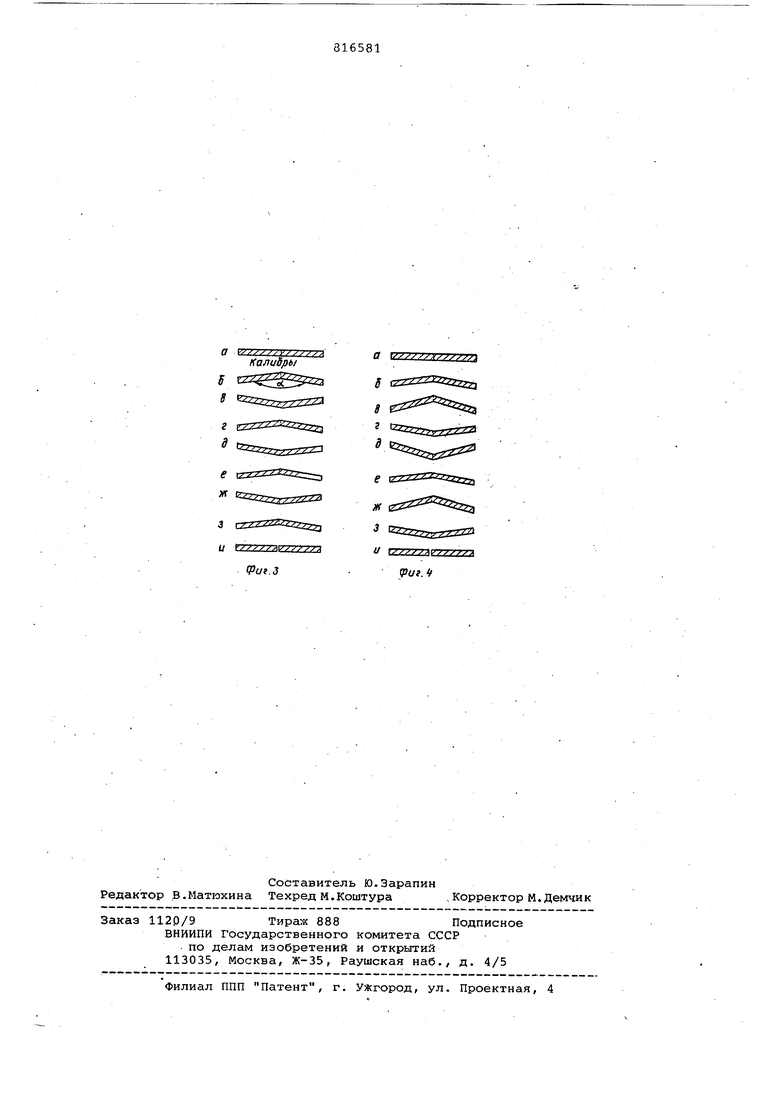

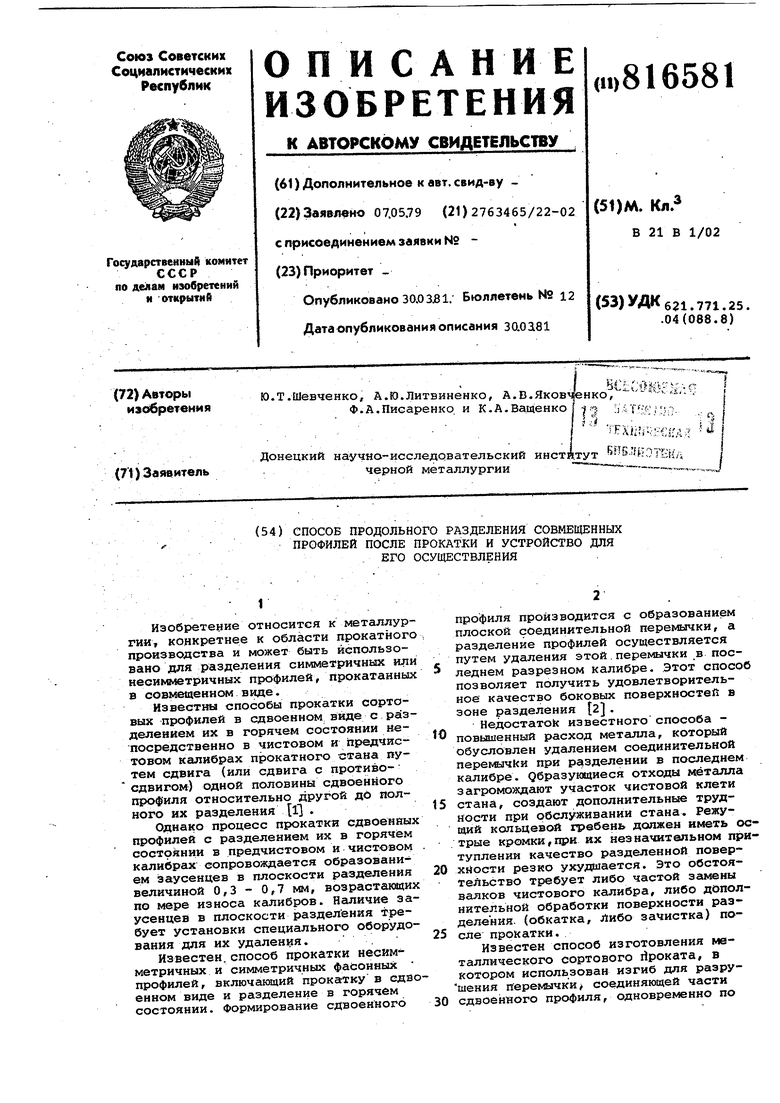

На фиг. 1 изображено устройство для разделения совмещенного профиля за один пропуск; на фиг. 2 - схема направления векторов скорости кассеты и калиброванных роликов; на фиг. 3 вариант калибровки рабочих роликов; на фиг. 4 - то же.

Особенностью предлагаемого устройства является конструкция кассет,устанавливаегФах взамен рабочих валков (фиг. 1). Каждая кассета (верхняя и нижняя) состоит из двух бандажей 1, закрепленных шпонками на приводных осях 2 со съемными шейками 3. Рабочие ролики 4, производящие разделение, смонтированы на подшипниках 5 качения размещенных в фигурных пазах бандажей 1. Поверхность рабочих роликов калиброванная, при этом бочки роликов не касаются осей кассет. Для.предохранения подшипников 5 от пыли, вытекания смазки предусмотрены крьвики с уплотнениями 6, для предотвращения осевого смещения бандажей - распррныавтулки 7. Для привода рабочих роликов 4 рейки 8с одной стороны роликоввыполнены удлиненными для размещения приводных зубчатых шестерен 9, а на станине устройства неподвижно закреплены два зубчатых сектора 10 или охватывающие оси 2 кассет зубчатые венцы. ;

Процесс разделения совмещ.енного профиля по предлагаемому способу осуществляется следующим образом.

Полоса, прокатанная в сдвоенном виде на прокатном стане с образованием ослабленного сечения в месте соединения ле.вой и правой частей .профиля, после охлаждения и правки (если это необходимо) подается к установке со стороны, противоположной вращению главного двигателя, т.е. навстречу вращения кассеты. Установка для разделения располагается, предпочтительно, в потоке прокатного стана на отводящем рольганге зй-холодильником. В отдельных случаях, исходя из конкретных условий работы прокатного стана, она может быть размещена вне технологического потока на адъюстаже цеха.

При вращении кассеты от главного приводного двигателя .зубчатые шестерни 9 поочередно вступают в зацепление с зубчатым сектором 10 (или с зучатыми венцами, благодаря чему обеспечивается самостоятельное вращение рабочих роликов 4. Калибровка рабочих роликов 4 выполнена таким образом, что калибр, образуемый каждой парой сближакнцихся роликов, угол et при вершине, отличный от угла калибра в предьщущей паре роликов (фиг. 3). Поэтому рабочие поверхности обеих кассет представляют собой периодически изменяющиеся поверхности, образованные несколькими парами калиброванных роликов. Рабочие ролики 4, жестко закрепленные в бандажах 1 кассет, при вращении кассет получают определенную переносную скорост V, совпадающую по направлению со скоростью и.ч вращения (фиг. 2). Кроме того, в результате зацепления приводных шестерен 9 с зубчатым сектором 10 рабочие ролики 4 получают о: носительную скорость V, вращения в направлении, противоположном ..скорости вращения кассет. Результирующая указанных двух скоростей определяет абсолютную скорость продвижения совмещенного профиля 11 через установку , причем при различных соотношениях параметров кассеты, приводных шестерен и зубчатого сектора (венца) для определенной скорости ш вращения кассеты может иметь место захват и проталкивание полосы через очаг деформации (Vj V ) буксование полосы (V V ) лйбо выталкивание поло сы из очага деформации (V V). Для осуществления.процесса разделени необходимо соблюдение условия При совмещенная полоса захватывается парой калиброванных роликов имеющей наименьший угол лалкбра., иувлекается вперед очередными парами сближающихся роликов, вступакхщх в контакт с металлом. Калибровка рабочих роликов может быть выгюлнена по нескольким различным .вариантам Если казкдая пара рабочих роликов имеет уклон калибров в разные стороны, как показано на фиг. 3,то на участке разг деляемой полосы (равном сумме длин зоны контакта металла с калибров1анйой

парой роликов и внеконтактных зон перед и за очагом деформации) в течение всего прохозэдения ее через установку непрерывно происходит изменение знака изгибакхдих моментов в ослабленном сечении. При одностороннем выпуске в нескольких смежных парах калиброванных роликов (фиг. 4 калибры бив; гид; ей ж) на ослабленное сечение воздействуют нарастающие по величине моменты одного знака. При комбинированном варианте направления уклонов калибров (и, следовательно, направления изгибов) в ослабленном сечении непрерывно изменяются величина и знак изгибающих мo 4eнтoв в течение всего прохождения разделяемого профиля через установку, 8 результате чего на выходе со&мещенная полоса разделяется, на составные части (фиг. 4).

В установке предлагаемой конструкции существенно улучшаются условия захвата металла, вследствие чего могутбыть приняты болыаие величины углов наклона калибров в сравнении с известной установкой (об 5 - 45 и более), что способствует уменьшению необходимого, количества перегибов. Предпочтительно применять величины уклона калибров в пределах « 5 20.

Пример. Разделению подлехшт полоса прямоугольного сечения ишриной 120 мм, толщиной 6 мм, прокатанная на стане, в сдвоенном виде с толщиной перемычки в ослабленном сечении 2 мм. Предлагаемая установка дпя разделения И1меет следующие параметры: диаметр кассеты-380 мм, катакгщий диаметр по рабочим роликам-324 мм, диаметр рабочих роли.KOB-lOO мм, катакщий диаметр рабочих роликов-94 мм, количество-пар калиброванншг рабочих роликов семь. Калибровка рабочих роликов: первая пара роликов имеет уклон калибра. 5, остальные па{%л роликов 10 с чередованием направления изгиба в каддой смежной-паре. Необходимое условие разделения - осуществление шестиразового изменения изгибающих моментов (€-ти кр 1тный перегиб ослйбленного сечения) . Диаметр начальной окружности приводных ijecTeрен составляет 70 мм, диаметр начальной окружности зубчатого сектора - 300 мм. Угловая скорость вращения кассеты От главного двигателя равна 47 об/миН (фиг, 2).

Линейная скорос гь кассеты по начальной окружности зубчатого секто y,Э..4.300.,

ьо

Угловая скорость рабочих роликов относительно собственной оси

20-Г.40б/МИИ Линейная скорость вращения рабочих роликов относительно собственно оси, соответству1;адая катающему диаметру (относительная скорость) V 991,4 М./С Линейная скорость вращения рабочих роликов относительно ос-и кассет по катающему диаметру (переносная . скорость) и -Д за 4-4-7 &5 Г97,3 Им/с Скорости V и V различны по ве личине и противоположны по направле нию (фиг. 2). Результирующая этих скоростей определяет абсолютную ско рость продви кения разделяемой полос через установку .-V 991,4-797, мм/с Длина окружности кассеты, соответствующая катающему диаметру рабочих роликов L 3,14 - 324 1017,9 мм Время, в течение которого все шесть пар роликов -продеформируют по лосу. -tO-fT-Q --TiT; --Длийа полосы, на которой продефо мируют все пары роликов L. 194,1 -1,277 247,8 мм : ci 250 мм Сдвоенная полоса подвергается зн копеременцому изгибу на участке, дл на которого равна сумме длин очага деформации (участок, на котором металл контактирует непосредственно с валками) и внеконтактных зон перед и за очагом деформации. Длина очага деформации для рассматриваемых условий равна Ц 24 Длина участка внеконтактной зоны перед вапкаглк (участок плавного пер хода) рассчитана по известной форму ле, применяемой в расчетах процесса профилирования стальных- полос в вал ках .. где В - ширина подгибаемого элемен та, мм; R - радиус в vsec-re изгиба, мм; d, - угол подгибки, ; . S - толщина металла в месте иэгиба, мм. 4- / V4-1-644 5 -(-JQO) 0,-/34y- 5- 60 0,f34, 490 60.1;65,7 125,7 мм. Длину.внеконтактной зоны за очагом деформации принимают равной длине внеконтактной зоны перед чалками, т.е. 125,7 мм. Общая длина, на которой разделяемая полоса подвергается знакопеременному изгибу, равна L l.i+21,j, 24+2-125,7 275,4 мм, что превышает д;1ину полосы, на которой продеформирует все шесть пар валков. Таким образом, указанные параметры предлагаемого устройства обеспе-. чат разделение сдвоенной полосы 12Ох хб мм .за один пропуск. Формула изобретения 1.Способ продольного разделения совмещенных профиле после прокатки, включающий разрушение продольной перегллчки мехеду ними знакопеременным изгибом по ослабленному сечению, отлич ающийся тем, что, с целью сокращения требуемого технологического оборудования, разделение совмещенных- профилей осуществляют за один пропуск, многократно изменяя величину и знак изгибающих моментов в процессе этого пропуска. 2.Устройство для осуществления способа по п. 1, включающее, станину, профилированные рабочие ролики и привод, о тли ч а ющ е е с я тем, что оно содержит несколько пар различно профилированных планетарных роликов, размещенных в общей кассете, а привод роликов выполнен через насаженные на их оси шестерни, входящие в зацепление с зубчатыми элементами, н:еподвшхно закрепленными на станине устройства. Источники информации, принятые во внимание при экспертизе 1.Экспресс-информация ВНИТИ. Сер. Прокатное оборудование, 1961, № 14, с. 6-9. 2.Авторское свидетельство СССР 610577, кл. в 21 В 1/02, 1975. 3.Опубликованная заявка Англии № 1355144, кл. В 3 М, 1972. 4.Авторское свидетельство СССР по заявке № 2049900, кл. В 21 В 1/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства проката | 1982 |

|

SU1034797A1 |

| Способ прокатки | 1988 |

|

SU1614868A1 |

| Способ производства заготовок | 1979 |

|

SU820929A1 |

| Способ прокатки профилей | 1982 |

|

SU1037975A1 |

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Способ производства прямошовных сварных труб | 1987 |

|

SU1489868A1 |

| УСТРОЙСТВО МНОГОРУЧЬЕВОЙ ПРОКАТКИ СОРТОВОГО ПРОКАТА | 2001 |

|

RU2201817C1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1362515A1 |

| Способ изготовления фасонных профилей | 1977 |

|

SU707662A1 |

I ,3MH/c

40

aj K} teSfftt/H

,

Vz-194,1 МП/с Ifut.i

Калибры

S г д

е ezzzz22222jaa ж

2222222222223

и

Риг.З

Риг.

Авторы

Даты

1981-03-30—Публикация

1979-05-07—Подача