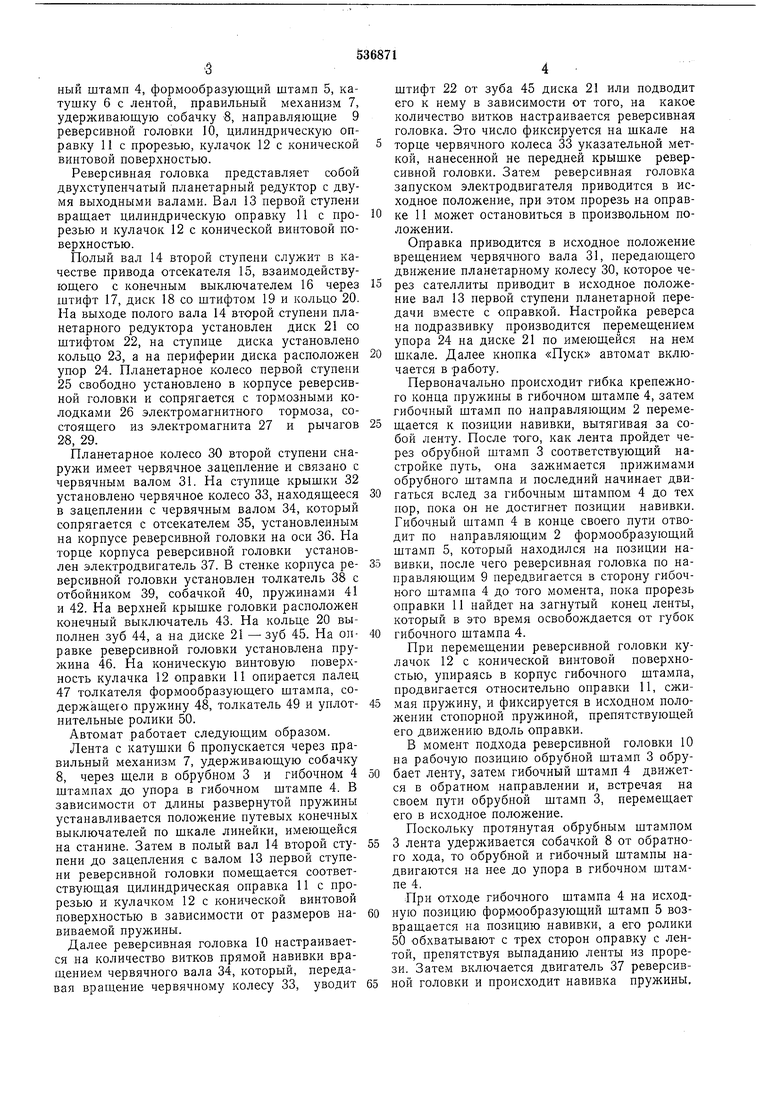

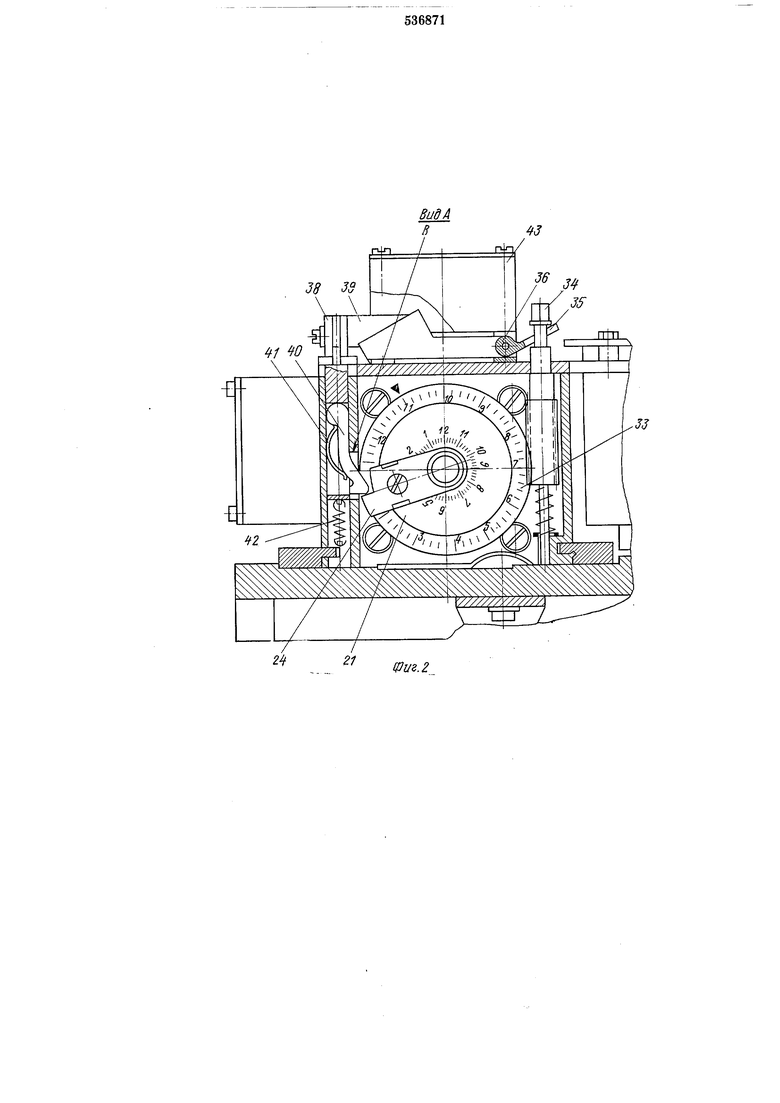

Изобретение относится к устройствам для изготовления плоских пружин в виде спирали Архимеда и может найти применение на предприятиях электротехнической и приборостроительной промышленности. Известно устройство для изготовления плоских спиральных пружин, содержащее коническую винтовую оправку с пазом, установленную в шпинделе, приводимом от электродвигателя через редуктор и зубчатую передачу 1. Шпиндель в процессе враш,ения перемещается в осевом направлении с помощью гайки. Катушка с лентой подтормаживается тормозом. После навивки пружина осаживается пуансоиом с целью исправления искажения, отрезается и формуется ее нажимной конец. Известен также автомат для изготовления плоских спиральных пружин, содержащий смонтированные на станине механизмы подачи и натяжения ленты, навивочный механизм с конической винтовой оправкой, механизм резки пружины и механизм формовки нажимного конца пружины 2. Однако этот автомат непригоден для навивки пружин с относительно малым межвинтовым щагом, к которым предъявляются высокие требования по геометрической конфигурации, размерам и упругим характеристикам, так как непосредственная навивка на коническую винтовую оправку с последующей осадкой вызывает неравномерное растяжение волокон ленты. Целью настоящего изобретения является повышение качества изготовляемых пружин как по геометрической конфигурации и размерам, так и по упругим характеристикам, а также расширение технологических возможностей автоматов. Поставленная цель достигается тем, что павивочный механизм выполнен в виде планетарной реверсивной головки с регулируемым числом витков для прямой навивки и обратной подразвивки. Для уплотнения витков при прямой навивке и центрирования наружного витка пружины при подразвивке иавивочный механизм снабжен толкателями с установленными на них подпружиненными уплотнительными роликами. При этом толкатели с помощью закрепленных на них пальцев контактируют с конической винтовой поверхностью навивочной оправки. Па фиг. 1 показан автомат для изготовления плоских спиральных пружин, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1 (реверсивная головка); на фиг. 3-реверсивная головка, продольный разрез; на фиг. 4 - разрез по Б-Б на фиг. 3. Автомат содержит станину 1 с направляющими штангами 2, обрубной щтамп 3, гибочный штамп 4, формообразующий штамп 5, катушку 6 с лентой, правильный механизм 7, удерживающую собачку 8, направляющие 9 реверсивной головки 10, цилиндрическую оправку И с прорезью, кулачок 12 с конической винтовой поверхностью.

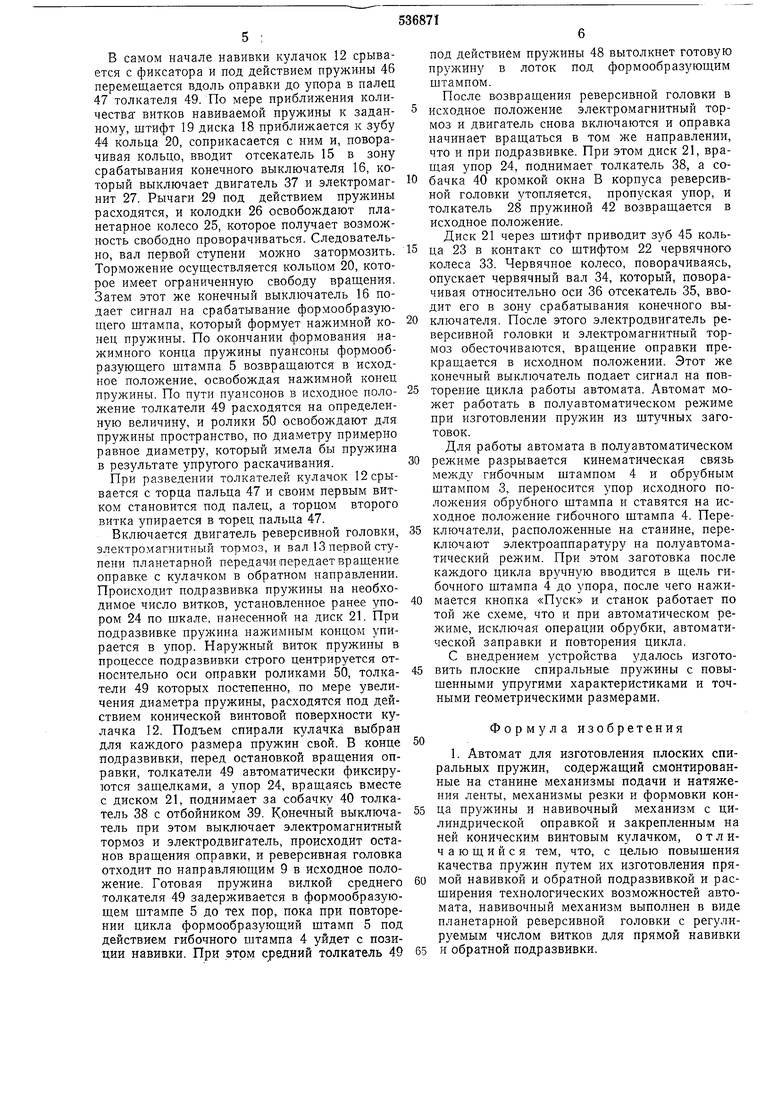

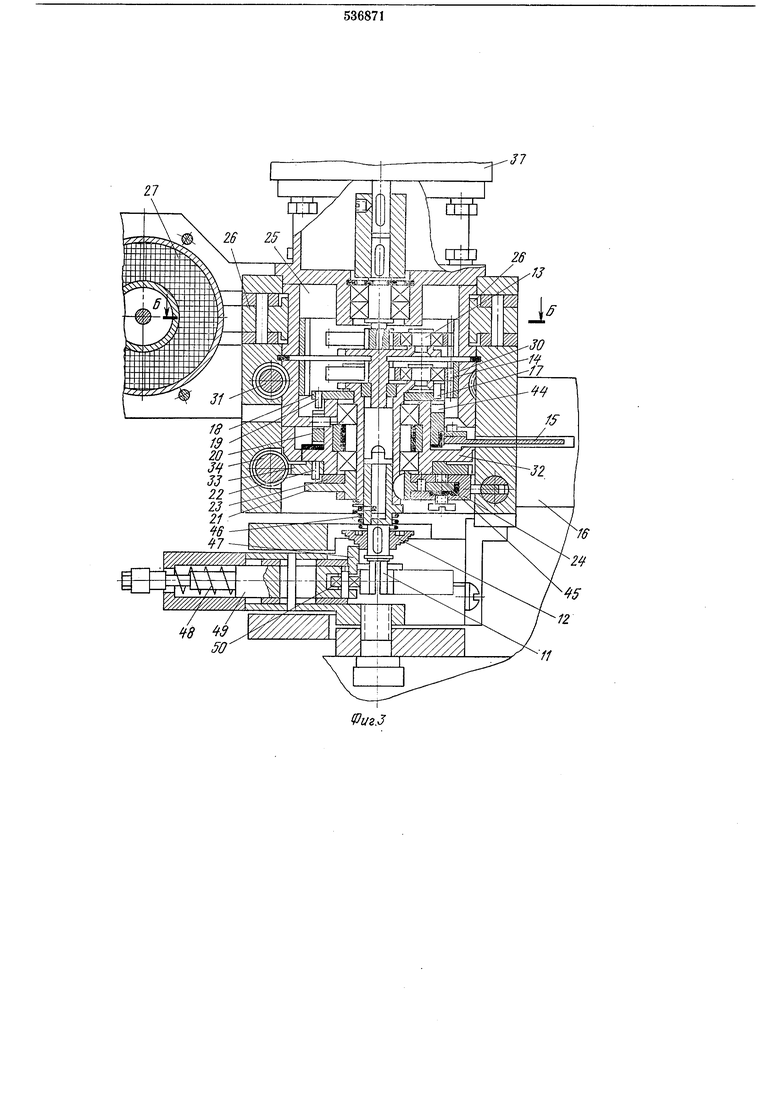

Реверсивная головка представляет собой двухступенчатый планетарный редуктор с двумя выходными валами. Вал 13 первой ступени вращает цилиндрическую оправку 11 с прорезью и кулачок 12 с конической винтовой поверхностью.

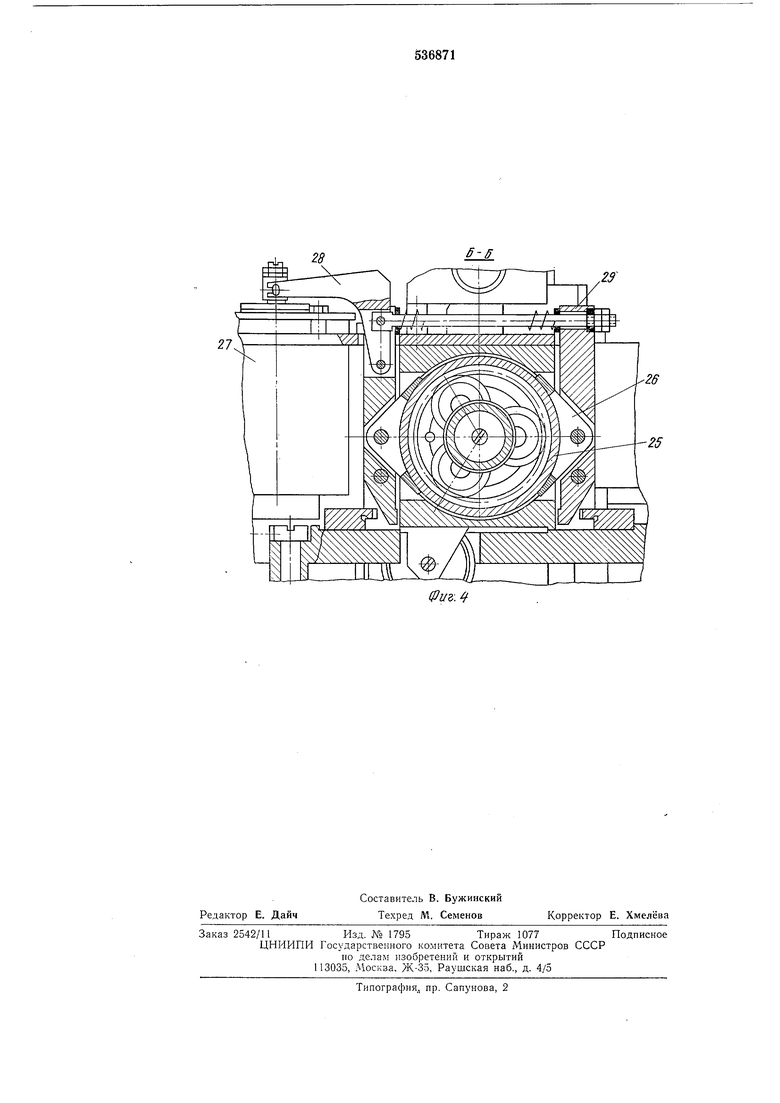

Полый вал 14 второй ступени служит в качестве привода отсекателя 15, взаимодействующего с конечным выключателем 16 через штифт 17, диск 18 со штифтом 19 и кольцо 20. На выходе полого вала 14 второй ступени планетарного редуктора установлен диск 21 со штифтом 22, на ступице диска установлено кольцо 23, а на периферии диска расположен упор 24. Планетарное колесо первой ступени 25 свободно установлено в корпусе реверсивной головки и сопрягается с тормозными колодками 26 электромагнитного тормоза, состоящего из электромагнита 27 и рычагов 28, 29.

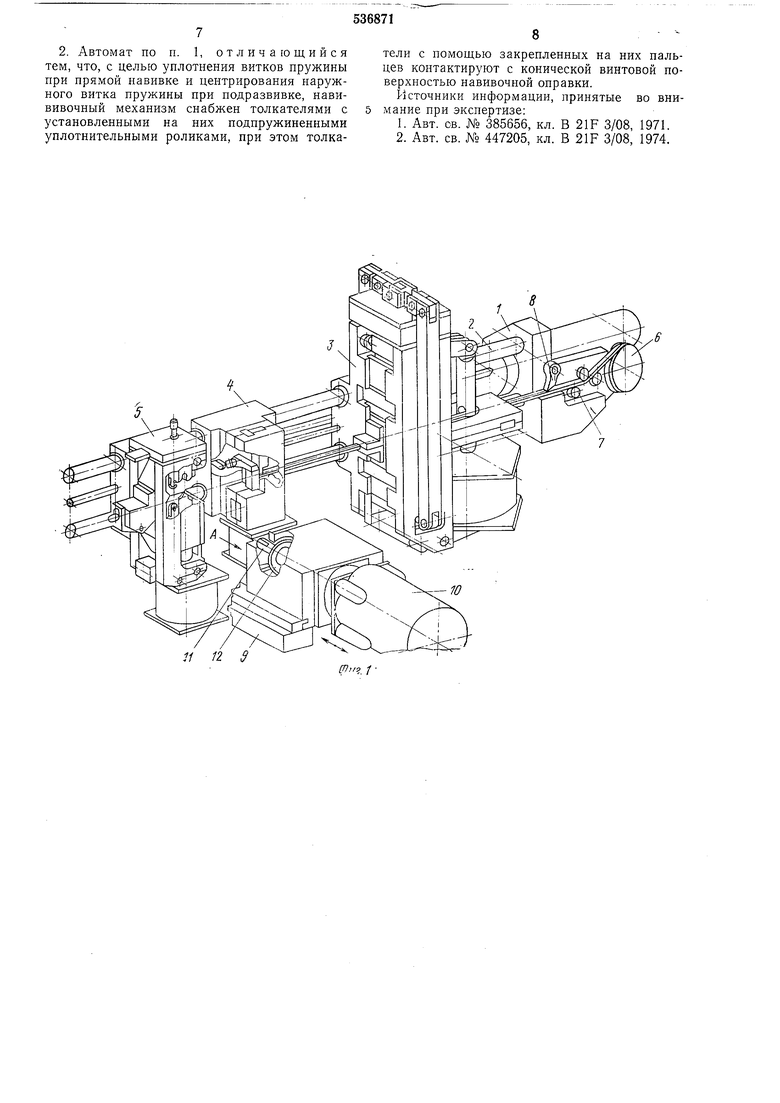

Планетарное колесо 30 второй ступени снаружи имеет червячное зацепление и связано с червячным валом 31. На ступице крышки 32 установлено червячное колесо 33, находящееся в зацеплении с червячным валом 34, который сопрягается с отсекателем 35, установленным на корпусе реверсивной головки на оси 36. На торце корпуса реверсивной головки установлен электродвигатель 37. В стенке корпуса реверсивной головки установлен толкатель 38 с отбойником 39, собачкой 40, пружинами 41 и 42. На верхней крышке головки расположен конечный выключатель 43. На кольце 20 выполнен зуб 44, а на диске 21 -зуб 45. На оправке реверсивной головки установлена пружина 46. На коническую винтовую поверхность кулачка 12 оправки 11 опирается палец 47 толкателя формообразующего штампа, содержащего пружину 48, толкатель 49 и уплотнительные ролики 50. Автомат работает следующим образом. Лента с катушки 6 пропускается через правильный механизм 7, удерживающую собачку 8, через щели в обрубном 3 и гибочном 4 щтампах до упора в гибочном штампе 4. В зависимости от длины развернутой пружины устанавливается положение путевых конечных выключателей по щкале линейки, имеющейся на станине. Затем в полый вал 14 второй ступени до зацепления с валом 13 первой ступени реверсивной головки помещается соответствующая цилиндрическая оправка 11 с прорезью и кулачком 12 с конической винтовой поверхностью в зависимости от размеров навиваемой пружины.

Далее реверсивная головка 10 настраивается на количество витков прямой навивки вращением червячного вала 34, который, передавая вращение червячному колесу 33, уводит

щтифт 22 от зуба 45 диска 21 или подводит его к нему в зависимости от того, на какое количество витков настраивается реверсивная головка. Это число фиксируется на шкале на торце червячного колеса 33 указательной меткой, нанесенной не передней крышке реверсивной головки. Затем реверсивная головка запуском электродвигателя приводится в исходное положение, при этом прорезь на оправке 11 может остановиться в произвольном положении.

Оправка приводится в исходное положение врещением червячного вала 31, передающего движение планетарному колесу 30, которое через сателлиты приводит в исходное положение вал 13 первой ступени планетарной передачи вместе с оправкой. Настройка реверса на подразвивку производится перемещением упора 24 на диске 21 по имеющейся на нем щкале. Далее кнопка «Пуск автомат включается в работу.

Первоначально происходит гибка крепежного конца пружины в гибочном штампе 4, затем гибочный щтамп по направляющим 2 перемещается к позиции навивки, вытягивая за собой ленту. После того, как лента пройдет через обрубной щтамп 3 соответствующий настройке путь, она зажимается прижимами обрубного штампа и последний начинает двигаться вслед за гибочным штампом 4 до тех пор, пока он не достигнет позиции навивки. Гибочный штамп 4 в конце своего пути отводит по направляющим 2 формообразующий щтамп 5, который находился на позиции навивки, после чего реверсивная головка по направляющим 9 передвигается в сторону гибочного штампа 4 до того момента, пока прорезь оправки 11 найдет на загнутый конец ленты, который в это время освобождается от губок гибочного штампа 4.

При перемещении реверсивной головки кулачок 12 с конической винтовой поверхностью, упираясь в корпус гибочного щтампа, продвигается относительно оправки 11, сжимая пружину, и фиксируется в исходном положении стопорной пружиной, препятствующей его движению вдоль оправки.

В момент подхода реверсивной головки 10 на рабочую позицию обрубной щтамп 3 обрубает ленту, затем гибочный щтамп 4 движется в обратном направлении и, встречая на своем пути обрубной щтамп 3, перемещает его в исходное положение.

Поскольку протянутая обрубным штампом 3 лента удерживается собачкой 8 от обратного хода, то обрубной и гибочный штампы надвигаются на нее до упора в гибочном штампе 4,

При отходе гибочного штампа 4 на исходную позицию формообразующий штамп 5 возвращается на позицию навивки, а его ролики 50 обхватывают с трех сторон оправку с лентой, препятствуя выпаданию лепты из прорези. Затем включается двигатель 37 реверсивной головки и происходит навивка пружины.

В самом начале навивки кулачок 12 срывается с фиксатора и под действием пружины 46 перемещается вдоль оправки до упора в палец 47 толкателя 49. По мере приближения количества витков навиваемой пружины к заданному, штифт 19 диска 18 приближается к зубу 44 кольца 20, соприкасается с ним и, поворачивая кольцо, вводит отсекатель 15 в зону срабатывания конечного выключателя 16, который выключает двигатель 37 и электромагнит 27. Рычаги 29 под действием пружины расходятся, и колодки 26 освобождают планетарное колесо 25, которое получает возможность свободно проворачиваться. Следовательно, вал первой ступени можно затормозить. Торможение осуществляется кольцом 20, которое имеет ограниченную свободу вращения. Затем этот же конечный выключатель 16 подает сигнал на срабатывание формообразующего штампа, который формует нажимной конец пружины. По окончании формования нажимного конца пружины пуансоны формообразующего штампа 5 возвращаются в исходное положение, освобождая нажимной конец пружины. По пути пуансонов в исходное положение толкатели 49 расходятся на определенную величину, и ролики 50 освобождают для пружины пространство, по диаметру примерно равное диаметру, который имела бы пружина в результате упругого раскачивания.

При разведении толкателей кулачок 12 срывается с торца пальца 47 и своим первым витком становится под палец, а торцом второго витка упирается в торец пальца 47.

Включается двигатель реверсивной головки, электромагнитный тормоз, и вал 13 первой ступени планетарной передачи передает вращение оправке с кулачком в обратном направлении. Происходит подразвивка пружины на необходимое число витков, установленное ранее упором 24 по шкале, нанесенной на диск 21. При подразвивке пружина нажимным концом упирается в упор. Наружный виток пружины в процессе подразвивки строго центрируется относительно оси оправки роликами 50, толкатели 49 которых постепенно, по мере увеличения диаметра пружины, расходятся под действием конической винтовой поверхности кулачка 12. Подъем спирали кулачка выбран для каждого размера пружин свой. В конце подразвивки, перед остановкой вращения оправки, толкатели 49 автоматически фиксируются защелками, а упор 24, вращаясь вместе с диском 21, поднимает за собачку 40 толкатель 38 с отбойником 39. Конечный выключатель при этом выключает электромагнитный тормоз и электродвигатель, происходит останов вращения оправки, и реверсивная головка отходит по направляющим 9 в исходное положение. Готовая пружина вилкой среднего толкателя 49 задерживается в формообразующем щтампе 5 до тех нор, пока нри повторении цикла формообразующий щтамп 5 под действием гибочного штампа 4 уйдет с позиции навивки. При этом средний толкатель 49

под действием пружины 48 вытолкнет готовую пружину в лоток под формообразующим штампом.

После возвращения реверсивной головки в исходное положение электромагнитный тормоз и двигатель снова включаются и оправка начинает вращаться в том же направлении, что и при подразвивке. При этом диск 21, вращая упор 24, поднимает толкатель 38, а собачка 40 кромкой окна В корпуса реверсивной головки утопляется, пропуская упор, и толкатель 28 пружиной 42 возвращается в исходное положение. Диск 21 через штифт приводит зуб 45 кольца 23 в контакт со штифтом 22 червячного колеса 33. Червячное колесо, поворачиваясь, опускает червячный вал 34, который, поворачивая относительно оси 36 отсекатель 35, вводит его в зону срабатывания конечного выключателя. После этого электродвигатель реверсивной головки и электромагнитный тормоз обесточиваются, вращение оправки прекращается в исходном положении. Этот же конечный выключатель подает сигнал на повторение цикла работы автомата. Автомат может работать в полуавтоматическом режиме при изготовлении пружин из штучных заготовок. Для работы автомата в полуавтоматическом

режиме разрывается кинематическая связь между гибочным штампом 4 н обрубным штампом 3, переносится упор исходного положения обрубного штампа и ставятся на исходное положение гибочного штампа 4. Переключатели, расположенные на станине, переключают электроаппаратуру на полуавтоматический режим. При этом заготовка после каждого цикла вручную вводится в щель гибочного штампа 4 до упора, после чего нажимается кнопка «Пуск и станок работает по той же схеме, что и при автоматическом режиме, исключая операции обрубки, автоматической заправки и повторения цикла.

С внедрением устройства удалось изготовить плоские спиральные пружины с повышенными упругими характеристиками и точными геометрическими размерами.

Формула изобретения

50

1. Автомат для изготовления плоских спиральных пружин, содержащий смонтированные на станине механизмы подачи и натяжения ленты, механизмы резки и формовки конца пружины и навивочный механизм с цилиндрической оправкой и закрепленным на ней коническим винтовым кулачком, отличающийся тем, что, с целью повышения качества пружин путем их изготовления прямой навивкой и обратной подразвивкой и расширения технологических возможностей автомата, навивочный механизм выполнен в виде планетарной реверсивной головки с регулируемым числом витков для прямой навивки

и обратной подразвивки.

7

2. Автомат по п. 1, отличающийся тем, что, с целью уплотнения витков пружины при прямой навивке и центрирования наружного витка пружины при подразвивке, навививочный механизм снабжен толкателями с установленными на них подпружиненными уплотнительными роликами, при этом толка8

тели с помощью закрепленных на них пальцев контактируют с конической винтовой поверхностью навивочной оправки.

Источники информации, принятые во внимание при экспертизе:

1.Авт. ов. № 385656, кл. В 21F 3/08, 1971.

2.Авт. св. № 447205, кл. В 21F 3/08, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Навивочное устройство автомата для изготовления спиральных пружин | 1977 |

|

SU657894A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Устройство для изготовления пружин для односторонных грыжевых бандажей | 1975 |

|

SU535994A1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| Станок-автомат для изготовления плетеной металлической сетки | 1957 |

|

SU118800A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ СПИРАЛЕЙ | 1998 |

|

RU2146178C1 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

| Автомат для изготовления плоских спиральных пружин | 1972 |

|

SU447205A1 |

| Автомат для изготовления плоских спиральных пружин | 1976 |

|

SU554913A1 |

| Автомат для изготовления плоских спиральных пружин | 1972 |

|

SU440191A1 |

// 12 9

3

Фиг. 2

Б-ff

2ff

Авторы

Даты

1976-11-30—Публикация

1975-04-18—Подача