деталей из лиг.товьк материалов под сварку. При перемещении детали 2 между торцовыми поверхностями синхронно вращающихся полюсньтх наконечников 18 и 19 происходит одновременная обработка торцовой и боковых поверхностей кромок. При этом поддержание расстояния от кромки детали до оси вращения полюсных наконечни1

Изобретение относится к чистовой обработке изделий как из магнитных так и немагнитных листовых материа- ,лов, например тонкостенных оболочек, при подготовке кромок под сварку, и может найти применение во многих отраслях промышленности.

Цель изобретения - повьшение качества и производительности обработки при подготовке кромок листовых изделий под сварку за счет одновременной обработки торцовых и боковых поверхностей кромок путем создания оптимального распределения магнитно- Го поля в зоне обработки.

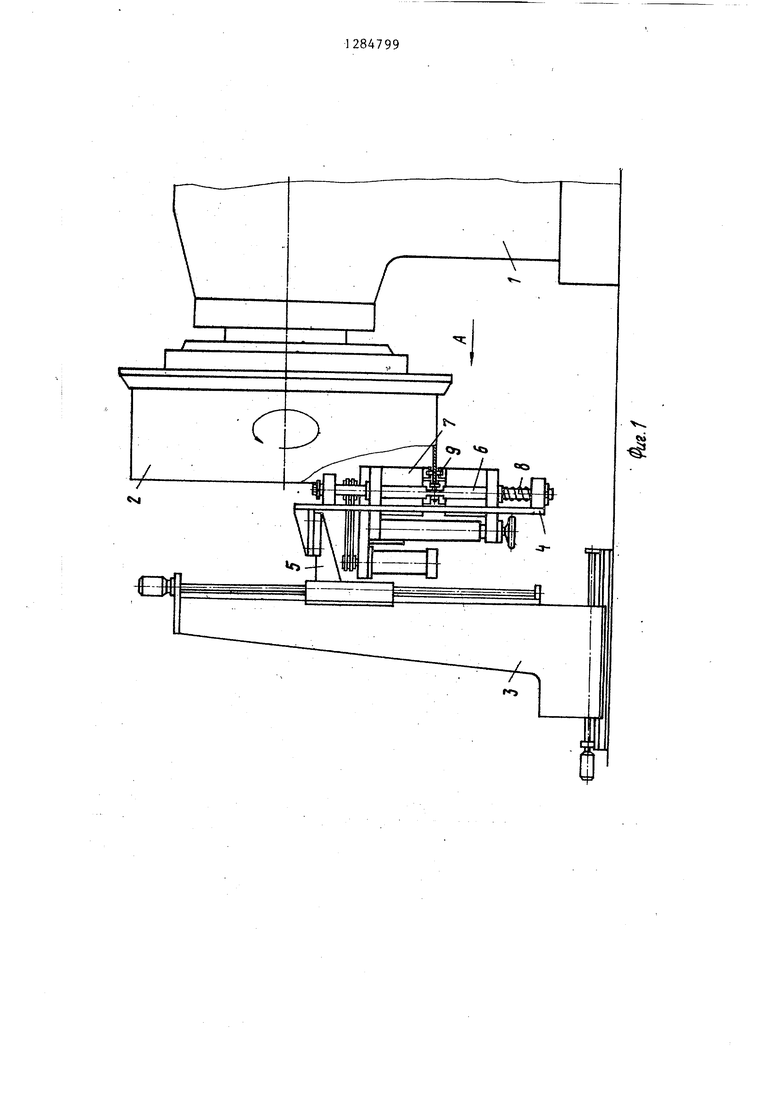

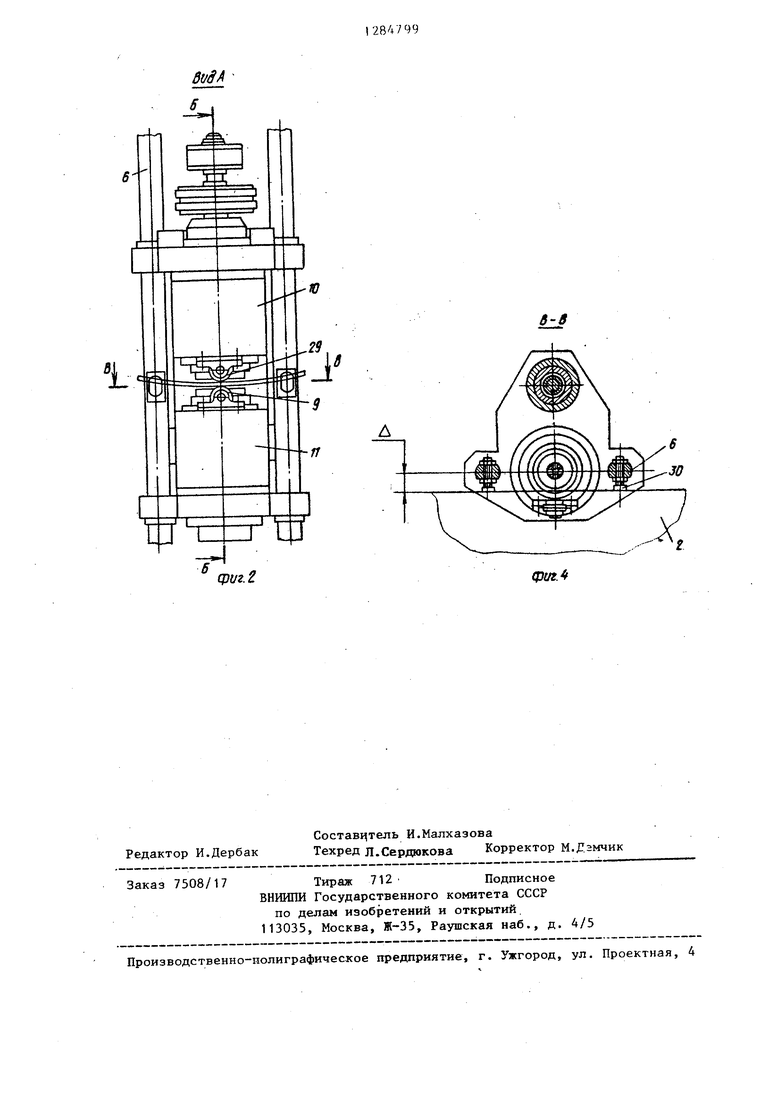

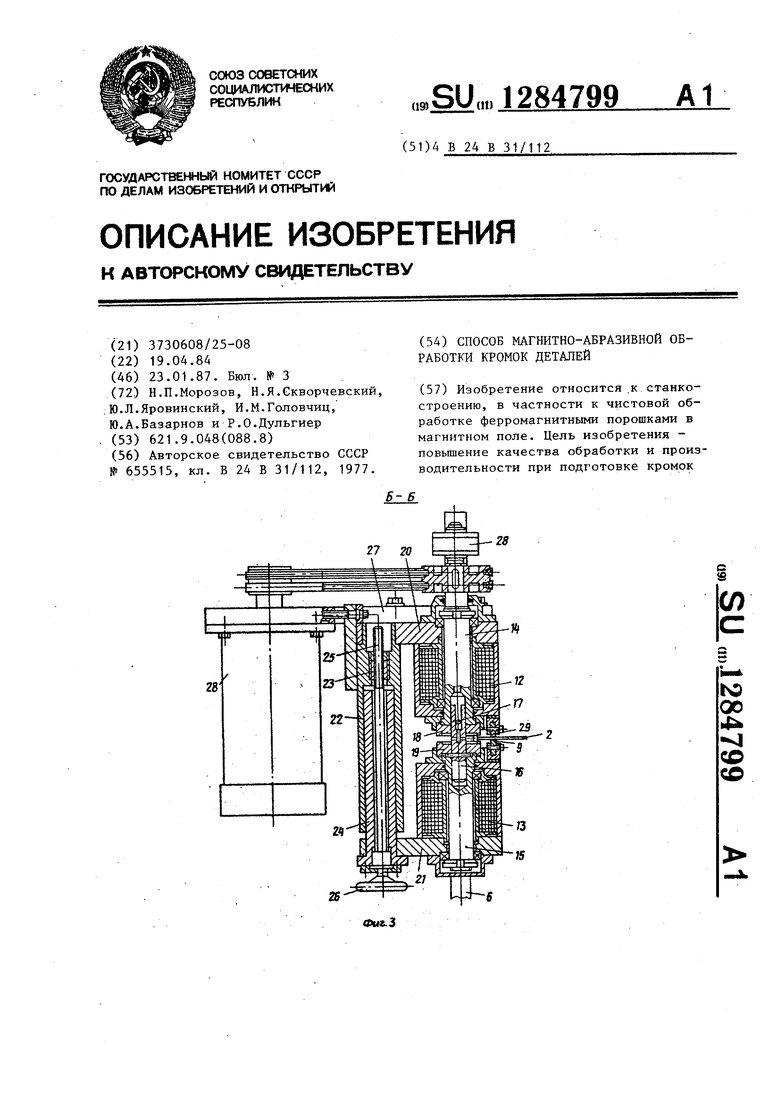

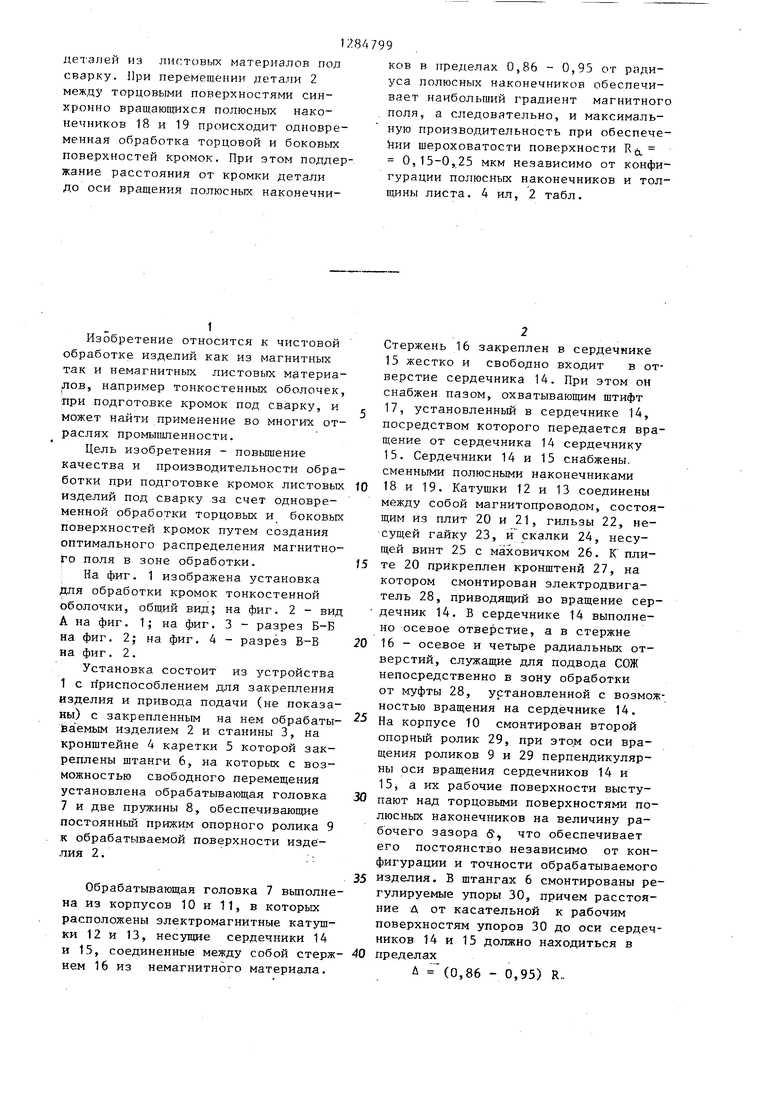

На фиг. 1 изображена установка для обработки кромок тонкостенной оболочки, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2.

Установка состоит из устройства 1 с п риспособлением для закрепления изделия и привода подачи (не показаны) с закрепленным на нем обрабаты- ва емым изделием 2 и станины 3, на кронщтейне 4 каретки 5 которой закреплены штанги 6, на которых с возможностью свободного перемещения установлена обрабатывающая головка 7 и две пружины 8, обеспечивающие постоянный прижим опорного ролика 9 к обрабатываемой поверхности изделия 2..;

Обрабатьшающая головка 7 вьшолне на из корпусов 10 и 11, в которых расположены электромагнитные катущ- ки 12 и 13, несущие сердечники 14 и 15, соединенные между собой стержнем 16 из немагнитного материала.

ков в пределах 0,86 - 0,95 от радиуса полюсных наконечников обеспечивает наибольший градиент магнитного поля, а следовательно, и максимальную производительность при обеспечении шероховатости поверхности Кй, 0,15-0,25 мкм независимо от конфигурации полюсных наконечников и толщины листа, 4 ил, 2 табл.

Стержень 16 закреплен в сердечнике 15 жестко и свободно входит в отверстие сердечника 14. При этом он снабжен пазом, охватывающим штифт

17, установленный в сердечнике 14, посредством которого передается вращение от сердечника 14 сердечнику 15. Сердечники 14 и 15 снабжены. сменными полюсными наконечниками 18 и 19. Катущки 12 и 13 соединены между собой магнитопроводом, состоящим из плит 20 и 21, гильзы 22, несущей гайку 23, и скалки 24, несущей винт 25 с маховичком 26. К плите 20 прикреплен кронштенй 27, на котором смонтирован электродвигатель 28, приводящий во вращение сер- дечник 14. В сердечнике 14 выполнено осевое отве)стие, а в стержне

16 - осевое и четыре радиальных отверстий, служащие для подвода СОЖ непосредственно в зону обработки от муфты 28, установленной с возможностью вращения на сердечнике 14.

На корпусе 10 смонтирован второй опорный ролик 29, при этом оси вращения роликов 9 и 29 перпендикулярны оси вращения сердечников 14 и 15, а их рабочие поверх;ности выступают над торцовыми поверхностями полюсных наконечников на величину рабочего зазора б , что обеспечивает его постоянство независимо от конфигурации и точности обрабатываемого

изделия. В штангах 6 смонтированы регулируемые упоры 30, причем расстояние д от касательной к рабочим поверхностям упоров 30 до оси сердечников 14 и 15 должно находиться в

пределах

Л (0,86 - 0,95) R..

где R - радиус полюсных наконечников

Установка работает следующим образом.

В приспособлении устройства 1 зак репляют обрабатываемое изделие 2. Маховичком 26 разводят катушки 12 и 13 полировальной головки 7 на расстояние между торцами полюсных наконечников 18 и 19 значительно боль- ше, чем толщина обрабатьшаемого изделия 2. Подводят станину 3 до контакта упоров 30 с торцом кромки изделия 2 и сводят катушки 12 и 13 до контакта опорных роликов 9 к 29 с боковыми поверхностями обрабатываемой кромки. На полюсные наконечники 18 и 19 подается ферроабразивный порошок, а на электромагнитные катуш

ки 12 и 13 - питание. Включается подача СОЖ, движение подачи изделия и вращение полюсных наконечников.

Расстояние от поверхности упоров (от кромки детали) до оси вращения

полюсных наконечников, равное (0,86 0,95) R, в ыбирают из условия обеспечения наибольшей производительности обработки при номинальной ширине обрабатываемой полосы, обеспечивающей отсутствие дефектов сварного шва. В этом диапазоне достигается наибольший градиент магнитного поля а соответственно, и силы прижима режущих зерен к обрабатьшаемой поверхности. Указанный характер распре- деления градиента магнитного поля полюсных наконечников является рбщи и не зависит от их конфигурации и толщины листа.

Проводят обработку кромок листовых деталей при следующих режимах: скорость вращения полюсных наконечников 900 об/мин; магнитная индукция в рабочем зазоре 0,75 Тл. наружный диаметр полюсных наконечников 100-200 мм; форма полюсньк на- конечнико в цилиндрическая и чашечная; глубина выборки в полюсных наконечниках 5-25 мм; скорость продольной подачи образцов АОО мм/мин; величина рабочего зазора 2 мм;продолжительность обработки 2 мин.

В качестве режущего :инструмента используют ферромагнитно-абразив- ный порошок зернистостью 0,1- 0,25 Мм. Смазочно-охлаждающая жидкость - водный раствор поверхност

5fO

847994

но-активных веществ Синма-2 3%- ной концентрации.

В качестве образцов используют пластины из сплава АНГ-6. Толщина обработанных пластин составляет 2,4,6 и 10 мм. При исследовании влияния конфигурации полюсных наконечников для удобства измерения шероховатости толщину образцов выбирают 6 мм.

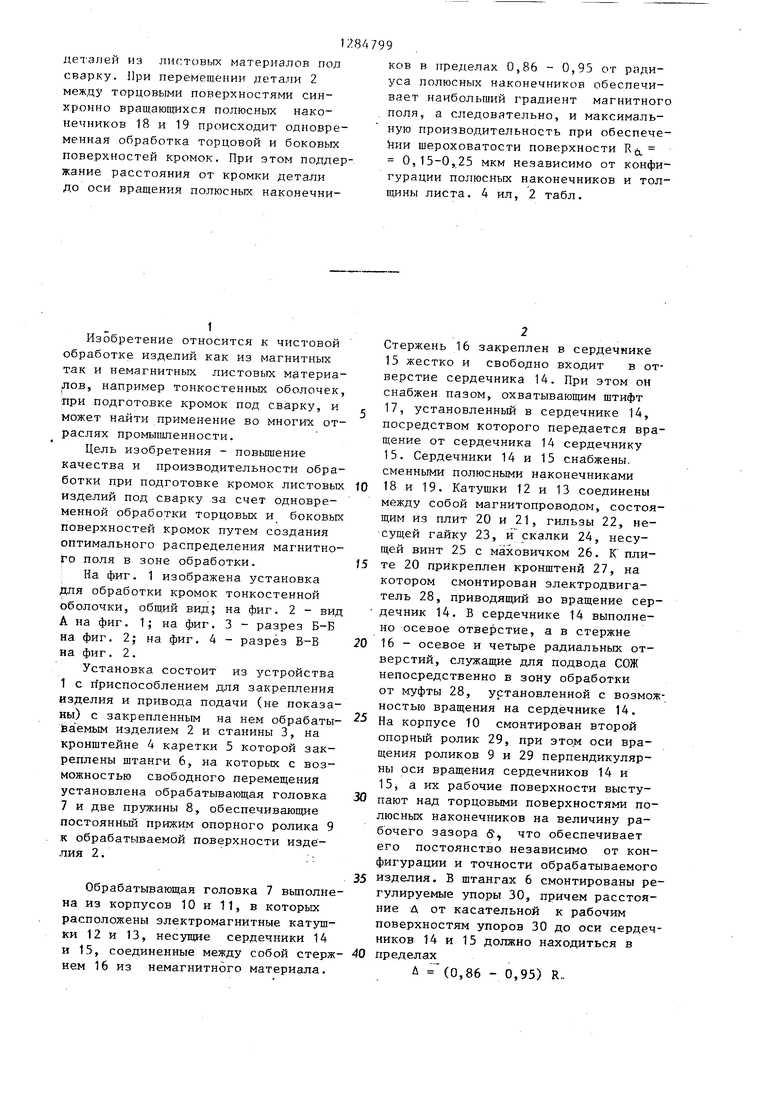

i Влияние различной формы полюсных наконечников на изменение шероховатости поверхности обрабатываемых кромок по боковым сторонам и торцу предетавлено в табл. 1.

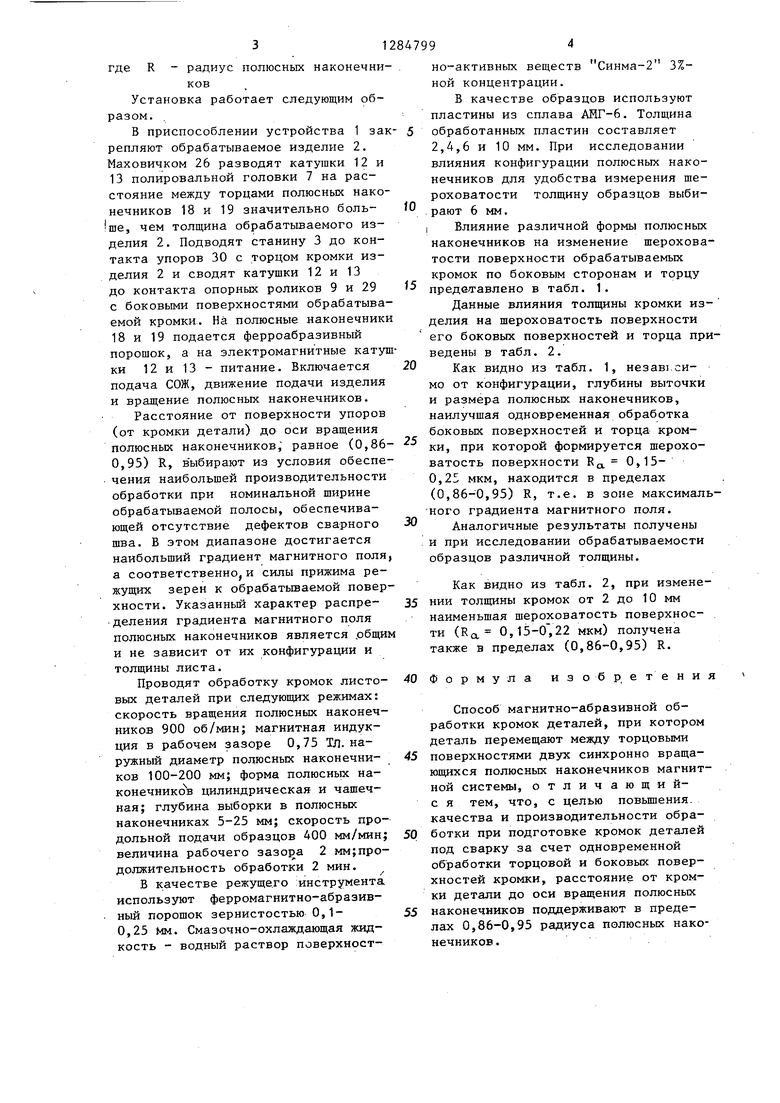

Данные влияния толщины кромки из- делия на шероховатость поверхности его боковых поверхностей и торца приведены в табл. 2.

Как видно из табл. 1, независимо от конфигурации, глубины выточки и размера полюсных наконечников, наилучшая одновременная обработка боковых поверхностей и торца кром15

20

ки, при которой формируется шероховатость поверхности R 0,15- 0,25 мкм, находится в пределах (0,86-0,95) R, т.е. в зоне максимального градиента магнитного поля.

Аналогичные результаты получены и при исследовании обрабатываемости образцов различной толщины.

Как видно из табл. 2, при изменении толщины кромок от 2 до 10 мм наименьшая шероховатость поверхности (Ra - 0,15-0,22 мкм) получена также в пределах (0,86-0,95) R.

40 Формула изобретения

Способ магнитно-абразивной обработки кромок деталей, при котором деталь перемещают между торцовыми поверхностями двух синхронно вращающихся полюсных наконечников магнитной системы, отличающий- с я тем, что, с целью повьшзения. качества и производительности обработки при подготовке кромок деталей под сварку за счет одновременной обработки торцовой и боковых поверхностей кромки, расстояние от кромки детали до оси вращения полюсных наконечников поддерживают в пределах 0,86-0,95 радиуса полюсных наконечников .

0

vO 1Л

CO

«

CS

ro m

vO

чо

n

CO

CS

Csl

O-i

o

CS

Ч

о

CS

f

о

CO t

OS

о

го

CS

СЛ

oo

CS

ro

m

CS

CS

IN

о

f-- oo

CJ

oo

r-ЧО

r-Оч

r -tf

tn in

CS

4D

ЧО

CO

rn

о

t-

1.D

o

in

r

ro

r

CS

СЧ

о

CO oo

, о

OO CO

r-Cxl

о

CN)

ONCTl

о о

oo

9

о

о

CS

о

СЛ

A

о

CO CS

CS CS

vD

CO

r

CO

о

CS

CO CO

о in

CO

CO

r

CS

in in

o

CO

eg

CS

СЧ

о

oo - - cy

CTi

о

vO vO

CS

CS

M

CS

-3CS

3- 4D

Ю

CJN

fO

CS

v

-§ q3uz.Z

6-8

фигА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двухсторонней магнитно-абразивной обработки | 1983 |

|

SU1217637A1 |

| СПОСОБ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2019 |

|

RU2710085C1 |

| СПОСОБ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2023 |

|

RU2800274C1 |

| Устройство для электронно-лучевой сварки | 1987 |

|

SU1516280A1 |

| Способ односторонней магнитно-абразивной обработки поверхностей и устройство для его осуществления | 1987 |

|

SU1437197A1 |

| СПОСОБ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2020 |

|

RU2751392C1 |

| Устройство для электрохимического прошивания отверстий | 1976 |

|

SU745635A1 |

| Способ изготовления блока магнитных головок | 1981 |

|

SU968848A1 |

| Магнитожидкостное уплотнение | 1984 |

|

SU1201602A1 |

| Электродвигатель с дуговым статором | 1981 |

|

SU1064377A1 |

Изобретение относится .к станкостроению, в частности к чистовой обработке ферромагнитными порошками в магнитном поле. Цель изобретения - повышение качества обработки и производительности при подготовке кромок 2S 28 (Л Vt tsD 00 4 СО со

Редактор И.Дербак Заказ 7508/17

Составитель И.Малхазова

Техред Л.Сердюкова Корректор М.Дзмчик

Тираж 712 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Приспособление для магнитно-абразивной обработки деталей | 1977 |

|

SU655515A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-01-23—Публикация

1984-04-19—Подача