Изобретение относится к производству трубчатых изделий из полусухих бетонных смесей и может быть использовано для изготовления дренажных труб с переменной по толщине стенки пористостью.

Целью изобретения является обеспечение возможности изготовления дренажных труб с переменной по толщине стенки пористостью.

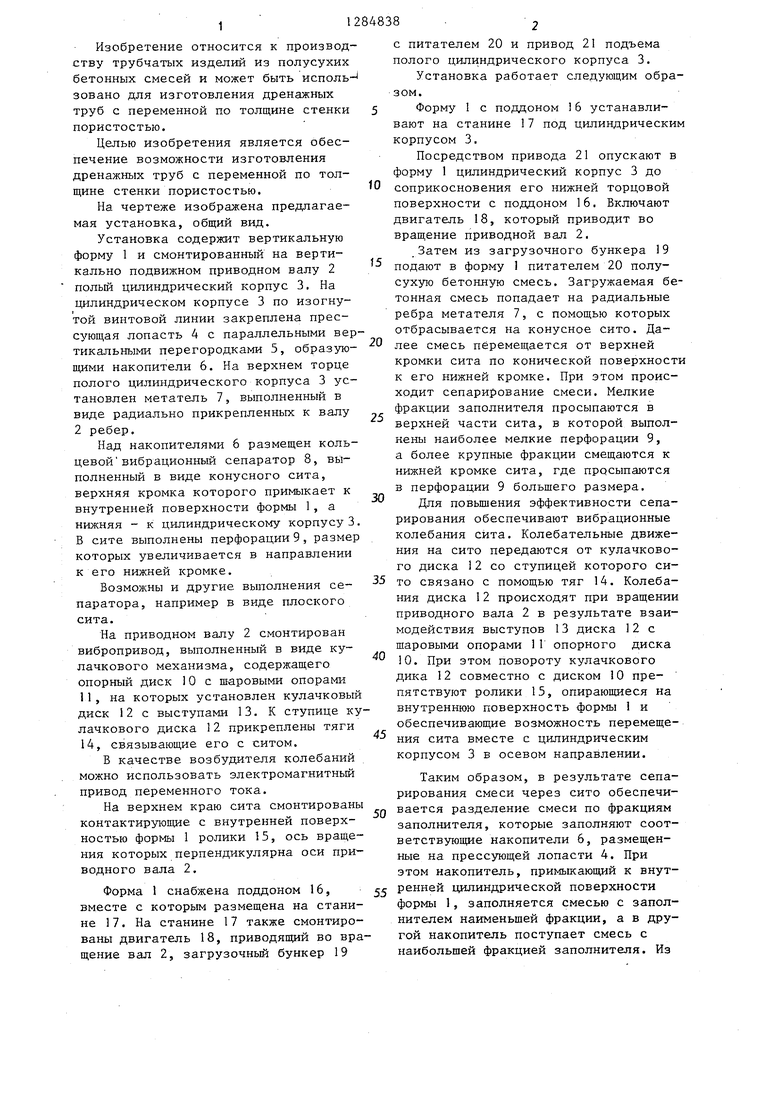

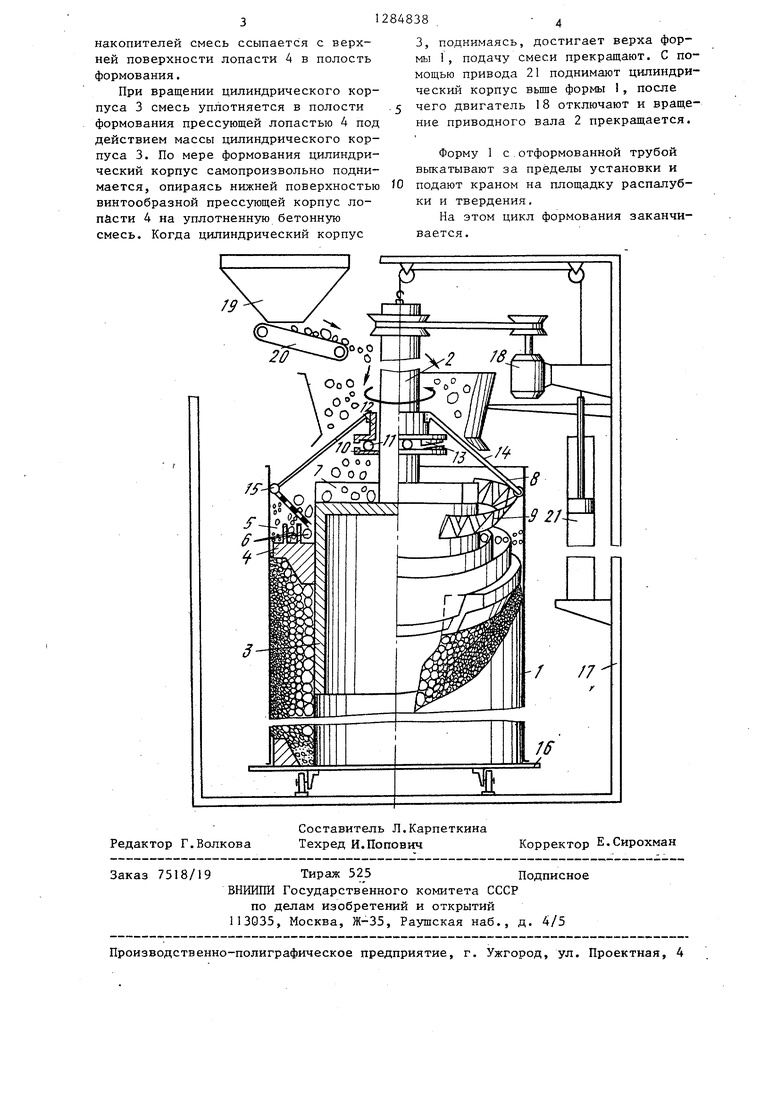

На чертеже изображена предлагаемая установка, общий вид.

Установка содержит вертикальную форму 1 и смонтированный на вертикально подвижном приводном валу 2 полый цилиндрический корпус 3, На цилиндрическом корпусе 3 по изогнутой винтовой линии закреплена прессующая лопасть 4 с параллельными вертикальными перегородками 5, образующими накопители 6. На верхнем торце полого цилиндрического корпуса 3 установлен метатель 7, выполненный в виде радиально прикрепленных к валу 2 ребер.

Над накопителями 6 размещен кольцевой вибрационный сепаратор 8, выполненный в виде конусного сита, верхняя кромка которого примыкает к внутренней поверхности формы 1, а нижняя - к цилиндрическому корпусу 3 В сите выполнены перфорации 9 , размер которых увеличивается в направлении к его нижней кромке.

Возмолшы и другие выполнения сепаратора, например в виде плоского сита.

На приводном валу 2 смонтирован вибропривод, выполненный в виде кулачкового механизма, содержащего опорный диск IО с ш-аровыми опорами 11, на которых установлен кулачковый диск 12 с выступами 13. К ступице кулачкового диска 12 прикреплены тяги 14, связывающие его с ситом.

В качестве возбудителя колебаний можно использовать электромагнитный привод переменного тока.

На верхнем краю сита смонтированы контактирующие с внутренней поверхностью формы 1 ролики 15, ось вращения которых перпендикулярна оси приводного вала 2.

Форма 1 снабжена поддоном 16, вместе с которым размещена на станине 17. На станине 17 также смонтированы двигатель 18, приводящий во вращение вал 2, загрузочный бункер 19

5

0

5

0

5

0

5

0

5

с питателем 20 и привод 21 подъема полого цилиндрического корпуса 3.

Установка работает следующим образом.

Форму 1 с поддоном 16 устанавливают на станине 17 под цилиндрическим корпусом 3.

Посредством привода 21 опускают в форму 1 цилиндрический корпус 3 до соприкосновения его нижней торцовой поверхности с поддоном 16. Включают двигатель 18, который приводит во вращение приводной вал 2,

Затем из загрузочного бункера 19 подают в форму 1 питателем 20 полусухую бетонную смесь. Загружаемая бетонная смесь попадает на радиальные ребра метателя 7, с помощью которых отбрасывается на конусное сито. Далее смесь перемещается от верхней кромки сита по конической поверхности к его нижней кромке. При этом происходит сепарирование смеси. Мелкие фракции заполнителя просыпаются в верхней части сита, в которой выполнены наиболее мелкие перфорации 9, а более крупные фракции смещаются к нижней кромке сита, где просыпаются в перфорации 9 большего размера.

Для повышения эффективности сепарирования обеспечивают вибрационные колебания сита. Колебательные движения на сито передаются от кулачкового диска I2 со ступицей которого сито связано с помощью тяг 14. Колебания диска 12 происходят при вращении приводного вала 2 в результате взаимодействия выступов 13 диска 12 с шаровыми опорами 1 Г опорного диска 10. При этом повороту кулачкового дика 12 совместно с диском 10 препятствуют ролики 15, опирающиеся на внутреннюю поверхность формы 1 и обеспечивающие возможность перемещения сита вместе с цилиндрическим корпусом 3 в осевом направлении.

Таким образом, в результате сепарирования смеси через сито обеспечивается разделение смеси по фракциям заполнителя, которые заполняют соответствующие накопители 6, размещенные на прессующей лопасти 4. При этом накопитель, примыкающий к внутренней цилиндрической поверхности формы 1, заполняется смесью с заполнителем наименьшей фракции, а в другой накопитель поступает смесь с наибольшей фракцией заполнителя. Из

накопителей смесь ссыпается с верхней поверхности лопасти 4 в полость формования.

При вращении цилиндрического корпуса 3 смесь уплотняется в полости формования прессующей лопастью 4 под действием массы цилиндрического корпуса 3. По мере формования цилиндрический корпус самопроизвольно поднимается, опираясь нижней поверхностью винтообразной прессующей корпус ло- пйсти 4 на уплотненную бетонную смесь. Когда цилиндрический корпус

3, поднимаясь, достигает верха формы 1, подачу смеси прекращают. С помощью привода 21 поднимают цилиндрический корпус вьше формы 1, после чего двигатель 18 отключают и вращение приводного вала 2 прекращается.

Форму 1 с отформованной трубой выкатывают за пределы установки и подают краном на площадку распалубки и твердения,

На этом цикл формования заканчивается.

Редактор Г.Волкова

Составитель Л.Карпеткина Техред И.Попович

Заказ 7518/19 Тираж 525Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Е.Сирохман

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для формования дренажных трубофильтров | 1990 |

|

SU1729751A1 |

| Головка станка для радиального уплотнения трубчатых изделий из бетонных смесей | 1980 |

|

SU903125A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ, ПРЕИМУЩЕСТВЕННО ДЕКОРАТИВНОЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2168486C1 |

| Способ безотходного изготовления вибропрессованных бетонных строительных изделий | 2021 |

|

RU2773162C1 |

| Вертикально-подвижная головка трубоформовочного станка | 1977 |

|

SU772872A1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ВРЕМЕННОЙ ОСУШИТЕЛЬНОЙ СЕТИ | 2002 |

|

RU2215386C1 |

| Головка станка радиального прессования трубчатых изделий | 1974 |

|

SU679400A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЦВЕТНОГО АРХИТЕКТУРНОГО БЕТОНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2011 |

|

RU2476312C1 |

| Установка для приготовления и нагнетания песчано-цементных и бетонных смесей | 1983 |

|

SU1164429A1 |

| Пресс для формования бетонных изделий | 1988 |

|

SU1708625A1 |

| Установка для изготовления труб из бетонных смесей | 1974 |

|

SU537823A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Устройство для формования раструбных труб из бетонных смесей | 1980 |

|

SU887196A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-01-23—Публикация

1984-07-27—Подача