Изобретение относится к литейному производству, в частности к способам сфероидизирующего модифицирования жидкого чугуна для получения ВЧШГ.

Целью изобретения является снижение расхода модификатора и стабилизация свойств чугуна в отливках.

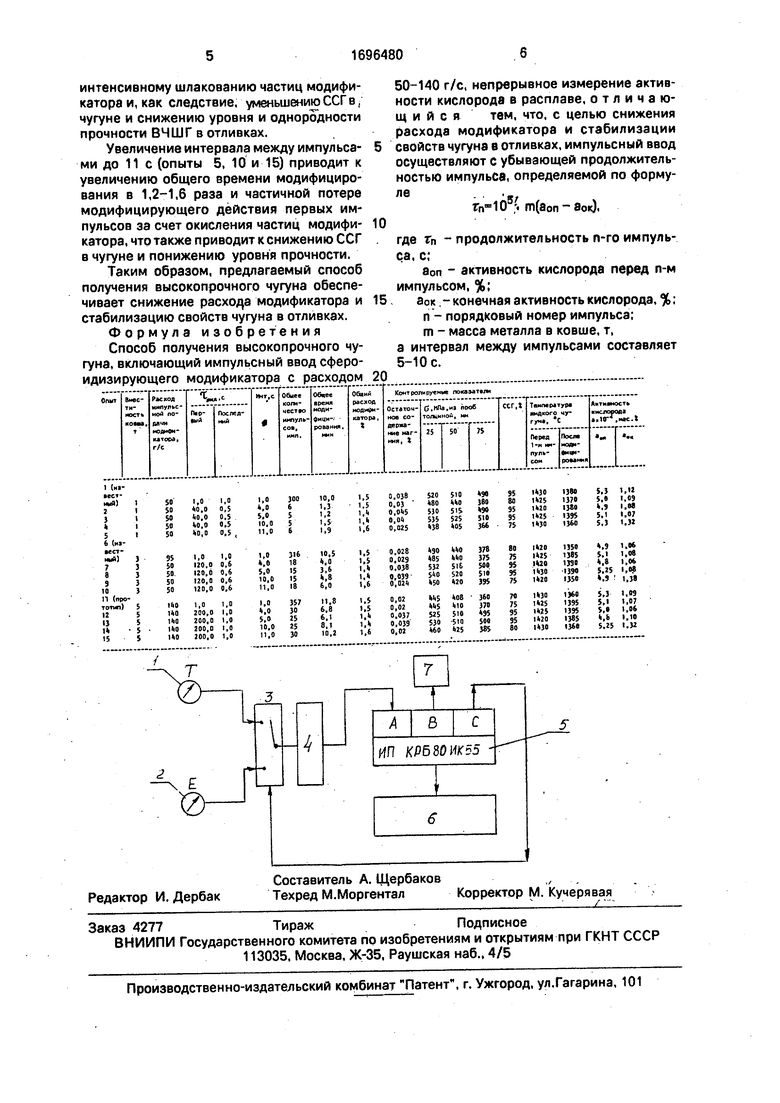

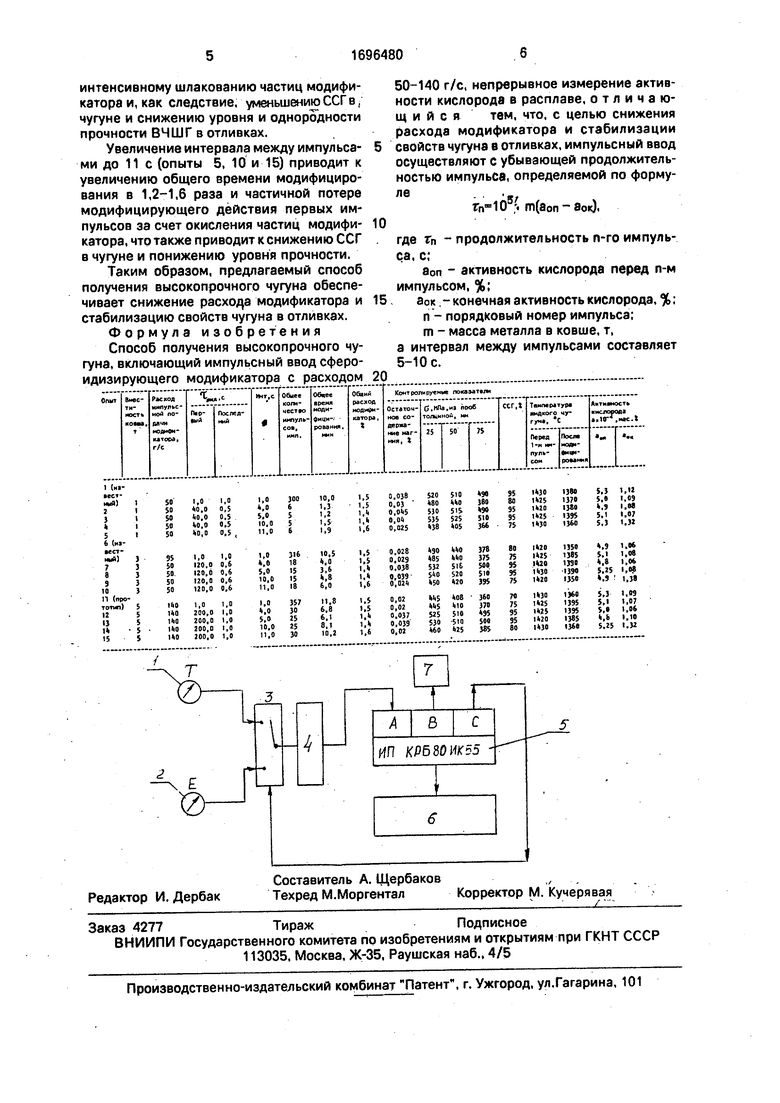

На чертеже изображена схема, поясняющая предлагаемый способ.

Схема включает датчики температуры 1 и термоЭДС 2, коммутатор 3, аналого-цифровой преобразователь (АЦП) 4, микропроцессор (ИП КРБ 80И К55)5, перепрограммированное постоянно-запоминающее устройство (ППЗУ) 6 и сервопривод (электромагнитный клапан) 7.

Способ осуществляют следующим образом.

После заполнения ковша жидким металлом устанавливается устройство для подачи модификатора по известному способу. Затем производится замер температуры итер- моЭДС жидкого чугуна датчиками 1 и 2. Сигналы с датчиков 1 и 2 поступают на коммутатор 3, а затем через АЦП 4 - на микропроцессор 5. Производится расчет значений активности кислорода и продолжительности импульса и подача сигнала на сервопривод 7 для включения подачи модификатора в расплав.

По окончании импульсной подачи модификатора через 5-10 с производится расчет

О

о

Ј

00

о

текущего значения активности кислорода аоп, сравнение его с конечным значением аок и определяется продолжительность следующего импульса. При этом, продолжительность импульса тп не может быть менее 0,5 с из-за инерционности системы управления- и датчиков.

Продолжительность импульсов определяют по формуле

тп Ю пфоп-аок),

с учетом достижения активности кислорода аок, при которой степень сфероидизации графита (СеГ) 95%.

Активность кислорода перед первым импульсом при t исходного чугуна 1425°С аоисх 5. мас.%. По достижении аок 1, мас.% ССГ равно 95%.

Расчет продолжительности импульсов для сфероидизирующего модифицирования чугуна в ковше вместимостью 1 т:

г - 40 с;

после первого импульса а01 составляет 2-104 мас.%,

Т2 10 с; после второго импульса ао2 1, мас.%,

.

после третьего импульса аоз 1,210 мас.%,

Г4 2 с;

после четвертого импульса аод 1,1 10 мас.%,

Г5 1 с;

после пятого импульса ао5 1, мас.%, Ге 0,2 с.

Учитывая, что при Т 0,5 с импульса нет и происходит непрерывная подача модификатора, минимальное время импульса может быть ГБ 0,5 с.

После шестого импульса аое 10 мас.%, что свидетельствует 6 полной сфероидизации графита в чугуне.

Аналогично рассчитывается продолжительность импульсов для модифицирования чугуна в ковшах 3 и 5 т.

Проверку предлагаемого способа модифицирования высокопрочного чугуна проводят при получении ВЧШГ марки ВЧ50-2.

При проверке способа модифицирования чугун исходного химического состава, мас.%: С 3,4-3,6, Si 1,9-2,3; Мп 0,4-0,6; S 0,05-0,07, выплавляют в индукционной тигельной печи ИЧТ-10.

В качестве модификатора используют лигатуру ЖКМКЗ (Si 40-50%, Mg 9-12%; Са 6-12%; РЗМ 2-3%)в количестве 1,4-1,6% от массы обрабатываемого расплава. Размер частиц модификатора составляет: для ковшей 1 и 3 т - менее 5 мм, а для ковшей 5т- менее 10 мм.

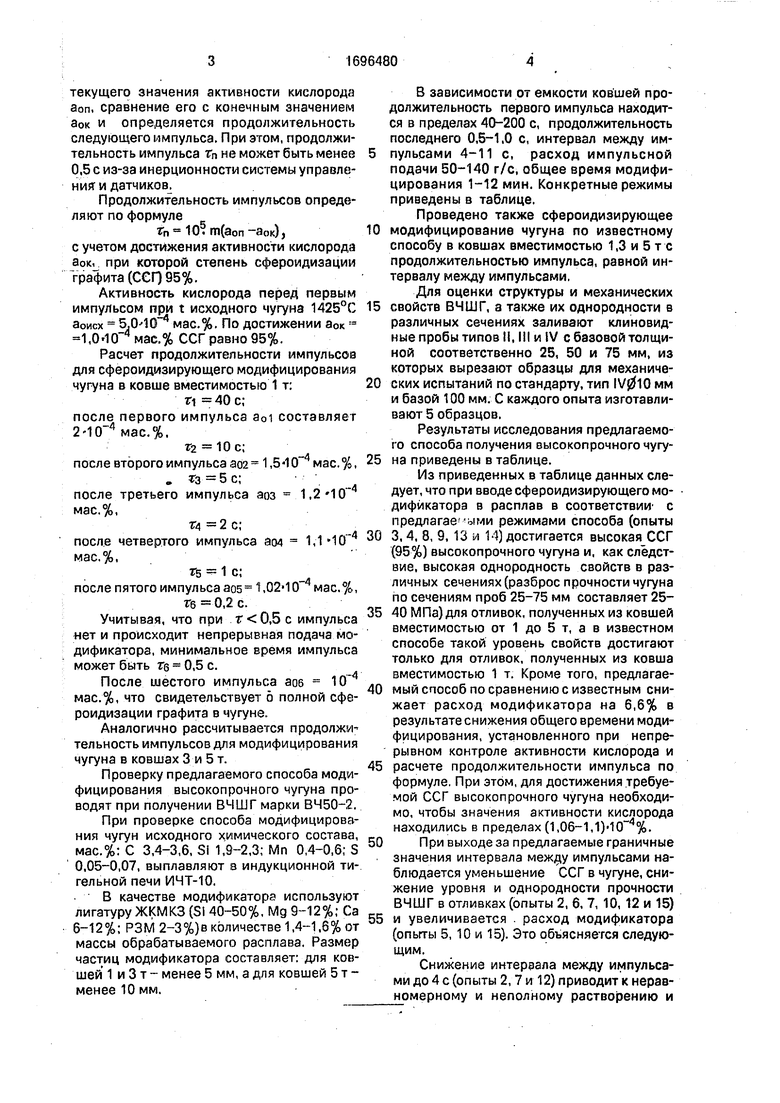

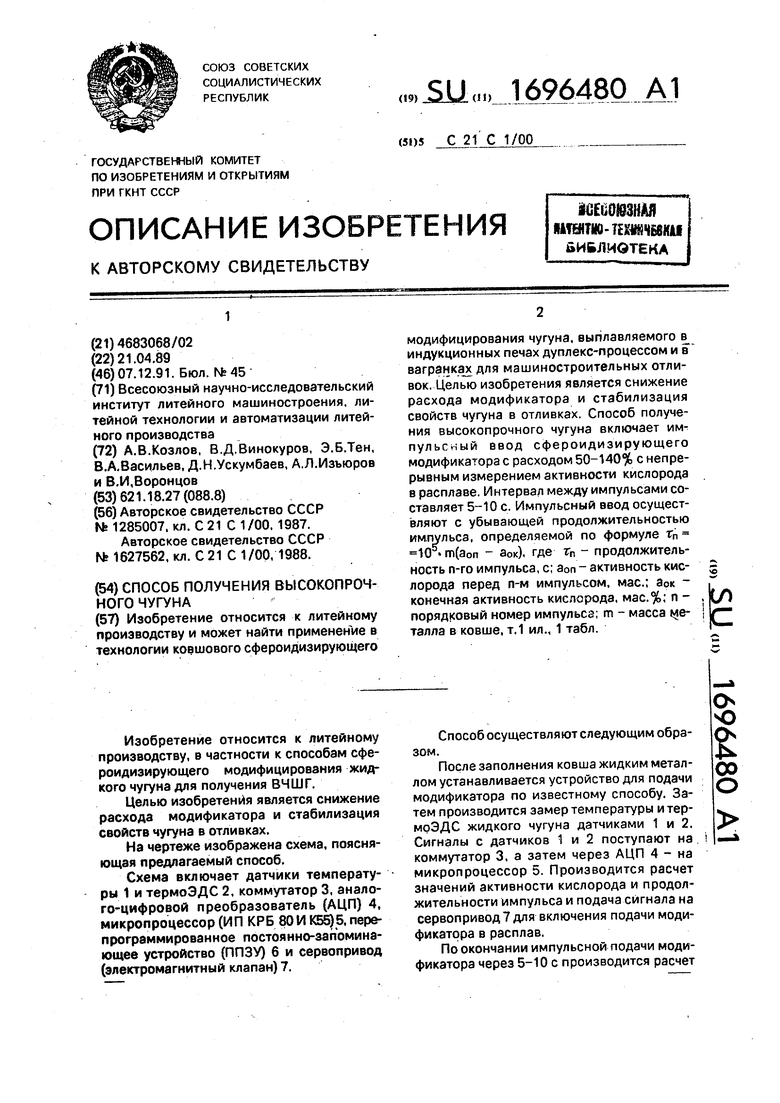

В зависимости от емкости ковшей продолжительность первого импульса находится в пределах 40-200 с, продолжительность последнего 0,5-1,0 с, интервал между импульсами 4-11 с, расход импульсной подачи 50-140 г/с, общее время модифицирования 1-12 мин. Конкретные режимы приведены в таблице.

Проведено также сфероидизирующее

0 модифицирование чугуна по известному способу в ковшах вместимостью 1,3 и 5 т с продолжительностью импульса, равной интервалу между импульсами.

Для оценки структуры и механических

5 свойств ВЧШГ, а также их однородности в различных сечениях заливают клиновидные пробы типов II, III и IV с базовой толщиной соответственно 25, 50 и 75 мм, из которых вырезают образцы для механиче0 ских испытаний по стандарту, тип IV010 мм и базой 100 мм. С каждого опыта изготавливают 5 образцов.

Результаты исследования предлагаемого способа получения высокопрочного чугу5 на приведены в таблице.

Из приведенных в таблице данных следует, что при вводе сфероидизирующего модификатора в расплав в соответствии с предлагаемыми режимами способа (опыты

0 3, 4, 8, 9, 13 и 14) достигается высокая ССГ (95%) высокопрочного чугуна и, как следствие, высокая однородность свойств в различных сечениях (разброс прочности чугуна по сечениям проб 25-75 мм составляет 255 40 МПа) для отливок, полученных из ковшей вместимостью от 1 до 5 т, а в известном способе такой уровень свойств достигают только для отливок, полученных из ковша вместимостью 1 т. Кроме того, предлагае0 мый способ по сравнению с известным снижает расход модификатора на 6,6% в результате снижения общего времени модифицирования, установленного при непрерывном контроле активности кислорода и

5 расчете продолжительности импульса по формуле. При этом, для достижения требуемой ССГ высокопрочного чугуна необходимо, чтобы значения активности кислорода находились в пределах (1,06-1,1).

0 При выходе за предлагаемые граничные значения интервала между импульсами наблюдается уменьшение ССГ в чугуне, снижение уровня и однородности прочности ВЧШГ в отливках (опыты 2, 6, 7, 10,12 и 15)

5 и увеличивается . расход модификатора (опыты 5, 10 и 15). Это объясняется следующим.

Снижение интервала между импульсами до 4 с (опыты 2,7 и 12) приводит к неравномерному и неполному растворению и

интенсивному шлакованию частиц модификатора и, как следствие, уменьшению ССГ в, чугуне и снижению уровня и однородности прочности ВЧШГ в отливках.

Увеличение интервала между импульса- ми до 11 с (опыты 5, 10 и 15) приводит к увеличению общего времени модифицирования в 1,2-1,6 раза и частичной потере модифицирующего действия первых импульсов за счет окисления частиц модифи- катора, что также приводит к снижению ССГ в чугуне и понижению уровня прочности.

Таким образом, предлагаемый способ получения высокопрочного чугуна обеспечивает снижение расхода модификатора и стабилизацию свойств чугуна в отливках.

Формула изобретения

Способ получения высокопрочного чугуна, включающий импульсный ввод сферо- идизирующего модификатора с расходом

50-140 г/с, непрерывное измерение активности кислорода в расплаве, отличающийся тем, что, с целью снижения расхода модификатора и стабилизации свойств чугуна в отливках, импульсный ввод осуществляют с убывающей продолжительностью импульса, определяемой по формуле

m(a0n - аок),

где гп - продолжительность n-го импульса, с;

Эоп - активность кислорода перед п-м импульсом, %;

аок - конечная активность кислорода, %;

п - порядковый номер импульса;

m - масса металла в ковше, т, а интервал между импульсами составляет 5-10 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования чугуна | 1988 |

|

SU1627562A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Модифицирующая смесь | 1986 |

|

SU1440947A1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1270173A1 |

| Лигатура | 1985 |

|

SU1313886A1 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1285007A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2637459C2 |

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1740427A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1726530A1 |

Изобретение относится к литейному производству и может найти применение в технологии ковшового сфероидизирующего модифицирования чугуна, выплавляемого в индукционных печах дуплекс-процессом и в вагранках для машиностроительных отливок. Целью изобретения является снижение расхода модификатора и стабилизация свойств чугуна в отливках. Способ получения высокопрочного чугуна включает импульсный ввод сфероидизирующего модификатора с расходом 50-140% с непрерывным измерением активности кислорода в расплаве. Интервал между импульсами составляет 5-10 с. Импульсный ввод осуществляют с убывающей продолжительностью импульса, определяемой по формуле т/п 10 Гп(а0п - а0к), где гп - продолжительность п-го импульса, с; аоп - активность кислорода перед n-м импульсом, мае.; Эок конечная активность кислорода, мас.%; п - порядковый номер импульса, m - масса (металла в ковше, т.1 ил., 1 табл. ;fe

| Способ получения высокопрочного чугуна | 1985 |

|

SU1285007A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ модифицирования чугуна | 1988 |

|

SU1627562A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-04-21—Подача