112.85038

Изобретение относится к цветной металлургии и мож-ет быть использовано в гидрометаллургии цинка.

Целью изобретения является повыше ние степени очистки растворов.

Пример..Осаждение доменной пылью. Для очистки растворов применяли доменную пыль из отвалов Кузнецкого металлургического комбината следующего состава, %: ZnO - 9,95;

SiOj, - 4,0; CaO - 3,5;. MgO - 0,5; AijOj - 3,0; MnO - 0,06-; оксиды железа - 55; углерод 22,5; прочие - 1,49. В число прочих входят небольшие количества свинца, кадмия, индия, а апеды мышьяка, германия Осаждение железа проводили при из растворов, полученных при выщелачивании цинковых кеков Челябинского

известного способа очистка растворов, содержащих 15 г/л , проводится за 4 ч до содержания Fe , равного 1 г/л, т.е. степень очистки состав- 5 ляет 93,4%. Таким образом, степень очистки растворов от Fe доменными пылчми увеличивается па 6,2-6,5%.

Кроме того, красный шлам, используемый по известному способу содержит от 5 до 8-12% Na20 в форме силиката, который легко растворяется в кислых растворах. По этой причине в железистых осадках по известному способу .отсутствует Na,jO. На 1 л раствора по технологии известного способа расходуют 55 г красного тлама, Следовательно, в раствор переходит 5,5 г Pfeg - (при среднем содержании 10% в красном шламе) на каждый

10

15

9fl

электролитного цинкового завода. Про- литр раствора. При взаимодействии с

цесс выполняли при интенсивном пере-раствором Wp.Q образует , загмешивании (250 об./мин мешалки) пуль-рязняющий раствор.

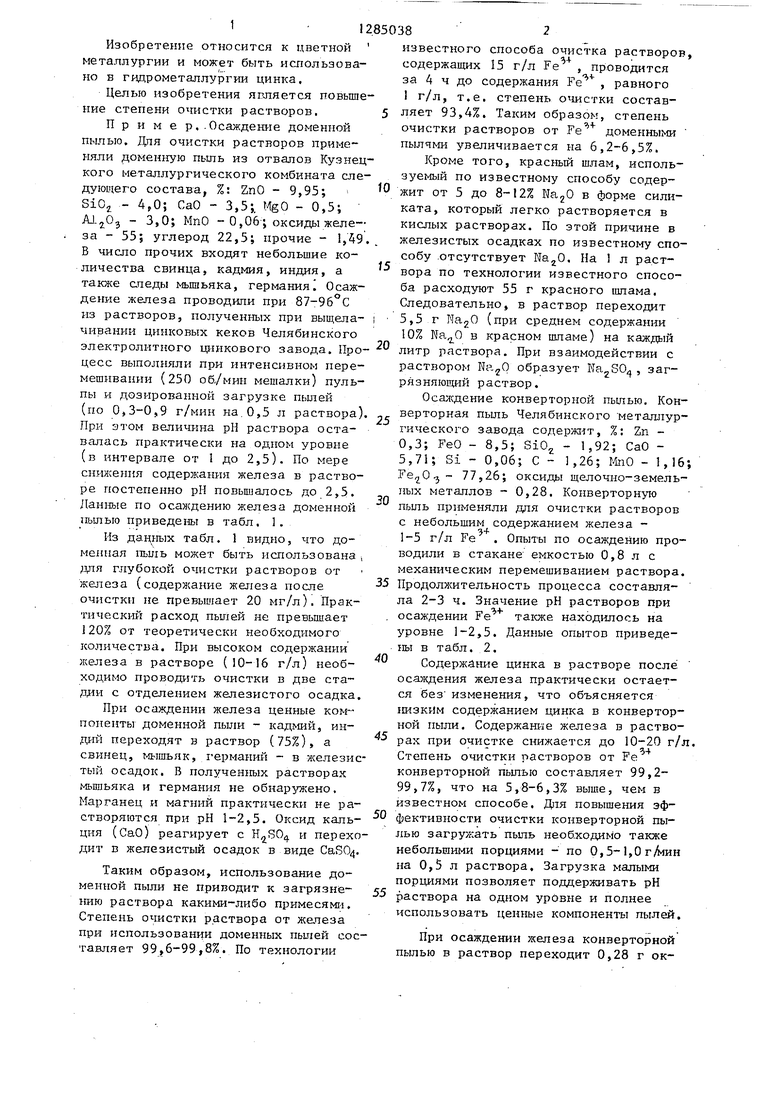

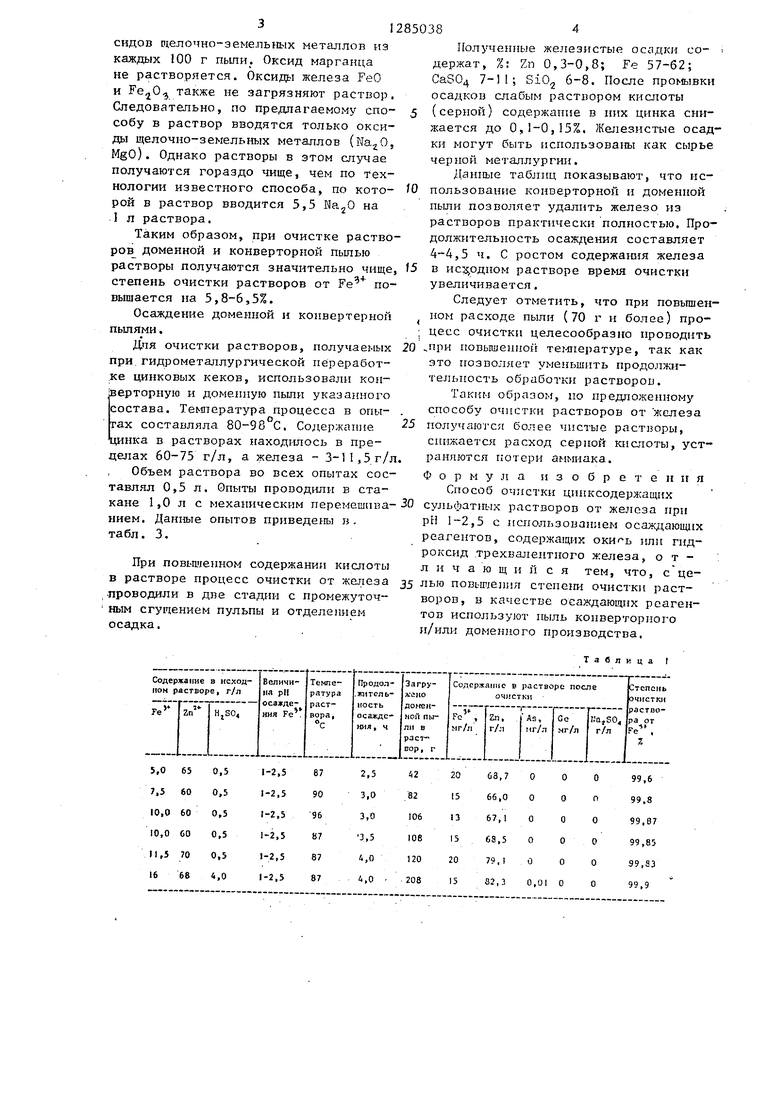

пы и дозированной загрузке пылей Оса;кдение конверторной пылью, Кон(по 0,3-0,9 г/мин на.О,5 л раствора), -гверторная пыль Челябинского металлурПри этом величина рН раствора оставалась практически на одном уровне (в интервале от 1 до 2,5). По мере сн5шения содержания железа в растворе постепенно рН повышалось до 2,5. Ланные по осаждению железа доменной грошью приведены в табл. 1.

Из дан,пых табл. 1 видно, что доменная пыль может быть использована i доя глубокой очистки растворов от железа (содержание железа после очистки не превышает 20 мг/л). Практический расход пьшей не превышает 120% от теоретически необходимого количества. При высоком содержании железа в растворе (10-16 г/л) необходимо проводить очистки в две ста- ДД1И с отделением железистого осадка.

При осаждении железа ценные компоненты доменной пыли - кадмий, индий переходят в раствор (75%), а свинец, мышьяк, германий - в железистый осадок. В полученгшх растворах мышьяка и германия не обнаруясено. Марганец и магний практически не ра30

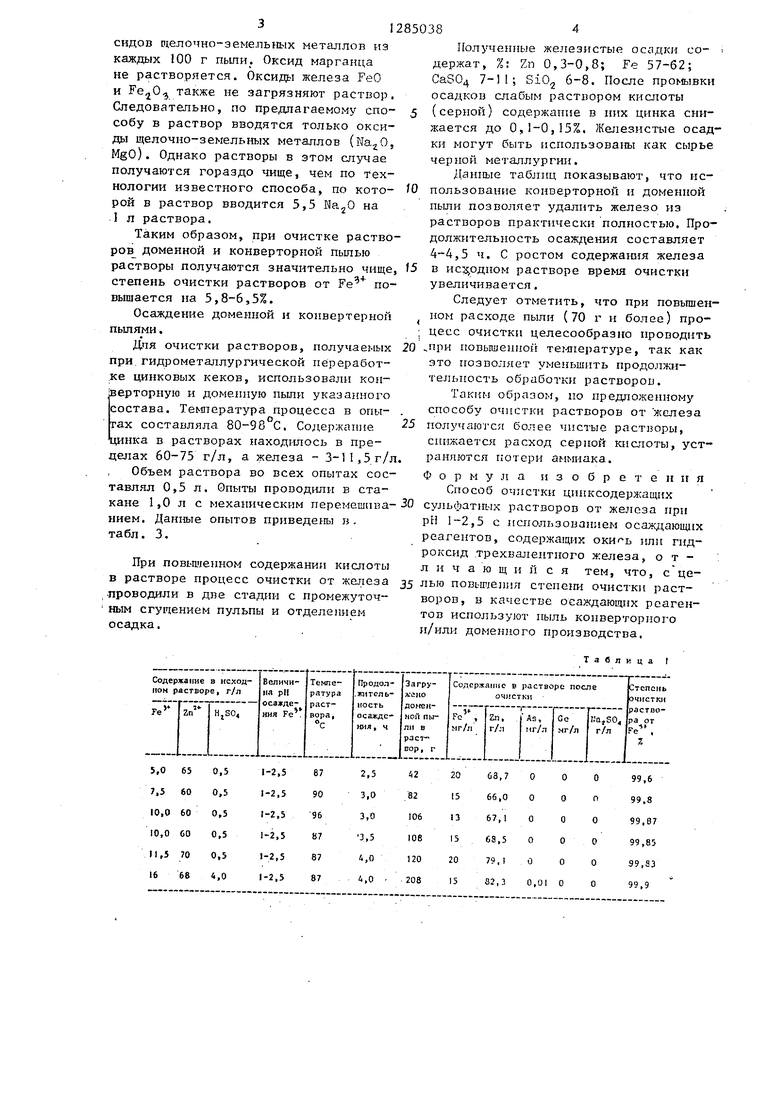

гического завода содерж1 т, %: Zn - 0,3; FeO - 8,5; SiO - 1,92; CaO - 5,71; Si - 0,06; С - 1,26; №iO - 1,16; 77,26; оксиды щелочно-земельных металлов - 0,28. Конверторную пыль применяли для очистки растворов с небольшим содержанием железа - 1-5 г/л Fe . Опыты по осаждению проводили в стакане емкостью 0,8 л с механическим перемешиванием раствора.

35 Продолжительность процесса составляла 2-3 ч. Значение рН растворов при осаждении Fe таюсе находилось на уровне 1-2,5. Данные опытов приведены в табл. 2.

Содержание цинка в растворе после Осаждения железа практически остается без изменения, что объясняется низким содержанием цинка в конверторной ныли. Содержаш е железа в раство pax при очистке снижается до 10-20 г/л Степень очистки растворов от Ре конверторной пылью составляет 99,2- 99,7%, что на 5,8-6,3% выше, чем в известном способе. Для повышения эф40

створяются при рН 1-2,5. Оксид каль- фективности очистки конверторной пы- цня (СаО) реагирует с и перехо- загружать пыль необходимо также дит в железистый осадок в виде CaS04.

небольшими порциями - по 0,5-1,ОгАган на 0,5 л раствора. Загрузка малыми порциями позволяет поддерживать рН 5-5 раствора на одном уровне и полнее

Таким образом, использование доменной пыли не приводит к загрязнению раствора какими-либо примесямг;. Степень очистки раствора от жепеза при использовании доменных пылей составляет 99,6-99,8%. По технологии

известного способа очистка растворов, содержащих 15 г/л , проводится за 4 ч до содержания Fe , равного 1 г/л, т.е. степень очистки состав- ляет 93,4%. Таким образом, степень очистки растворов от Fe доменными пылчми увеличивается па 6,2-6,5%.

Кроме того, красный шлам, используемый по известному способу содержит от 5 до 8-12% Na20 в форме силиката, который легко растворяется в кислых растворах. По этой причине в железистых осадках по известному способу .отсутствует Na,jO. На 1 л раствора по технологии известного способа расходуют 55 г красного тлама, Следовательно, в раствор переходит 5,5 г Pfeg - (при среднем содержании 10% в красном шламе) на каждый

0

гического завода содерж1 т, %: Zn - 0,3; FeO - 8,5; SiO - 1,92; CaO - 5,71; Si - 0,06; С - 1,26; №iO - 1,16; 77,26; оксиды щелочно-земельных металлов - 0,28. Конверторную пыль применяли для очистки растворов с небольшим содержанием железа - 1-5 г/л Fe . Опыты по осаждению проводили в стакане емкостью 0,8 л с механическим перемешиванием раствора.

5 Продолжительность процесса составляла 2-3 ч. Значение рН растворов при осаждении Fe таюсе находилось на уровне 1-2,5. Данные опытов приведены в табл. 2.

Содержание цинка в растворе после Осаждения железа практически остается без изменения, что объясняется низким содержанием цинка в конверторной ныли. Содержаш е железа в раство pax при очистке снижается до 10-20 г/л. Степень очистки растворов от Ре конверторной пылью составляет 99,2- 99,7%, что на 5,8-6,3% выше, чем в известном способе. Для повышения эф0

фективности очистки конверторной пы- загружать пыль необходимо также

небольшими порциями - по 0,5-1,ОгАган на 0,5 л раствора. Загрузка малыми порциями позволяет поддерживать рН 5-5 раствора на одном уровне и полнее

использовать ценные компоненты пылей.

При осаждении железа конверторной пылью в раствор переходит 0,28 г оксидов п{елочно-эеме.пьных металлов из каждых 00 г пыли. Оксид марганца не растворяется. Оксида железа FeO и также не загрязняют раствор. Следовательно, по предлагаемому способу в раствор вводятся только оксиды щелочно-земельных металлов (, MgO). Однако растворы в этом случае получаются гораздо чище, чем по технологии известного способа, по которой в раствор вводится 5,5 на 1 л раствора.

Таким образом, при очистке растворов доменной и конверторной пылью растворы получаются значительно чище, степень очистки растворов от Fe повышается на 5,8-6,5%.

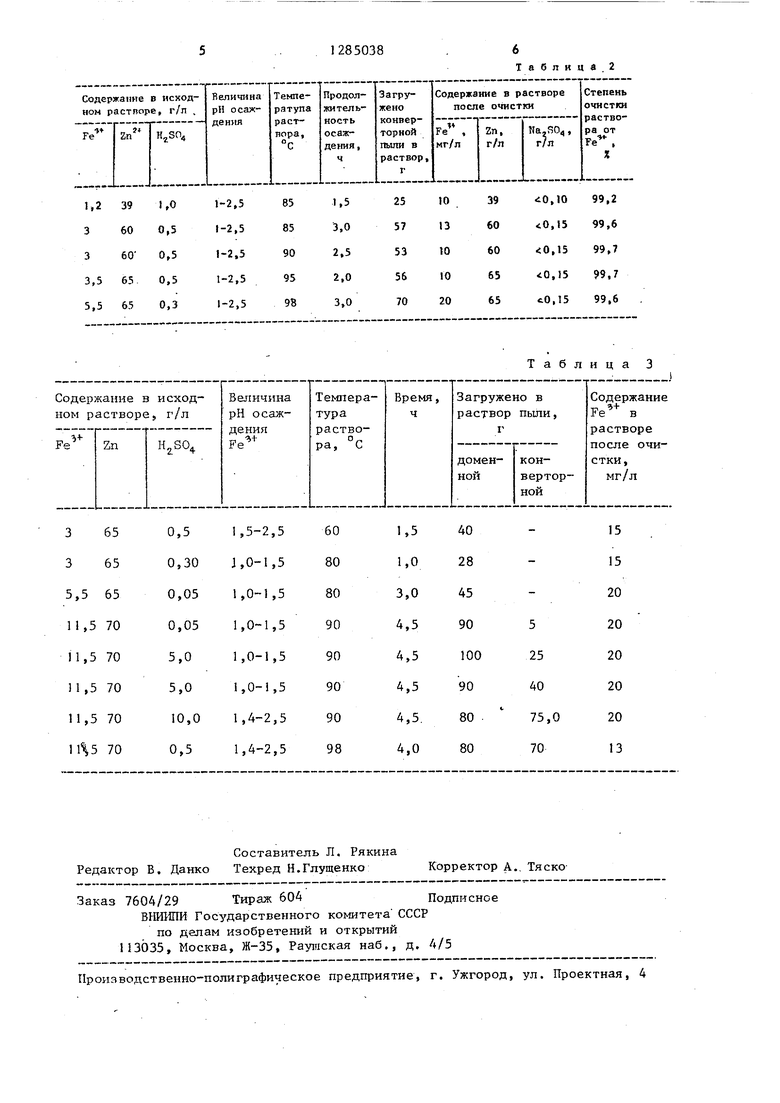

Осаждение доменной и конвертерной пылями.

Дня очистки растворов, получае1-1ых при гидрометаллургической переработке цинковых кеков, использовали конверторную и доменную пьти указанного состава. Температура процесса в опытах составляла 80-98 С. Содержание дишса в растворах находилось в пределах 60-75 г/л, а железа - 3-11,5 г/л.

Объем раствора во всех опытах составлял 0,5 л. Опыты проводили в стакане I, О л с нием. Данные табл. 3.

Полученные железистые осадки со держат, %: Zn 0,3-0,8; Fe 57-62; CaS04 7-11; SiO 6-8. После промыв осадков слабым раствором кислоты 5 (серной) содержание в них цинка сн жается до 0,1-0,15%, Железистые ос ки могут быть использованы как сыр черной металлургии.

Дан1а1е таблиц показывают, что н Ш пользование конверторной и доменно пьти позволяет удалить железо из растворов практически полностью. Пр должительность осаждения составляе 4-4,5 ч. С ростом содержашш желез 5 в исз одном растворе время очистки увеличивается.

Следует отметить, что при повьга ном расходе пыли (70 г и более) пр цесс очистки целесообразно проводи 20 при повышенной темхературе, так ка это позволяет уменьшить продолжительность обработки растворов.

Таким образом, по предложенному способу очистки растворов от желез 25 получаютс; более чистые растворы,

снижаете расход серной кислоты, ус раняются потери аммиака. Формула изобретени Способ очистки цинксодержащих

механическим перемешива- 30 сульфат1шх растворов от железа при

опытов приведены в

рН 1-2,5 с использованием осаждающи реагентов, содержащих или гид роксид .трехвалентного железа, отличающийся тем, что, с це 35 лью повыиенил степени очистки растворов, в качестве осаждающих реаген тов использу1от пыль конверторного и/или доменного производства,

При повьаченном содержании кислоты в растворе процесс очистки от железа проводили в две стадии с промежуточным сгуиением пульпы и отделением осадка.

Полученные железистые осадки со- держат, %: Zn 0,3-0,8; Fe 57-62; CaS04 7-11; SiO 6-8. После промывки осадков слабым раствором кислоты (серной) содержание в них цинка снижается до 0,1-0,15%, Железистые осадки могут быть использованы как сырье черной металлургии.

Дан1а1е таблиц показывают, что нс- пользование конверторной и доменной пьти позволяет удалить железо из растворов практически полностью. Продолжительность осаждения составляет 4-4,5 ч. С ростом содержашш железа в исз одном растворе время очистки увеличивается.

Следует отметить, что при повьгаен- ном расходе пыли (70 г и более) процесс очистки целесообразно проводить при повышенной темхературе, так как это позволяет уменьшить продолжительность обработки растворов.

Таким образом, по предложенному способу очистки растворов от железа получаютс; более чистые растворы,

снижаете расход серной кислоты, устраняются потери аммиака. Формула изобретения Способ очистки цинксодержащих

рН 1-2,5 с использованием осаждающих реагентов, содержащих или гид- роксид .трехвалентного железа, отличающийся тем, что, с це- 35 лью повыиенил степени очистки растворов, в качестве осаждающих реагентов использу1от пыль конверторного и/или доменного производства,

т а в я и ц а I

Составитель Л. Рякина Редактор В, Данко Техред Н.Глущенко

Заказ 7604/29 Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Рауиская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблице. 2

Таблица 3

Корректор А.. Тяско

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки цинковых растворов от железа ( @ ) | 1987 |

|

SU1514814A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ ИХ СОЛЕЙ (ВАРИАНТЫ) | 2000 |

|

RU2201980C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО ШЛАМА | 2016 |

|

RU2680767C1 |

| Способ получения сульфата магния из магнийсодержащего сырья | 2019 |

|

RU2727382C1 |

| СПОСОБ ОЧИСТКИ CУЛЬФАТНЫХ РАСТВОРОВ ЦВЕТНЫХ МЕТАЛЛОВ ОТ ЖЕЛЕЗА | 2007 |

|

RU2365641C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ЦИНКА | 1994 |

|

RU2105728C1 |

| Способ извлечения цинка из доменной пыли | 1983 |

|

SU1092195A1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2013 |

|

RU2588218C2 |

| Способ очистки газа от соединений серы | 1983 |

|

SU1531842A3 |

| СПОСОБ ОСАЖДЕНИЯ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ПРОМЫШЛЕННЫХ РАСТВОРОВ И/ИЛИ СТОКОВ | 2015 |

|

RU2601333C1 |

Изобретение относится к цветной металлургии и может быть псиользова- но в гидрометаллургии цинка. Цель изобретения - повьшение степени очистки растворов. Очистку цинксодержа- щих сульфатных растворов от железа осуществляют при рН 1-2,5 осаждешг- ем пьшью конверторного и/или доменного производств. 3 табл. к 00 ел со сх

| Цветные металлы | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Устройство для учета работы экскаватора | 1959 |

|

SU126679A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1985-04-22—Подача