х о

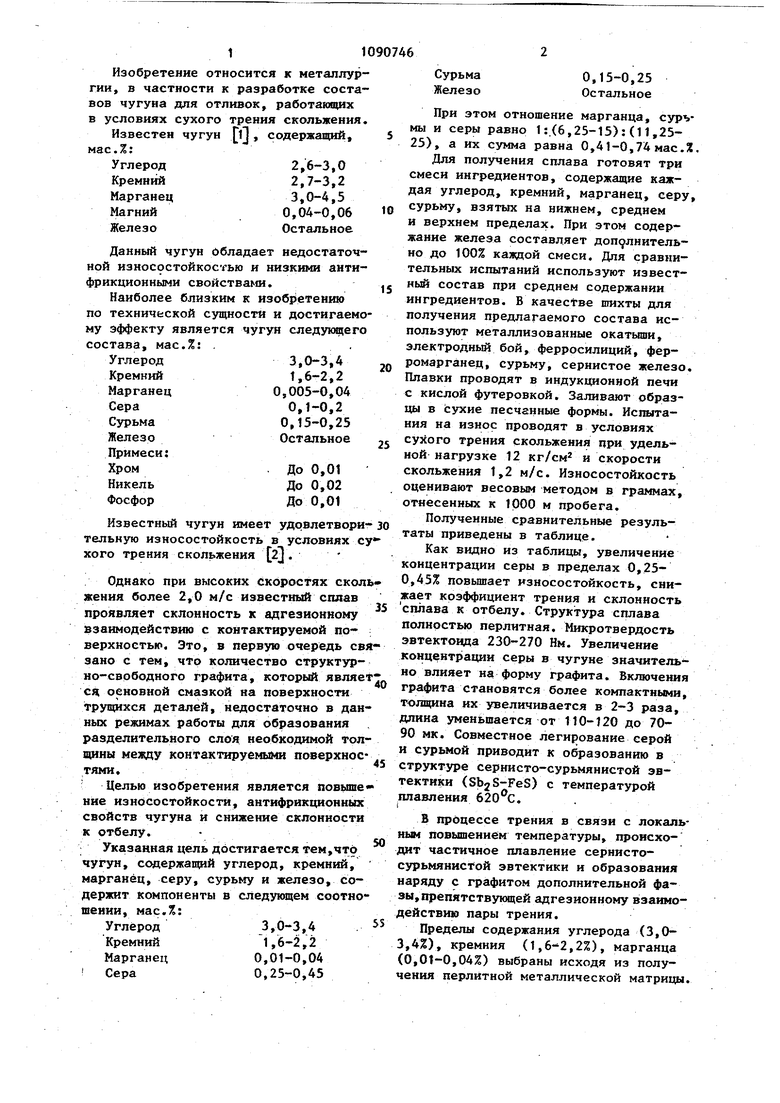

Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок, работающих в условиях сухого трения скольжения. Известен чугун Л, содержащий, мас.%: Углерод2,6-3,0 Кремний2,7-3,2 Марганец3,0-4,5 Магний0,04-0,06 ЖелезоОстальное Данный чугун Обладает недостаточной износостойкостью и низкими антифрикционными свойствами. Наиболее близким к изоб1)етению по технической сущности и достигаемо му эффекту является чугун следукщего состава, мас.%: . 3,0-3,4 Углерод 1,6-2,2 Кремний 0,005-0,04 Марганец 0,1-0,2 0,15-0,25 Сурьма Остальное Железо Примеси: До 0,01 До 0,02 Никель До 0,01 Фосфор Известный чугун имеет удовлетвори тельную износостойкость в условиях с хого трения скольжения 2j . Однако при высоких скоростях скол женин более 2,0 м/с известный сплав проявляет склонность к адгезионкому взаимодействию с контактируемой поверхностью. Это, в первую очередь св зано с тем, что количество структурно-свободного графита, который являе ся основной смазкой на поверхности трущихся деталей, недостаточно в дан ных режимах работы для образования разделительного слоя необходимой тол щины между контактируемыми поверхнос тями. Целью изобретения является повыше ние износостойкости, антифрикционных свойств чугуна и снижение склонности к отбелу. Указанная цель достигается тем,что чугун, содержащий углерод, кремний, марганец, серу, сурьму и железо, содержит компоненты в следующем соотно шении, мас.%: Углерод3 0 3,4 Кремний1,6-2,2 Марганец 0,01-0,04 Сера0,25-0,45 Сурьма 0,15-0,25 Железо Остальное При этом отношение марганца, сурьмы и серы равно 1 :.(6,25-15): (11,2525), а их сумма равна 0,41-0,74 мас.%. Для получения сплава готовят три смеси ингредиентов, содержащие каждая углерод, кремний, марганец, серу, сурьму, взятых на нижнем, среднем и верхнем пределах. При этом содержание железа составляет доп9лнительно до 100% кавдой смеси. Для сравнительных испытаний используют известный состав при среднем содержании ингредиентов. В качестве шихты для получения предлагаемого состава используют металлизованные окатыши, электродный бой, ферросилиций, ферромарганец, сурьму, сернистое железо. Плавки проводят в индукционной печи с кислой футеровкой. Заливают образцы в сухие песчгнные формы. Испытания на износ проводят в условиях сухого трения скольжения при удельной нагрузке 12 кг/см и скорости скольжения 1,2 м/с. Износостойкость оценивают весовым методом в граммах, отнесенных к 1000 м пробега. Полученные сравнительные результаты приведены в таблице. Как видно из таблицы, увеличение концентрации серы в пределах 0,250,45% повьшает износостойкость, снижает коэффициент трения и склонность сплава к отбелу. Структура сплава полностью перлитная. Микротвердость эвтектоцда 230-270 Им. Увеличение концентрации серы в чугуне значительно влияет на форму графита. Включения графита становятся более компактными, толщина их увеличивается в 2-3 раза, длина уменьшается от 110-120 до 7090 мк. Совместное легирование серой и сурьмой приводит к образованию в структуре сернисто-сурьмянистой эвтектики (Sb2S-FeS) с температурой плавления . В процессе трения в связи с локальным повышением температуры, происходит частичное плавление сернистосурьмянистой эвтектики и образования наряду с графитом дополнительной фазы, препятствующей адгезионному взаимодействию пары трения. Пределы содержания углерода (3,03,4%), кремния (1,6-2,2%), марганца (0,01-0,04%) выбраны исходя из получения перлитной металлической матрицы. 31090 Нижний предел содержания серы (0,25%) выбран исходя из получения сплава без структурно-свободного цементйта, верхний предел (0,45%) выбран исходя из того, что при содержа- 5 НИИ серы выше 0,45% степень влияния ее на износостойкость и коэффициент трения чугуна несколько снижается. Пределы содержания сурьмы (0,15-0,25%) выбраны: нижний -исходя из получения О удовлетворительной износостойкости, а верхний обусловлен тем, что при содержании в сплаве сурьмы более 0,25% значительно повышается твердость .сплава, что ухудшает его обра- 5 батьюаемость резанием, кроме того. снижается прочность чугуна. Оптималь464ный состав сплава содержит 3,3% углерода, 1,8% кремния, 0,02%-марганца, 0,35% серы, 0,20% сурьмы, Технология получения предлагаемого сплава заключается в расплавлении металлизованных окатышей в электродугсвой или индукционной печах, науглераживании расплава, введении недостающего количества кремния и марганца, ,а также необходимого количества серы и сурьмы. / Предлагаемый сплав наиболее эффективно использовать для изготовления отливок гильз двигателей внутреннего сгорания. Экономический эффект от внедрения изобретения составит 33,8 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1090751A1 |

| Чугун | 1979 |

|

SU836185A1 |

| Чугун | 1983 |

|

SU1090749A1 |

| Чугун | 1981 |

|

SU973657A1 |

| Высокопрочный чугун | 1985 |

|

SU1285047A1 |

| Чугун | 1983 |

|

SU1117332A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун | 1981 |

|

SU939582A1 |

| Чугун | 1982 |

|

SU1027267A1 |

ЧУГУН, содержащий углерод, кремний, марганец, серу, сурьму и железо, отличающийся тем, что, с целью повышения йзносостойкос,ти, антифрикционных свойств и снижения склонности к отбелу, он содержит компоненты в следующем соотношении, мас.%: 3,0-3,4 Углерод 1,6-2.2 Кремний 0,01-0,04 Марганец 0,25-0,45 Сера 0,15-0,25 Сурьма Остальное Железо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1979 |

|

SU836185A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-07—Публикация

1982-02-26—Подача