Изобретение относится к керамической промьппленности, в частности к производству огнеупорных материалов методом пластического формования для обжига фарфоровых изделий.

Целью изобретения является повышение пластичности массы и прочности изделий при изгибе.

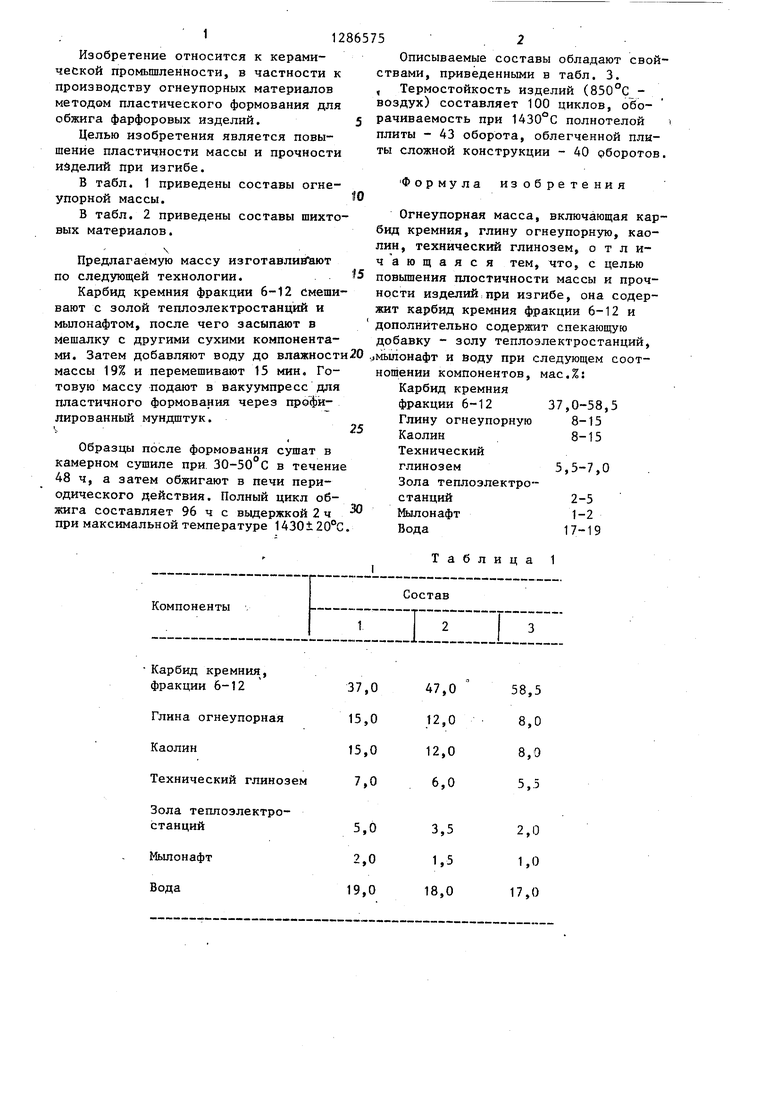

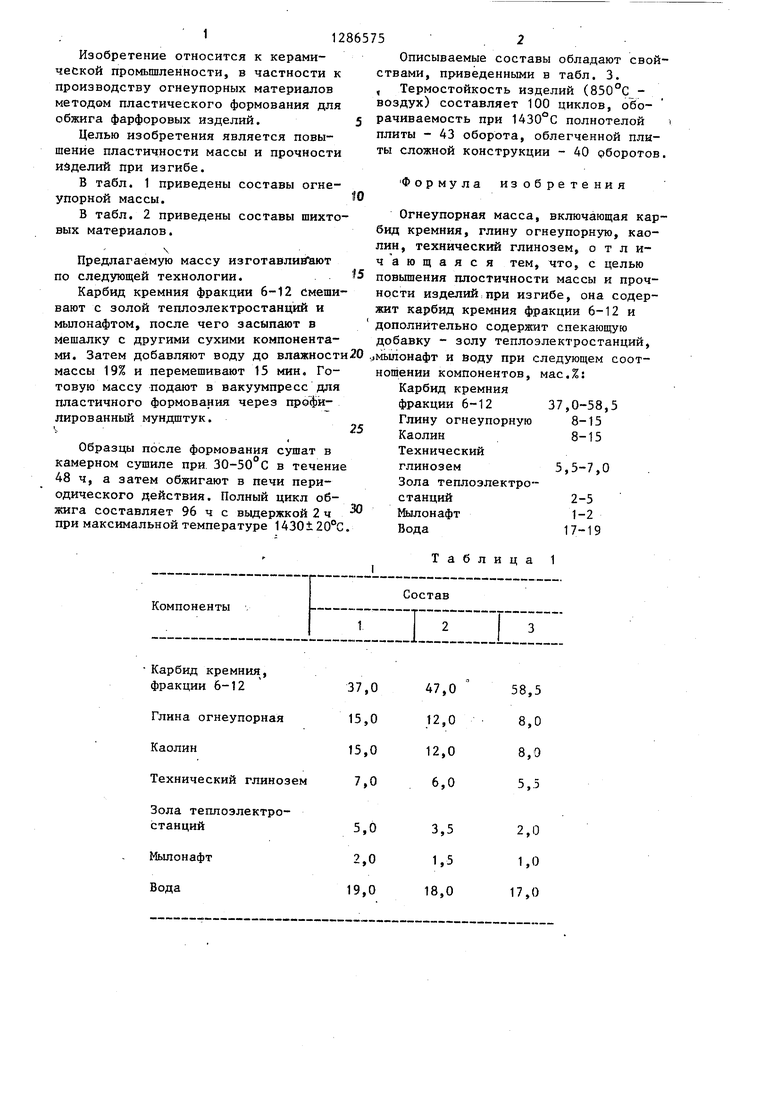

В табл. 1 приведены составы огнеупорной массы.

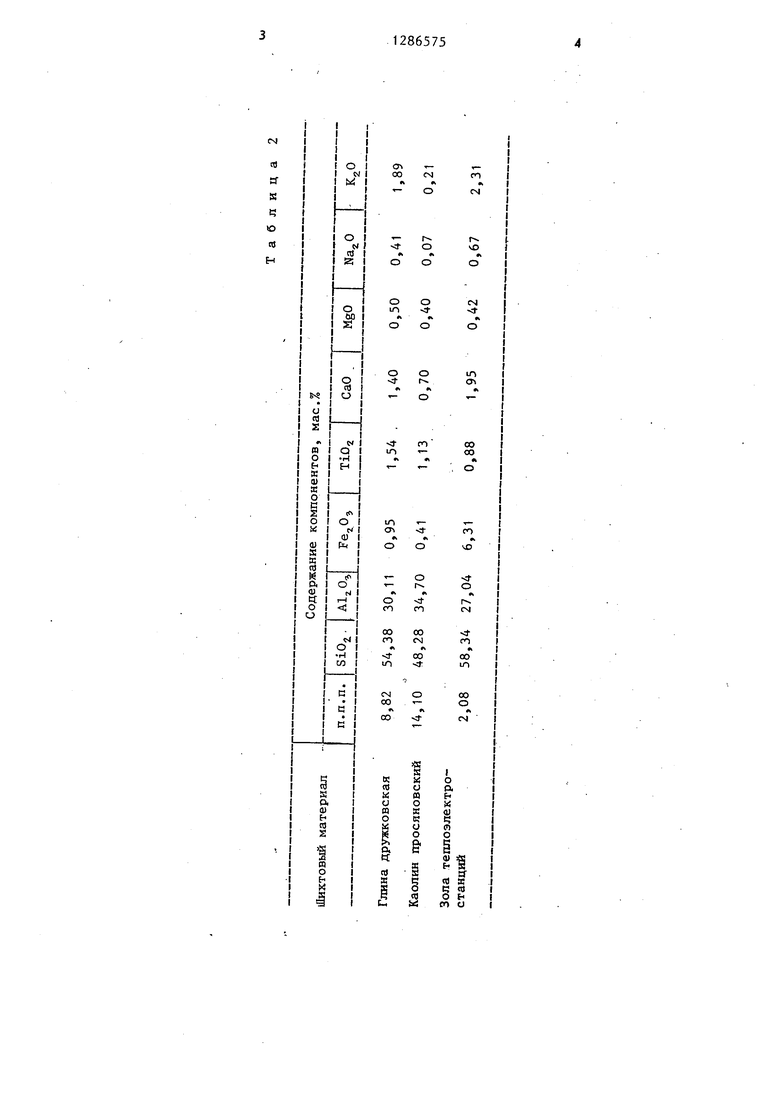

В табл. 2 приведены составы шихтовых материалов.

ч предлагаемую массу изготавлий ают

по следующей технологии.

Карбид кремния фракции 6-12 смешивают с золой теплоэлектростанций и мылонафтом, после чего засыпают в мешалку с другими сухими компонентами. Затем добавляют воду до влажност массы 19% и перемешивают 15 мин. Готовую массу подают в вакуумпресс для пластичного формования через профилированный мундштук. .,

Образцы после формования сушат в камерном сушиле при. 30-50°С в течени 48 ч, а затем обжигают в печи периодического действия. Полный цикл обжига составляет 96 ч с вьщержкой 2 ч при максимальной температуре 1430±20°С

37,047,0 58,5

15,012,08,0

15,012,08,0

7,06,05,5

5,03,52,0

2,01,51,0

19,018,017,0

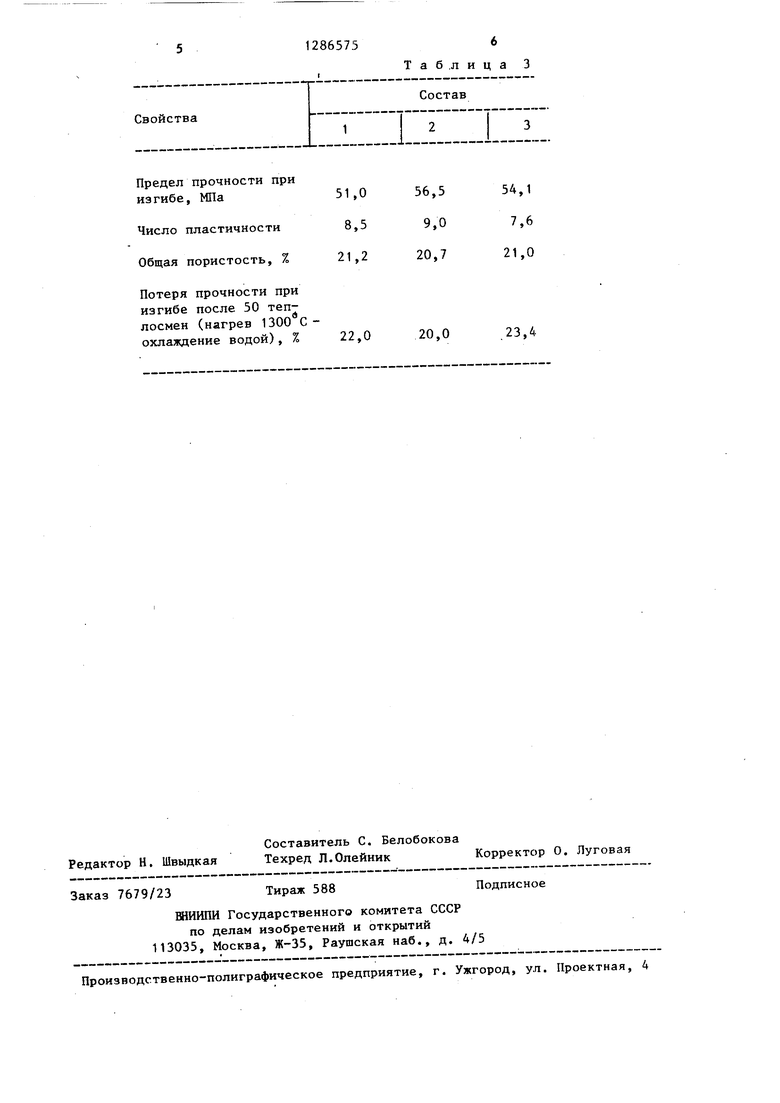

Описываемые составы обладают свойствами, приведенными в табл. 3. , Термостойкость изделий (850°С - воздух) составляет 100 циклов, оборачиваемость при полнотелой плиты - 43 оборота, облегченной плн- ты сложной конструкции - 40 оборотов

Формула изобретения

Огнеупорная масса, включающая карбид кремния, глину огнеупорную, каолин, технический глинозем, отличающаяся тем, что, с целью повышения плостичности массы и прочности изделий:при изгибе, она содержит карбид кремния фракции 6-12 и дополнительно содержит спекающую добавку - золу теплоэлектростанций, .мылонафт и Воду при следующем соотношении компонентов, мас.%: Карбид кремния фракции 6-12 37,0-58,5 Глину огнеупорную 8-15 Каолин8-15

Технический

глинозем 5,5-7,0 Зола теплоэлектростанций2-5Мылонафт1-2 Вода 17-19

Т а б л и ц а 1

Потеря прочности при изгибе после 50 теп- лосмен (нагрев 1300 С охлаждение водой), %

Редактор Н. Швыдкая

Составитель С. Белобокова

Техред Л.Олейник Корректор О. Луговая

Заказ 7679/23

Тираж 588

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 3

22,0

20,0

.23,4

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| Шихта для изготовления огнеприпаса | 1980 |

|

SU996394A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361843C1 |

| Фарфоровая масса | 2024 |

|

RU2839942C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2069206C1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

Изобретение относится к керамической промьшыенности, в частности к производству огнеупорных материалов, применяемых для обжига фарфоровых изделий методом пластического формирования. Целью изобретения является повышение пластичности массы и прочности изделий при изгибе. Огнеупорная масса содержит, мас.%: карбид кремния фракции 6-12 37,0- 58,5, глину огнеупорную 8-15, каолин 8-15, технический глинозем 5,5-7,0, золу теплоэлектростанций 2-5, мылонафт 1-2, воду 17-19. Прочность изделий при изгибе (51,0-56,5) МПа, число пластичности 7,6-9,0. 3 табл. с S (Л to 00 О) ел ел

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU975684A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1011606A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-01-30—Публикация

1985-06-25—Подача