Изобретение относится к керамической промышленности, а именно к получению фарфоровых изделий, например бытового фарфора.

Известна керамическая масса для изготовления фарфоровых изделий, включающая в своем составе пегматит, глину, каолин и в качестве муллитообразующего компонента - силлиманит (Al2O3·SiO2). Недостатком данной массы является высокая температура обжига изделий, низкая прочность изделий при изгибе и невысокая белизна [1].

Известна также керамическая масса для изготовления фарфоровых изделий, включающая в своем составе каолин, глину, пегматит, кварцевый песок, фториды калия, натрия и магния. Недостатками данной массы являются высокая температура обжига, невысокие показатели прочности образцов на изгиб и белизны, а также использование в составе керамической массы в качестве фторсодержащих минерализаторов химических реактивов [2].

Наиболее близкой к предлагаемой является масса для получения фарфоровых изделий, включающая, мас.%:

Каолин - 42

Глина - 7

Пегматит - 17

Кварцевый песок - 26

Фарфоровый бой - 6

Глинозем - 2

Недостатками данной керамической массы являются высокая температура обжига и невысокие показатели прочности и белизны изделий [3].

Задачей предлагаемого изобретения является снижение температуры спекания, повышение белизны и прочности фарфоровых изделий за счет введения в состав массы в качестве муллитообразующего и фторсодержащего компонента топазовой руды с содержанием в ней топаза Al2O3·SiO2·(F,OH)2 - 70-80.

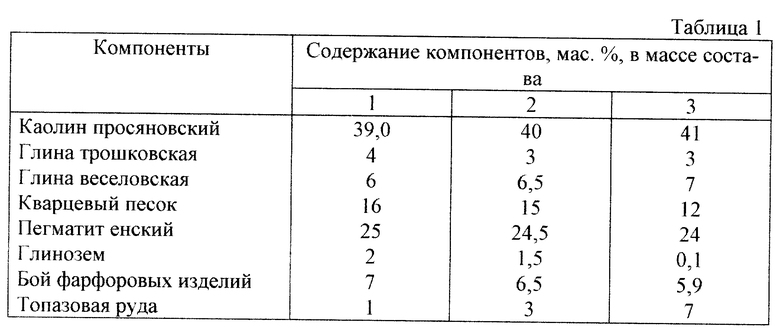

Предлагаемая керамическая масса для изготовления фарфоровых изделий содержит в своем составе, мас.%:

Каолин - 39-41

Глина беложгущаяся - 9,5-10

Кварцевый песок - 12-16

Пегматит - 24-25

Глинозем - 0,1-2

Бой фарфоровых изделий - 5,9-7

Топазовая руда - 1-7

Уменьшение количества топазовой руды ведет к повышению температуры обжига и понижению прочности изделий, а увеличение - к избыточному содержанию в составе массы фтора, который не усваивается стеклофазой и выделяется в виде газообразного продукта, разрыхляющего стеклофазу и ведущего к появлению таких видов дефектов, как "прыщ" и "пузырь", а также к понижению прочности изделий.

Подготовку массы производят совместным тонким мокрым помолом сырьевых компонентов в шаровой мельнице уралитовыми шарами до остатка на сите N 0063 менее 1%. Керамические изделия формуются методами шликерного литья в гипсовые формы или пластическим формованием. Затем полуфабрикат подвяливается в естественных условиях и сушится при температуре 100-110oC.

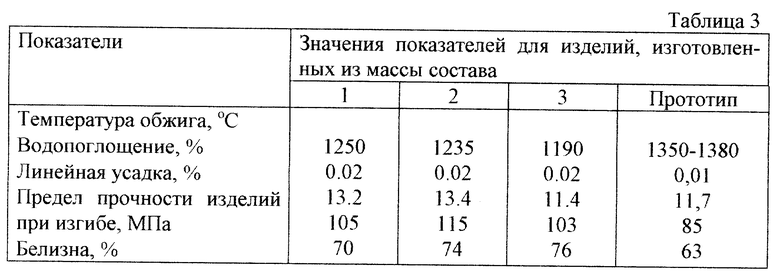

Обжиг высушенного полуфабриката проводят в два этапа. Первый, утильный обжиг, производится при температуре 850-900oC, после чего изделия, при необходимости, глазуруют. Окончательный (политой) обжиг производят при температуре 1190-1250oC.

Пример.

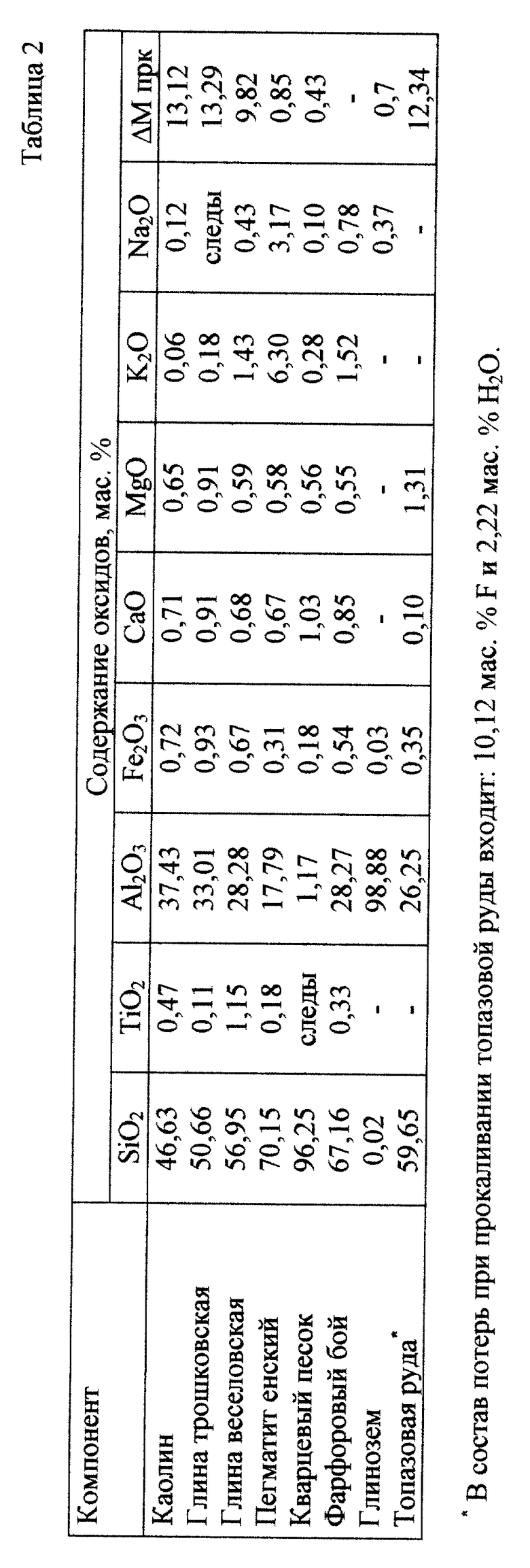

Для подготовки массы каменистые компоненты дробят на щековой дробилке до размера зерна менее 3 мм и пропускают через магнитный сепаратор. Затем измельченные компоненты подвергают совместному мокрому тонкому помолу в фарфоровой мельнице с уралитовыми шарами до остатка на сите N 0063 менее 1% (составы масс приведены в таблице 1) при влажности шликера 33-35%. Из готового шликера методом литья в гипсовые формы или из обезвоженного шликера (влажность 19-22%) пластическим формованием оформляют изделия, которые затем обжигают в печи до температуры 850-900oC. Химические составы используемых компонентов приведены в таблице 2. Проутиленные изделия при необходимости глазуруют и обжигают при температуре 1190-1250oC. Свойства обожженных изделий приведены в таблице 3.

Понижение температуры обжига объясняется повышением реакционной способности стеклофазы за счет понижения ее вязкости под действием F- и OH- анионов. Действие фтор-иона также положительно влияет на повышение белизны благодаря его глушащему действию на силикатные расплавы. Топаз, включающий оксиды алюминия и кремния в соотношении, близком к таковому в муллите, при разложении в обжиге переходит непосредственно в муллит. Образующиеся мелкокристаллические муллитовые новообразования играют роль дополнительных центров кристаллизации муллита. Данный факт наряду с промотирующим действием фтор-иона на процесс муллитообразования в каолине положительно сказывается на увеличении прочности. Повышенное количество кристаллической фазы - муллита также положительным образом сказывается на увеличении белизны.

Источники информации

1. А.С. N 235592 МКИ C 04 B 33/24, 35/14.

2. А.С. N 1470723 МКИ C 04 B 33/24.

3. Мороз И.И. и др. Справочник по фарфоро-фаянсовой промышленности. - М. : Легкая индустрия, 1980, т. 2, с. 53-55.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2161597C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361843C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2350578C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2149855C1 |

| АНГОБ | 1999 |

|

RU2158252C1 |

| ФАРФОРОВАЯ МАССА | 2010 |

|

RU2437860C1 |

Изобретение относится к керамической промышленности, а именно к получению фарфоровых изделий. Фарфоровая масса содержит в своем составе следующие компоненты, мас. %: каолин 39 - 41, глина беложгущаяся 9,5 - 10, кварцевый песок 12 - 16, пегматит 24 - 25, глинозем 0,1 - 2, бой фарфоровых изделий 5,9 - 7, топазовая руда 1 - 7. Формование изделий производится методом шликерного литья в гипсовые формы или пластическим формованием. Полуфабрикат подвергается двукратному обжигу: утильному - при температуре 850 - 900°С, затем изделия при необходимости глазуруют. Окончательный обжиг изделий производится при температуре 1190 - 1250oС. Данный состав позволяет снизить температуру обжига, повысить механическую прочность изделий и их белизну. 3 табл.

Керамическая масса для изготовления фарфоровых изделий, включающая каолин, глину беложгущуюся, кварцевый песок, пегматит, глинозем и бой фарфоровых изделий, отличающаяся тем, что она дополнительно содержит топазовую руду при следующем соотношении компонентов, мас.%:

Каолин - 39 - 41

Глина беложгущаяся - 9,5 - 10

Кварцевый песок - 12 - 16

Пегматит - 24 - 25

Глинозем - 0,1 - 2

Бой фарфоровых изделий - 5,9 - 7

Топазовая руда - 1 - 7

| МОРОЗ И.И | |||

| и др | |||

| Справочник по фарфоро-фаянсовой промышленности | |||

| - М.: Легкая индустрия, 1980, т.2, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Керамическая масса для изготовления химически стойких изделий | 1980 |

|

SU939423A1 |

| Керамическая масса для изготовления фарфора | 1978 |

|

SU712406A1 |

| Фарфоровая масса | 1987 |

|

SU1470723A1 |

| DE 4021288 A1, 09.01.1992 | |||

| ОДНОРАЗОВЫЙ ШПРИЦ | 1992 |

|

RU2056867C1 |

Авторы

Даты

2001-02-10—Публикация

1999-03-29—Подача