1- 28k639

относится к техничесчата ем но ни ра ни

кой электрохимии, в частности к электродным материалам для электролиза хлоридных растворов.

Целью изобретения является повышение коррозионной стойкости в условиях получения хлора из хлоридных растворов.

П р и м е РО Титановую подложку размером 15 х 20 мм предварительно подвергают травлению в 10%-ной щавелевой кислоте при 90°С в течение 30 мин. На протравленную титановую подложку из электролита состава, г/л сернокисльш кобальт 150 хлористый кобальт 20; борная кислота 15; рН55 аноды - кобальт, при помощи прямоугольных импульсов тока с параметра ми: плотность тока в импульсе 140 длительность катодного .импульса 4 мс, скважность 4 наносят покрытие типа механической смеси гидроокиси кобальта и металлического кобальта. Соотношение

составляет примерно 4:1. покрытия 15 мкм.

Толщина

Прямоугольные импульсы тока получают от транзисторного источника питания гальванических ванн с регулируемыми частотами, амплитудой и скваж-, ностью, содержащей управляющий источник постоянного тока, формирователь рабочих импульсов и систему управления формирователем рабочих импульсов.

Полученное электроосаждением покрытие подвергают далее термообработ ке в электропечи СУОЛ - 044/12 М2 У42 при 380°С 15 мин.

Покрытие имеет черный цвет и хорошо сцеплено с основой. Электрод с окиснокобальтовым покрытием, полученный та.ким способом, испытывался в реакции выделения хлора из раствора 280 г-л NaCl при анодной плотности тока-, Дд 0,2 А/см . Потенциал электрода составил 1,35 В и в течение 200 ч испытаний не изменился. Корро- зионньш износ составил 0,015 мг/см ч.

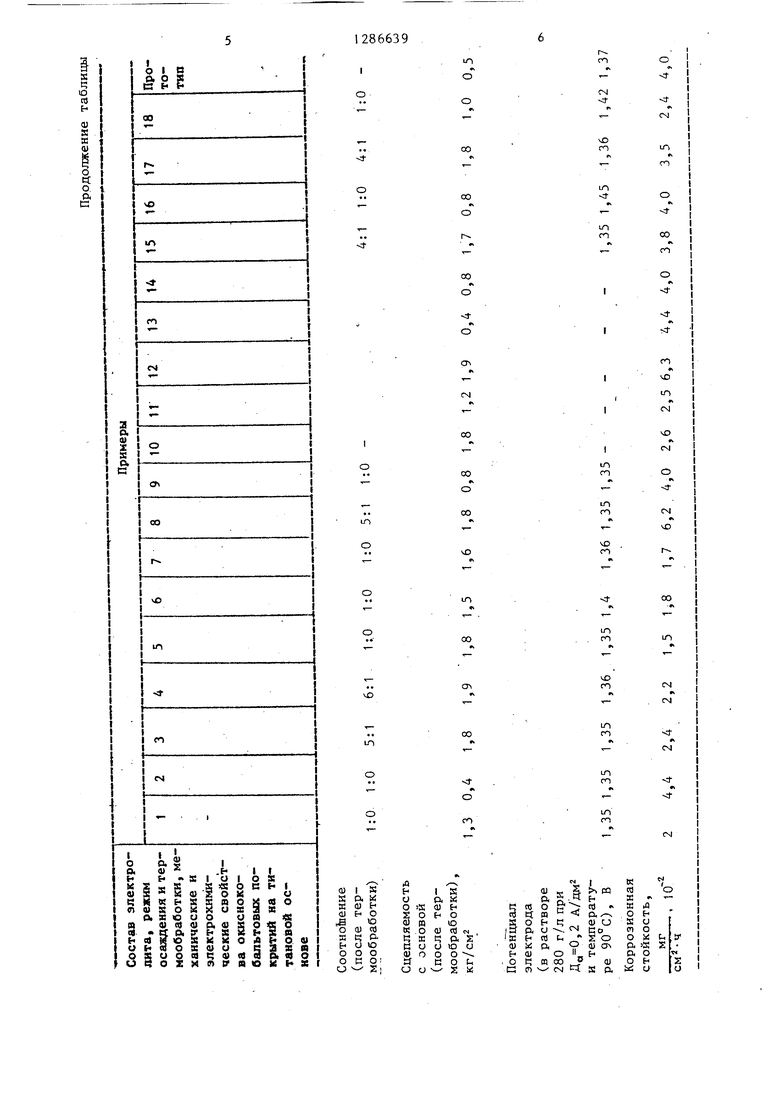

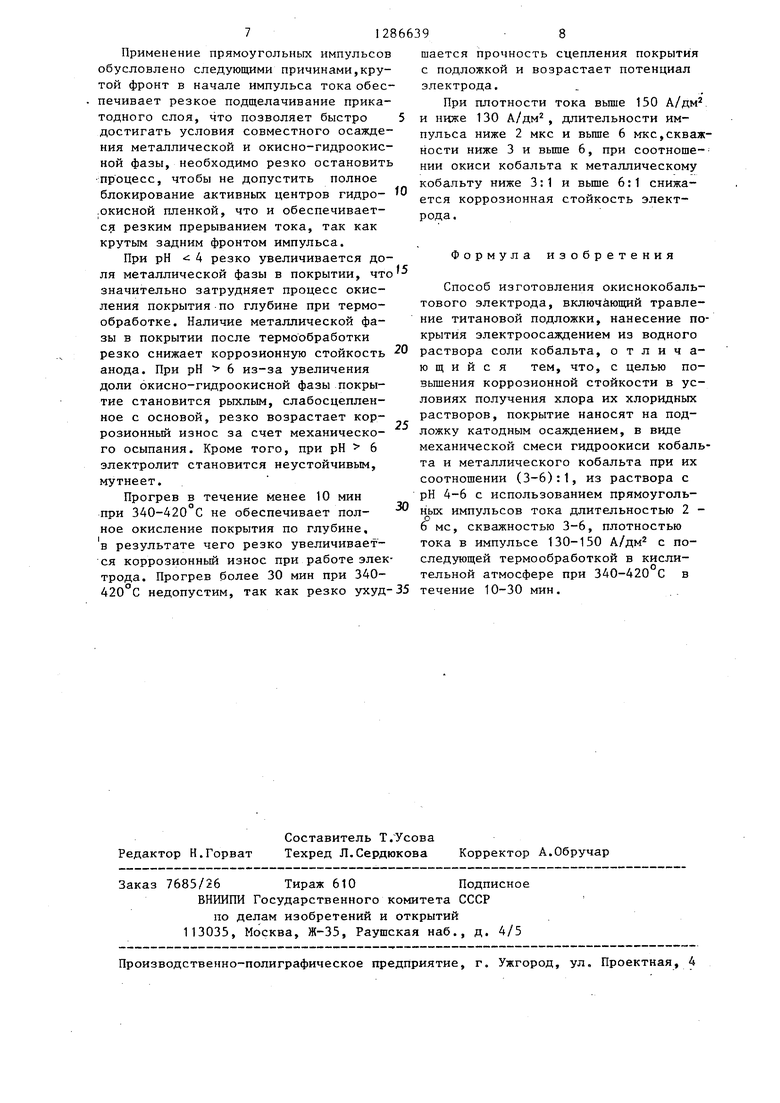

В таблице приведены примеры изготовления электрода при плотностях тока 120-160 А/дм при длительности импульса 1-7 мс, скважности 2-7 и температуре термообработки 330-430 С.

0

5

J, , П

a о s

с E- b

in r

CO

in

vO

N

40

О

CT

in

00

1П

4D

ш

ш

и-)

ГО

ш

1Л

ю

о

00

го

о

00

го

о

со

о )

о со f

ш

о г

о 00

со

ю

о

00 со

о

СЧ

00

о 00

о

о

CVJ

)

vO

о 00

со

о 00

со

О СЧ

о

ГМ

о f

n

о 00 со

О Cvl

о оо

со

о

CVI

CN

о 00

со

S

о ш

lO

о оо

со

о

см

-

Ю

о со

го

ш

о -аго

ш

со

о 00

со

ш

tN

00

о

оо со

о см

s

vO

о оо со

in

ьrI

I xJ IоS

s s Оet- sow

n 0)

p.жЮ

)(U

n) «cfp.3

E- teиЮS

о E Шок

О SООnJ

с;оsX

« о

и

гаиоиrt о

Xож3ас

оою

р.О)Sо S

Е-S«t-S в

XUiоДН о и

Шо

),..

(Т)s-mю ; t SB

о с 3 ж «

0) пЗ п} р. се о

л t- о о

н

S

Н

rt

«

I

оU

о оz

X t

л о

§Яп)

я;и

t ол

S НR

Б m,

И ис

л

Е- О О

X

01

U и

«

О) S р. S S ю X Е- о

а 3 о

S ft г

о « ft--v

ж о ш S

f- с Ь «

оь

о m о о « о

и

I

, rt О d ю

1 со Е- Р.

cd ю р. о

0) о о с .ZO ft U 0) S

не-

I

ю о к

i§

р.

О)

t ж гл

§ S

а ю о. к) да ft

г го

см чг

4D

П

LO

г

ю ел

1Л

п

Ю го

о

fO

о

«ч

f

9«

CN

-

9

го

о

s

f со

ч

го

о

к

-

st

ГО

ч

чО

1Г1

tN чО

п см

о

ч

-dCN

ч

чО

оо

ю го

см

ч

см

LO го

-

л

см

LO

го

f

ч

д.

ор,к

о

S оно

SBЮ

« . CS .

ч жt;р. s

и оою и

0) ооо

Cfсо Сч

о и

71286639

Применение прямоугольных импульсов обусловлено следующими причинами,крутой фронт в начале импульса тока обеспечивает резкое подщелачивание прикашас эл

тодного слоя, что позволяет быстро 5 и ниже 130 А/дм, длительности им- достигать условия совместного осаждения металлической и окисно-гидроокис- ной фазы, необходимо резко остановить процесс, чтобы не допустить полное блокирование активных центров гидро- 0 .окисной пленкой, что и обеспечивается резким прерыванием тока, так как крутым задним фронтом импульса.

При рН i 4 резко увеличивается доля металлической фазы в покрытии, что значительно затрудняет процесс окисления покрытия по глубине при термообработке. Наличие металлической фазы в покрытии после термообработки

пульса ниже 2 мкс и выше 6 мкс,скважности ниже 3 и вьппе 6, при соотноше-- НИИ окиси кобальта к металлическому кобальту ниже 3:1 и вьппе 6:1 снижается коррозионная стойкость электрода.

Формула изобретения

Способ изготовления окиснокобаль- тового электрода, включающий травление титановой подложки, нанесение покрытия электроосаждением из водного

25

резко снижает коррозионную стойкость 20 раствора соли кобальта, отличающийся тем, что, с целью повышения коррозионной стойкости в условиях получения хлора их хлоридных растворов, покрытие наносят на подложку катодным осаждением, в виде механической смеси гидроокиси кобальта и металлического кобальта при их соотношении (3-6):1, из раствора с рН 4-6 с использованием прямоугольных импульсов тока длительностью 2 - 6 мс, скважностью 3-6, плотностью тока в импульсе 130-150 А/дм с поанода. При рН 6 из-за увеличения доли окисно-гидроокисной фазы покрытие становится рыхлым, слабосцепленное с основой, резко возрастает коррозионный износ за счет механического осыпания. Кроме того, при рН 6 электролит становится неустойчивым, мутнеет.

Прогрев в течение менее 10 мин при 340-420 С не обеспечивает полное окисление покрытия по глубине, в результате чего резко увеличивается коррозионный износ при работе электрода. Прогрев более 30 мин при 34030

следующей термообработкой в кисли- тельной атмосфере при 340-420 С в

420°С недопустим, так как резко ухуд-35 течение 10-30 мин.

Редактор Н.Горват

Составитель Т.Усова Техред Л.Сердюкова

Заказ 7685/26 Тираж 610Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

8

шается прочность сцепления покрытия с подложкой и возрастает потенциал электрода.

При плотности тока выше 150 А/дм

и ниже 130 А/дм, длительности им-

пульса ниже 2 мкс и выше 6 мкс,скважности ниже 3 и вьппе 6, при соотноше-- НИИ окиси кобальта к металлическому кобальту ниже 3:1 и вьппе 6:1 снижается коррозионная стойкость электрода.

Формула изобретения

Способ изготовления окиснокобаль- тового электрода, включающий травление титановой подложки, нанесение покрытия электроосаждением из водного

25

20

20

30

следующей термообработкой в кисли- тельной атмосфере при 340-420 С в

Корректор А.Обручар

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окисно-железного электрода | 1985 |

|

SU1280050A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2385969C1 |

| Способ изготовления оксидно-железного электрода | 1988 |

|

SU1624058A1 |

| Способ электроосаждения сплава медь-никель | 1990 |

|

SU1756384A1 |

| Способ электролитического осаждения пленок на основе магнитотвердых сплавов | 1973 |

|

SU496335A1 |

| Способ изготовления анода литий-ионного аккумулятора на основе олова | 2022 |

|

RU2795516C1 |

| Способ нанесения покрытий сплавом золото-никель | 1990 |

|

SU1794111A3 |

| СОСТАВ ЭЛЕКТРОЛИТА И СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ СИСТЕМЫ "НИКЕЛЬ-ФОСФОР-ВОЛЬФРАМ" | 2021 |

|

RU2792096C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ МЕТАЛЛОВ ИЛИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 1971 |

|

SU321011A1 |

| Способ получения покрытия на основе кобальт-марганцевой шпинели на поверхности нержавеющей стали | 2022 |

|

RU2790490C1 |

Изобретение относится к облас- ти технической электрохимии и позволяет повысить коррозионную стойкость окиснокрбальтового электрода в условиях получения хлора из хло- ридных растворов. Сущность изобретения заключается в том, что на титановую подложку наносят катодным осаждением покрытие в виде механической смеси гидроокиси кобальта и металлического кобальта при их соотношении 3-6:1 из раствора соли кобальта с рН 4-6 с использованием прямоугольных импульсов тока длительностью 2-6 МКС, скважностью 3-6, плотностью тока в импульсе 130-150 А/дм с последующей термообработкой в окислительной атмосфере при 340-4i20°C в течение 10-30 мин. 1 табл. с СЛ

| Авторское свидетельство СССР № 431900, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Патент США № 3399966, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-01-30—Публикация

1985-05-05—Подача