Изобретение относится к текстильному машиностроению и предназначено для использования при подаче уточной нити к прокладчику бесчелночного ткацкого станка.

Цель изобретения - повышение надежности в работе.

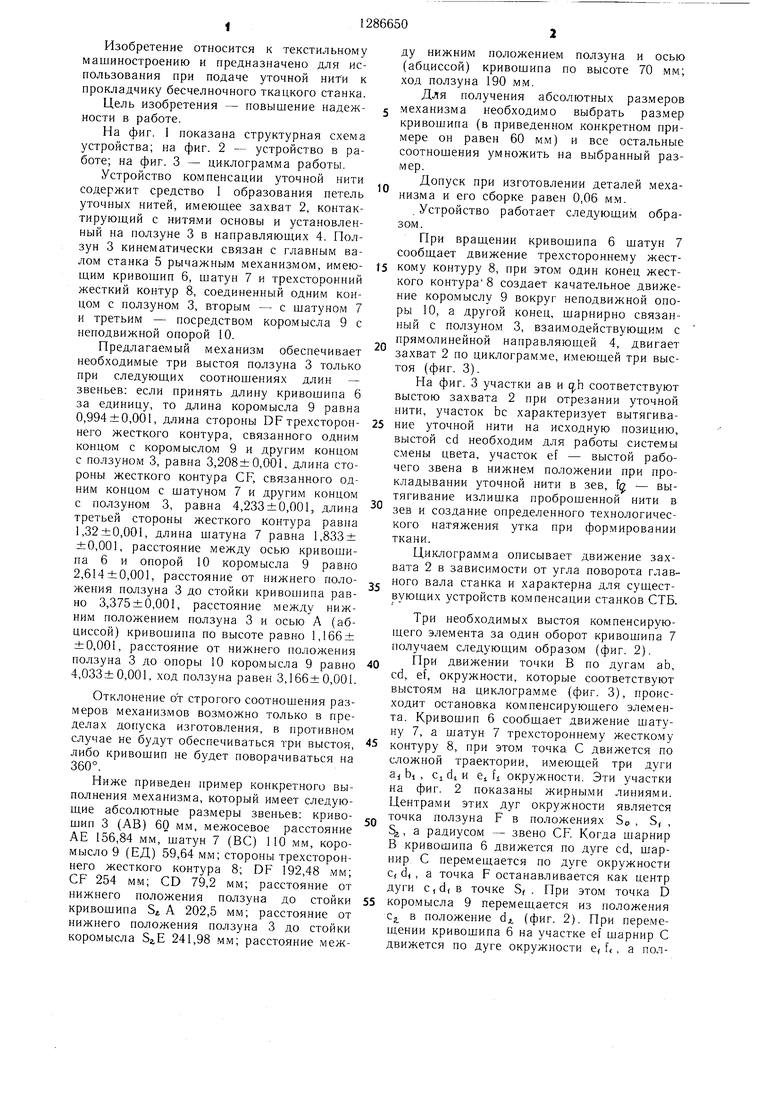

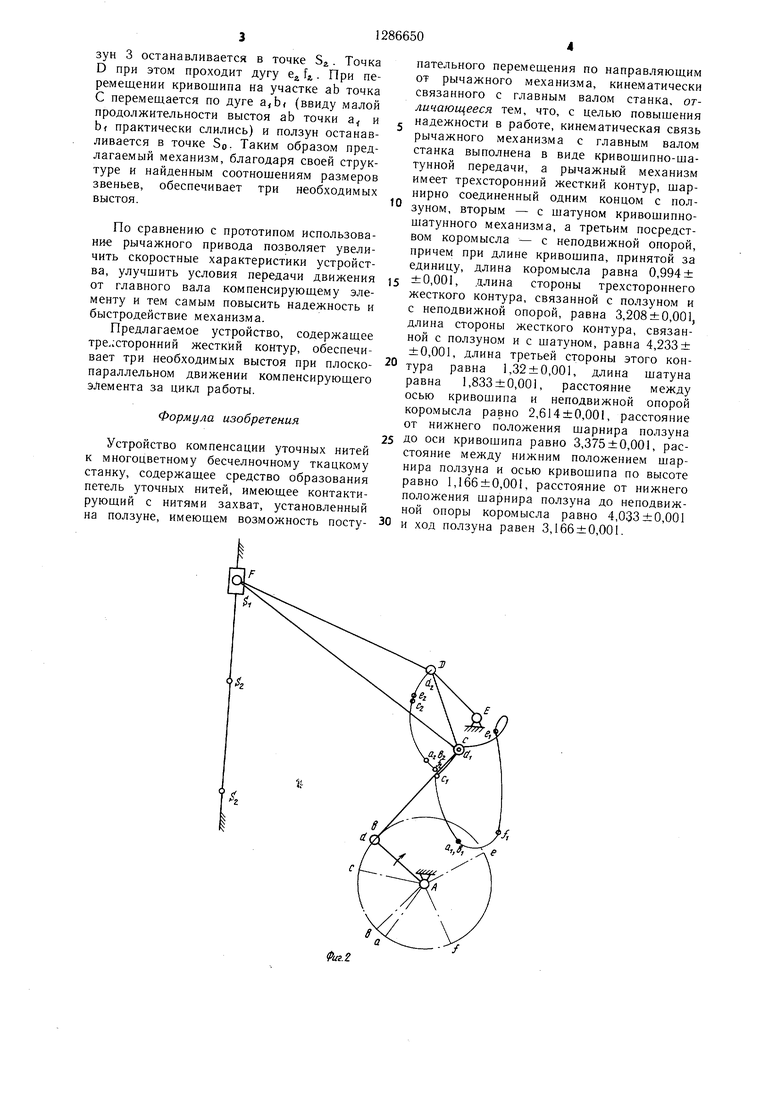

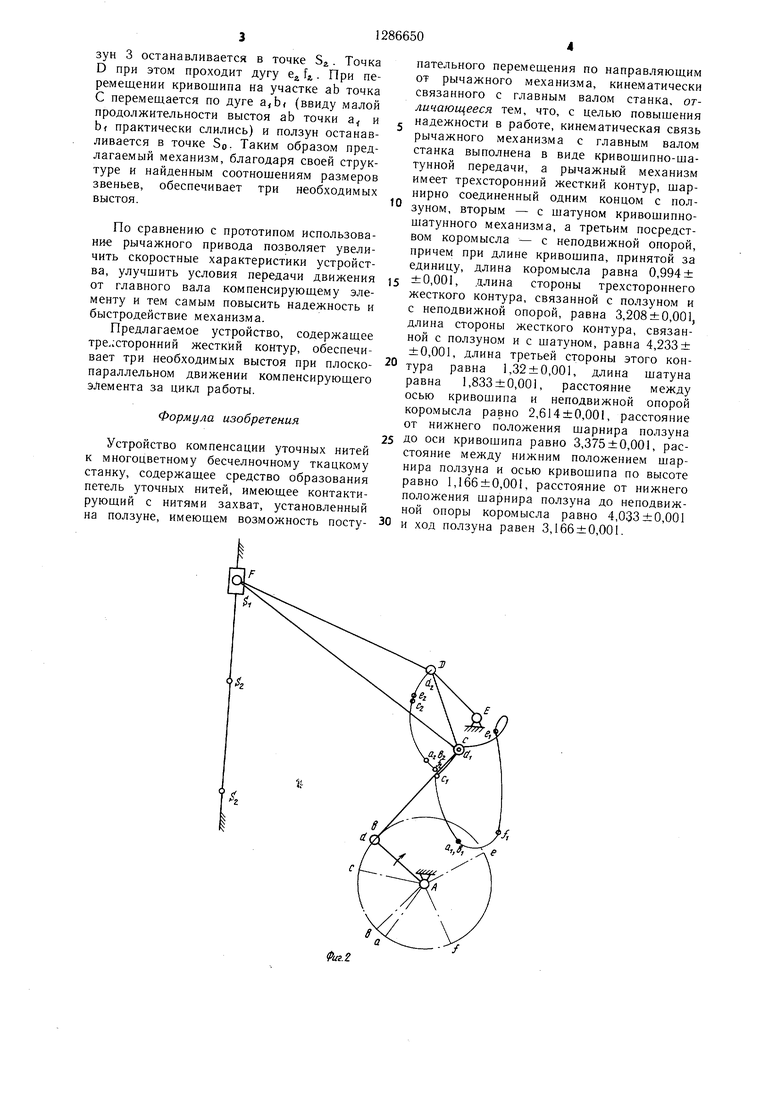

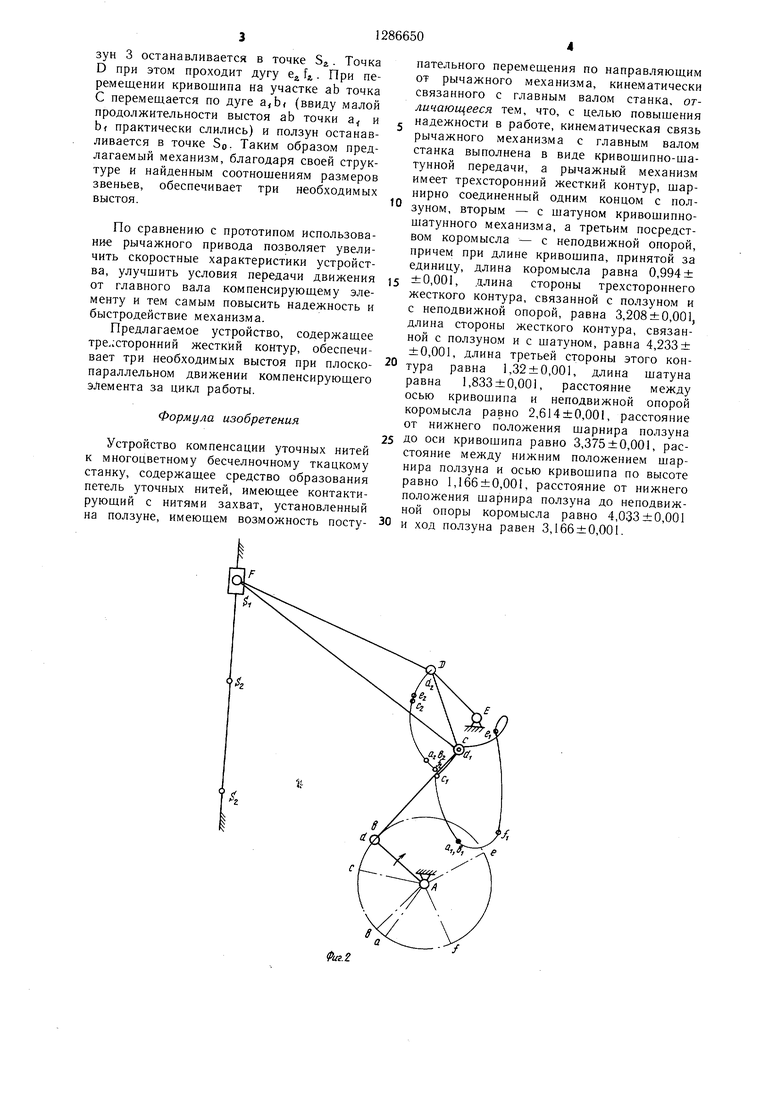

На фиг. 1 показана структурная схема устройства; на фиг. 2 - устройство в работе; на фиг. 3 - циклограмма работы.

Устройство компенсации уточной нити содержит средство 1 образования петель уточных нитей, имеющее захват 2, контактирующий с нитями основы и установленный на ползуне 3 в направляющих 4. Ползун 3 кинематически связан с главным валом станка 5 рычажным механизмом, имеющим кривощип 6, щатун 7 и трехсторонний жесткий контур 8, соединенный одним концом с ползуном 3, вторым - с шатуном 7 и третьим - посредством коромысла 9 с неподвижной опорой 10.

Предлагаемый механизм обеспечивает необходимые три выстоя ползуна 3 только при следующих соотношениях длин звеньев: если принять длину кривошипа 6 за единицу, то длина коромысла 9 равна 0,994±0,001, длина стороны DF трехстороннего жесткого контура, связанного одним концом с коромыслом 9 и другим концом с ползуном 3, равна 3,208± 0,001, длина стороны жесткого контура CF, связанного одним концом с шатуном 7 и другим концом с ползуном 3, равна 4,233 + 0,001, длина третьей стороны жесткого контура равна 1,32±0,001, длина щатуна 7 равна 1,833± ±0,001, расстояние между осью кривошипа 6 и опорой 10 коромысла 9 равно 2,614±0,001, расстояние от нижнего положения ползуна 3 до стойки кривошипа равно 3,375±0,001, расстояние между нижним положением ползуна 3 и осью А (аб- циссой) кривошипа по высоте равно 1,166± ±0,001, расстояние от нижнего положения ползуна 3 до опоры 10 коромысла 9 равно 4,033±0,001, ход ползуна равен 3,166±0,001.

Отклонение от строгого соотношения размеров механизмов возможно только в пределах допуска изготовления, в противном случае не будут обеспечиваться три выстоя, либо кривошип не будет поворачиваться на 360°.

Ниже приведен пример конкретного выполнения механизма, который имеет следующие абсолютные размеры звеньев: кривощип 3 (АВ) 60 мм, межосевое расстояние АЕ 156,84 мм, шатун 7 (ВС) 110 мм, коромысло 9 (ЕД) 59,64 мм; стороны трехстороннего жесткого контура 8; DF 192,48 мм; CF 254 мм; CD 79,2 мм; расстояние от нижнего положения ползуна до стойки кривошипа 5л А 202,5 мм; расстояние от нижнего положения ползуна 3 до стойки коромысла 5г.Е 241,98 .мм; расстояние между нижним положение.м ползуна и осью (абциссой) кривошипа по высоте 70 мм; ход ползуна 190 мм.

Для получения абсолютных размеров механизма необходимо выбрать размер кривощипа (в приведенном конкретном примере он равен 60 мм) и все остальные соотношения умножить на выбранный размер.

Допуск при изготовлении деталей меха

низма и его сборке равен 0,06 м.м.

Устройство работает следующим образом.

0

0

при вращении кривощипа 6 шатун 7 сообщает движение трехстороннему жест5 кому контуру 8, при этом один конец жесткого контура 8 создает качательное движение коро.мыслу 9 вокруг неподвижной опоры 10, а другой конец, шарнирно связанный с ползуном 3, взаи.модействующим с прямолинейной направляющей 4, двигает захват 2 по циклограмме, и.меющей три выстоя (фиг. 3).

На фиг. 3 участки ав и cj,h соответствуют выстою захвата 2 при отрезании уточной нити, участок be характеризует вытягива5 ние уточной нити на исходную позицию, выстой cd необходим для работы системы смены цвета, участок ef - выстой рабочего звена в нижне.м положении при прокладывании уточной нити в зев, f - вытягивание излищка проброщенной нити в зев и создание определенного технологического натяжения утка при формировании ткани.

Циклограмма описывает движение захвата 2 в зависимости от угла поворота главного вала станка и характерна для существующих устройств компенсации станков СТБ.

Три необходи.мых выстоя компенсирующего элемента за один оборот кривошипа 7 получаем следующим образом (фиг. 2).

Q При движении точки В по дугам аЬ, cd, ef, окружности, которые соответствуют выстоям на циклограмме (фиг. 3), происходит остановка компенсирующего элемента. Кривощип 6 сообщ.ает движение шатуну 7, а шатун 7 трехсторонне.му жесткому

5 контуру 8, при этом точка С движется по сложной траектории, имеющей три дуги а bj , Ci di и Ci fi окружности. Эти участки на фиг. 2 показаны жирными линиями. Центра.ми этих дуг окружности является точка ползуна F в положениях So , S, , Sj, а радиусом - звено CF. Когда шарнир В кривошипа 6 Движется по дуге cd, щар- нир С перемешается по дуге окружности с d , а точка F останавливается как центр дуги c,d( в точке S/ . При этом точка D

5 коромысла 9 перемещается из положения ч в положение d. (фиг. 2). При перемещении кривошипа 6 на участке ef щарнир С движется по дуге окружности е, f , а пол0

зун 3 останавливается в точке S. Точка D при этом проходит дугу е fа. При перемещении кривошипа на участке аЬ точка С перемещается по дуге (ввиду малой продолжительности выстоя аЬ точки а и Ь практически слились) и ползун останавливается в точке So. Таким образом предлагаемый механизм, благодаря своей структуре и найденным соотношениям размеров звеньев, обеспечивает три необходимых выстоя.

По сравнению с прототипом использование рычажного привода позволяет увеличить скоростные характеристики устройства, улучшить условия передачи движения от главного вала компенсирующему элементу и тем самым повысить надежность и быстродействие механизма.

Предлагаемое устройство, содержащее тре.;сторонний жесткий контур, обеспечивает три необходимых выстоя при плоскопараллельном движении компенсирующего элемента за цикл работы.

Формула изобретения

Устройство компенсации уточных нитей к многоцветному бесчелночному ткацкому станку, содержащее средство образования петель уточных нитей, имеющее контактирующий с нитями захват, установленный на ползуне, имеющем возможность посту0

петельного перемещения по направляющим от рычажного механизма, кинематически связанного с главным валом станка, отличающееся тем, что, с целью повышения надежности в работе, кинематическая связь рычажного механизма с главным валом станка выполнена в виде кривошипно-ша- тунной передачи, а рычажный механизм имеет трехсторонний жесткий контур, шар- нирно соединенный одним концом с ползуном, вторым - с шатуном кривошипно- шатунного механизма, а третьим посредством коромысла - с неподвижной опорой, причем при длине кривошипа, принятой за единицу, длина коромысла равна 0,994 ±

5 ±0,00, длина стороны трехстороннего жесткого контура, связанной с ползуном и с неподвижной опорой, равна 3,208±0,001, длина стороны жесткого контура, связанной с ползуном и с шатуном, равна 4,233± ±0,001, длина третьей стороны этого контура равна 1,32±0,001, длина шатуна равна 1,833 ±0,001, расстояние между осью кривошипа и неподвижной опорой коромысла равно 2,614±0,001, расстояние от нижнего положения шарнира ползуна

5 ДО оси кривошипа равно 3,375 ±0,001, расстояние между нижним положением шарнира ползуна и осью кривошипа по высоте равно 1,166±0,001, расстояние от нижнего положения шарнира ползуна до неподвижной опоры коромысла равно 4,033±0,001

и ход ползуна равен 3,166±0,001.

0

Фиг.2

О 5

60

до

Л

200

fc.J

295°

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство компенсации уточных нитей к многоцветному бесчелночному ткацкому станку | 1985 |

|

SU1606546A1 |

| РЫЧАЖНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО С ТОЧНЫМ ДЛИТЕЛЬНЫМ ВЫСТОЕМ | 2023 |

|

RU2836248C1 |

| Привод игол двухфонтурной основовязальной машины | 1973 |

|

SU473774A1 |

| Зубчато-рычажное устройство | 1982 |

|

SU1087723A1 |

| Привод игольного двухфонтурной основовязальной машины | 1975 |

|

SU557132A1 |

| Шагающий движитель транспортного средства | 1981 |

|

SU988635A1 |

| Привод прерывистого движения роторов упаковочных машин | 1986 |

|

SU1366445A1 |

| Зубчато-рычажное кулисное устройство с выстоем ведомого звена | 1975 |

|

SU539199A1 |

| Привод пресса | 1984 |

|

SU1279863A1 |

| КРИВОШИПНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО С ТОЧНЫМИ ОСТАНОВКАМИ | 2005 |

|

RU2283446C1 |

Изобретение позволяет повысить надежность и быстродействие работы устройства компенсации уточных нитей. В устройстве компенсации уточной нити на многоцветном ткацком станке, содержащем средство 1 образования петель уточной нити с захватом 2, контактирующим с уточными нитями, рычажной механизм имеет кривошип 6 и шатун 7, и трехсторонний жесткий контур 8, шарнирно связанный первым концом с ползуном 3, вторым концом с шатуном 7 и третьим концом посредством коромысла 9 с неподвижной опорой 10, причем при длине кривошипа, при-- нятой за единицу, длина коромысла равна 0,994 ±0,001, длина стороны трехстороннего жесткого контура, связанной с неподвижной опорой, равна 3,208±0,001, длина стороны жесткого контура, связанной с шатуном и с ползуном, равна 4,233±0,001, длина третьей стороны жесткого контура равна 1,32 ±0,001, длина шатуна равна 1,833 ±0,001, расстояние между осью кривошипа и неподвижной опорой равно 2,614 ±0,001, расстояние от нижнего положения шарнира ползуна до оси кривошипа равно 3,375±0,001, расстояние между нижним положением шарнира ползуна и осью кривоц ипа по высоте равно 1,166±0,001, расстояние от нижнего положения шарнира ползуна до неподвижной опоры коромысла равно 4,033±0,001, ход ползуна равен 3,166±0,001. 3 ил. i (Л N3 00 05 05 О1 Риг. у

| МЕХАНИЗМ ДЛЯ КОМПЕНСАЦИИ УТОЧНЫХ НИТЕЙ НА МНОГОЦВЕТНОМ ТКАЦКОМ СТАНКЕ С МИКРОЧЕЛНОКАМИ | 0 |

|

SU243506A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для компенсации уточной нити на многоцветном ткацком станке | 1981 |

|

SU958533A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-01-30—Публикация

1985-05-23—Подача