Изобретение относится к красильно- отделочному производству текстильной промышленности, а именно к устройствам для обработки ткани свободно завешенными петлями.

Целью изобретения является повышение качества петлеобразования.

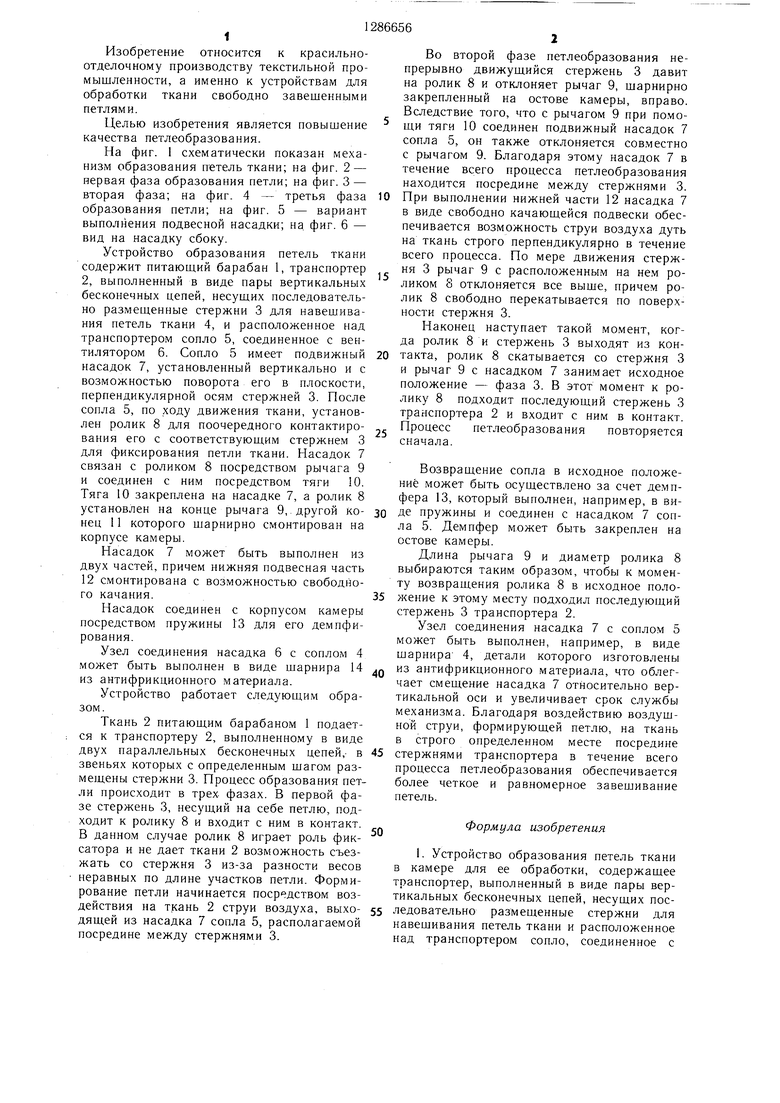

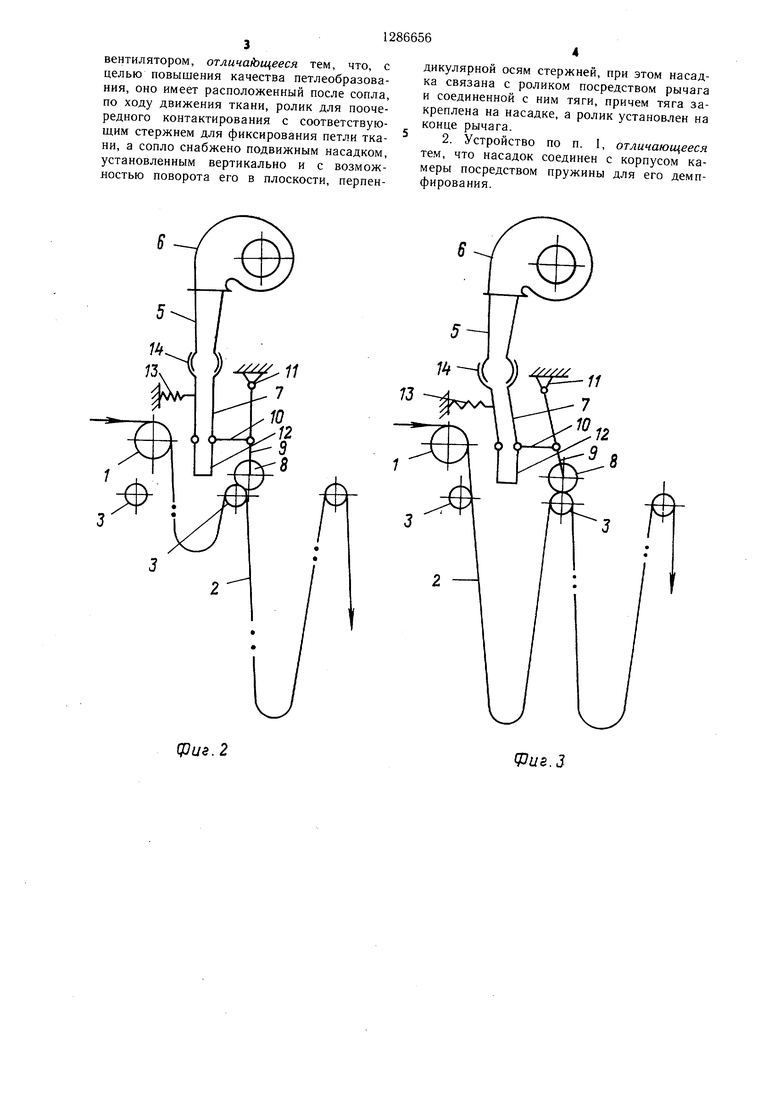

На фиг. 1 схематически показан механизм образования петель ткани; на фиг. 2 - нервая фаза образования петли; на фиг. 3 -

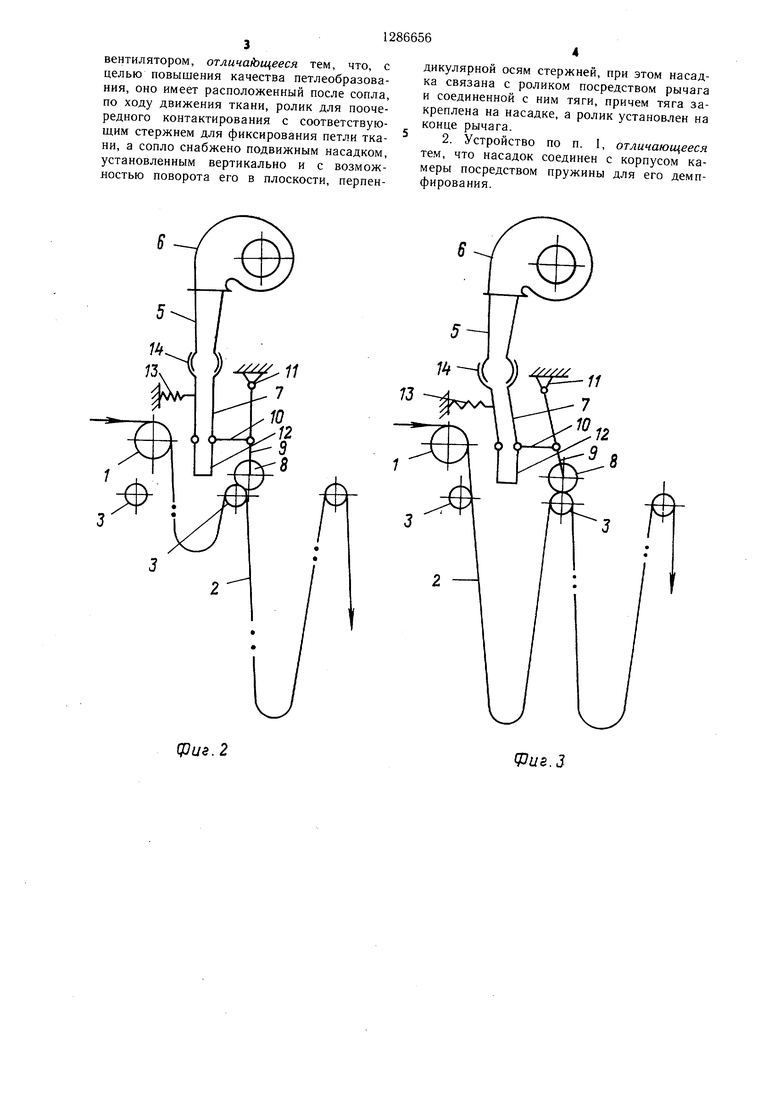

Во второй фазе петлеобразования непрерывно движущийся стержень 3 давит на ролик 8 и отклоняет рычаг 9, шарнирно закрепленный на остове камеры, вправо. Вследствие того, что с рычагом 9 при помо- ш,и тяги 10 соединен подвижный насадок 7 сопла 5, он также отклоняется сов.местно с рычагом 9. Благодаря этому насадок 7 в течение всего процесса петлеобразования находится посредине между стержнями 3.

вторая фаза; на фиг. 4 - третья фаза 10 При выполнении нижней части 12 насадка 7

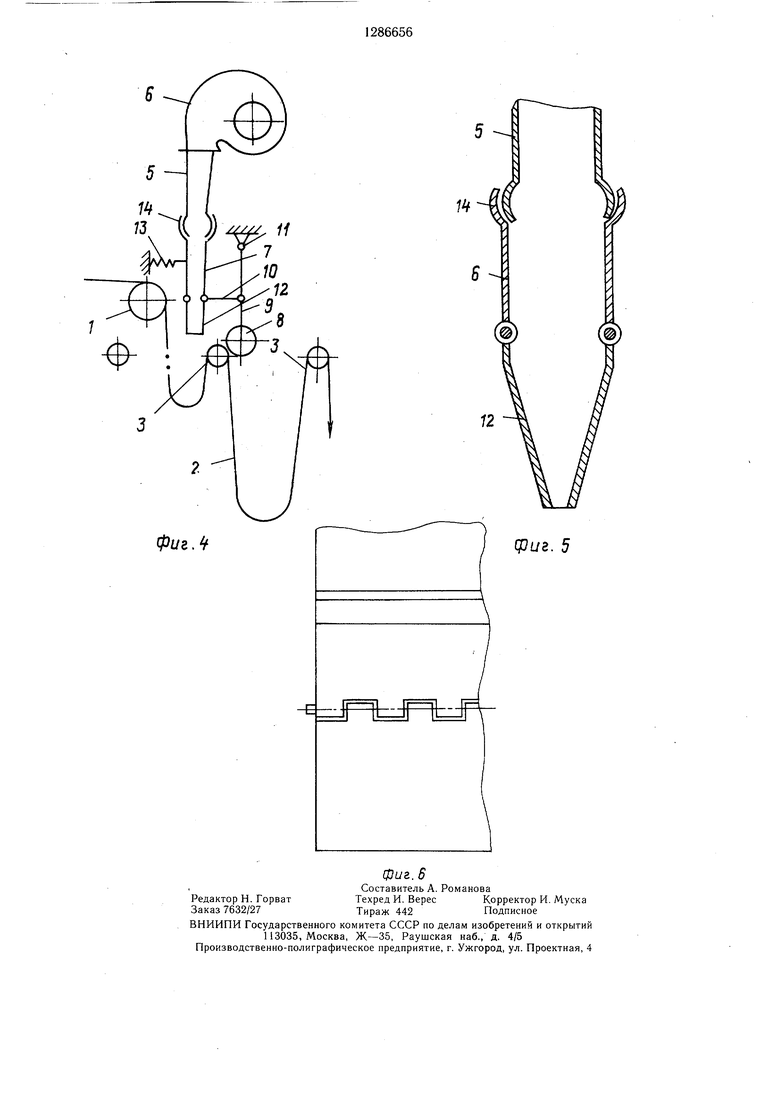

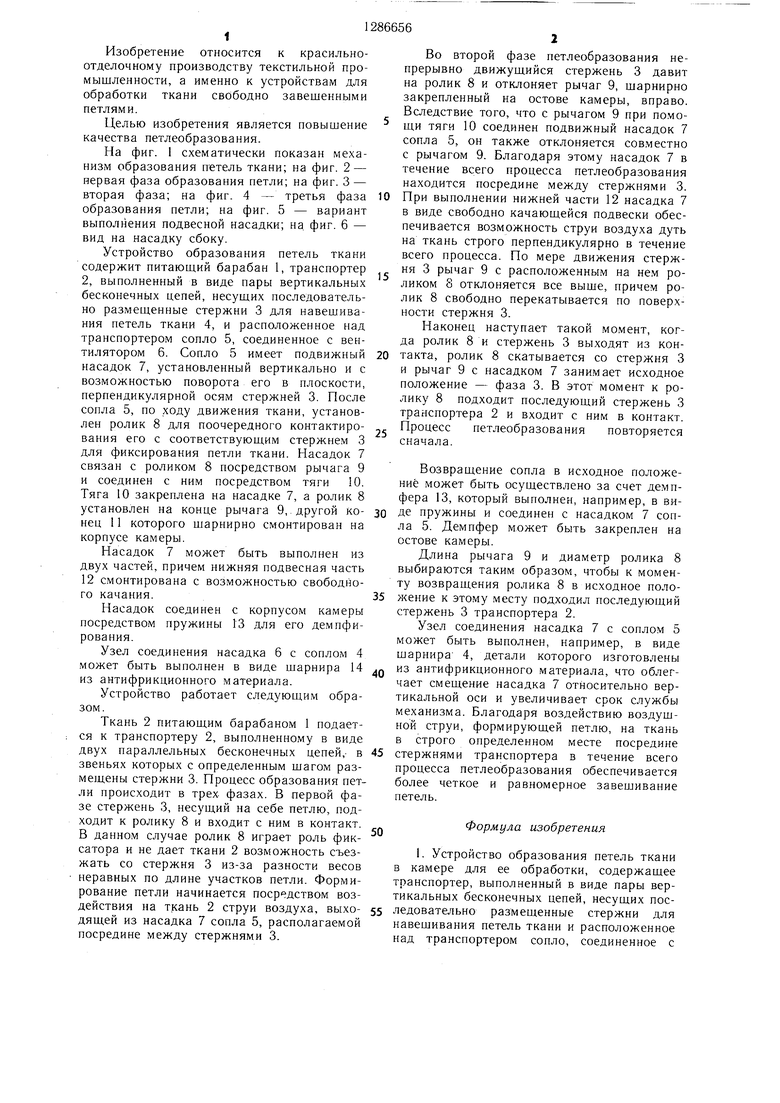

образования петли; на фиг. 5 - вариант выполнения подвесной насадки; на, фиг. 6 - вид на насадку сбоку.

Устройство образования петель ткани содержит питающий барабан 1, транспортер 2, выполненный в виде пары вертикальных бесконечных цепей, несущих последовательно размещенные стержни 3 для навешивания петель ткани 4, и расположенное над транспортером сопло 5, соединенное с венв виде свободно качающейся подвески обеспечивается возможность струи воздуха дуть на ткань строго перпендикулярно в течение всего процесса. По мере движения стержня 3 рычаг 9 с расположенным на нем роликом 8 отклоняется все выше, причем ролик 8 свободно перекатывается по поверхности стержня 3.

Наконец наступает такой момент, когда ролик 8 и стержень 3 выходят из контилятором 6. Сопло 5 имеет подвижный 20 такта, ролик 8 скатывается со стержня 3

насадок 7, установленный вертикально и с возможностью поворота его в плоскости, перпендикулярной осям стержней 3. После сопла 5, по ходу движения ткани, установи рычаг 9 с насадком 7 занимает исходное положение - фаза 3. В этот момент к ролику 8 подходит последующий стержень 3 транспортера 2 и входит с ним в контакт.

лен ролик 8 для поочередного контактиро-Процесс петлеобразования повторяется

вания его с соответствующим стержнем 3 для фиксирования петли ткани. Насадок 7 связан с роликом 8 посредством рычага 9 и соединен с ним посредством тяги 10. Тяга 10 закреплена на насадке 7, а ролик 8

сначала.

Возвращение сопла в исходное положение может быть осуществлено за счет де.мп- фера 13, который выполнен, например, в виустановлен на конце рычага 9,.другой ко- зо Д пружины и соединен с насадком 7 сопнец 11 которого шарнирно смонтирован на корпусе камеры.

Насадок 7 может быть выполнен из двух частей, причем нижняя подвесная часть 12 смонтирована с возможностью свободного качания.

Насадок соединен с корпусом камеры посредством пружины 13 для его демпфирования.

Узел соединения насадка 6 с соплом 4

ла 5. Демпфер может быть закреплен на остове камеры.

Длина рычага 9 и диаметр ролика 8 выбираются таким образом, чтобы к моменту возвращения ролика 8 в исходное поло- 35 жение к этому месту подходил последующий стержень 3 транспортера 2.

Узел соединения насадка 7 с соплом 5 может быть выполнен, например, в виде щарнира 4, детали которого изготовлены

может быть выполнен в виде шарнира 14 из антифрикционного материала, что облегиз антифрикционного материала.

Устройство работает следующим образом.

Ткань 2 питающим барабаном 1 подается к транспортеру 2, выполненному в виде

чает смещение насадка 7 относительно вертикальной оси и увеличивает срок службы механизма. Благодаря воздействию воздушной струи, формирующей петлю, на ткань в строго определенном месте посредине

двух параллельных бесконечных цепей,- в 45 стержнями транспортера в течение всего

звеньях которых с определенным шагом размещены стержни 3. Процесс образования петли происходит в трех- фазах. В первой фазе стержень 3, несущий на себе петлю, подходит к ролику 8 и входит с ним в контакт. В данном случае ролик 8 играет роль фиксатора и не дает ткани 2 возможность съезжать со стержня 3 из-за разности весов неравных по длине участков петли. Формирование петли начинается посредством воз

50

процесса петлеобразования обеспечивается более четкое и равномерное завешивание петель.

Формула изобретения

1. Устройство образования петель ткани в камере для ее обработки, содержащее транспортер, выполненный в виде пары вертикальных бесконечных цепей, несущих посдействия на ткань 2 струи воздуха, выхо- 55 ледовательно размещенные стержни для дящей из насадка 7 сопла 5, располагаемой навешивания петель ткани и расположенное посредине между стержнями 3.над транспортером сопло, соединенное с

Во второй фазе петлеобразования непрерывно движущийся стержень 3 давит на ролик 8 и отклоняет рычаг 9, шарнирно закрепленный на остове камеры, вправо. Вследствие того, что с рычагом 9 при помо- ш,и тяги 10 соединен подвижный насадок 7 сопла 5, он также отклоняется сов.местно с рычагом 9. Благодаря этому насадок 7 в течение всего процесса петлеобразования находится посредине между стержнями 3.

При выполнении нижней части 12 насадка 7

При выполнении нижней части 12 насадка 7

в виде свободно качающейся подвески обеспечивается возможность струи воздуха дуть на ткань строго перпендикулярно в течение всего процесса. По мере движения стержня 3 рычаг 9 с расположенным на нем роликом 8 отклоняется все выше, причем ролик 8 свободно перекатывается по поверхности стержня 3.

Наконец наступает такой момент, когда ролик 8 и стержень 3 выходят из кон такта, ролик 8 скатывается со стержня 3

и рычаг 9 с насадком 7 занимает исходное положение - фаза 3. В этот момент к ролику 8 подходит последующий стержень 3 транспортера 2 и входит с ним в контакт.

сначала.

Возвращение сопла в исходное положение может быть осуществлено за счет де.мп- фера 13, который выполнен, например, в виД пружины и соединен с насадком 7 сопла 5. Демпфер может быть закреплен на остове камеры.

Длина рычага 9 и диаметр ролика 8 выбираются таким образом, чтобы к моменту возвращения ролика 8 в исходное поло- жение к этому месту подходил последующий стержень 3 транспортера 2.

Узел соединения насадка 7 с соплом 5 может быть выполнен, например, в виде щарнира 4, детали которого изготовлены

из антифрикционного материала, что облегчает смещение насадка 7 относительно вертикальной оси и увеличивает срок службы механизма. Благодаря воздействию воздушной струи, формирующей петлю, на ткань в строго определенном месте посредине

стержнями транспортера в течение всего

процесса петлеобразования обеспечивается более четкое и равномерное завешивание петель.

Формула изобретения

1. Устройство образования петель ткани в камере для ее обработки, содержащее транспортер, выполненный в виде пары вертикальных бесконечных цепей, несущих последовательно размещенные стержни для навешивания петель ткани и расположенное над транспортером сопло, соединенное с

вентилятором, отличаАзщееся тем, что, с целью повышения качества петлеобразования, оно имеет расположенный после сопла, по ходу движения ткани, ролик для поочередного контактирования с соответствующим стержнем для фиксирования петли ткани, а сопло снабжено подвижным насадком, установленным вертикально и с возможностью поворота его в плоскости, перпендикулярной осям стержней, при этом насадка связана с роликом посредством рычага и соединенной с ним тяги, причем тяга закреплена на насадке, а ролик установлен на конце рычага.

2. Устройство по п. 1, отличающееся тем, что насадок соединен с корпусом камеры посредством пружины для его демпфирования.

73

(Риг. 2

(pus.J

r

1

фиг. 6

Составитель A. Романова Техред И. ВересКорректор И. Муска

Тираж 442Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Редактор Н. Горват Заказ 7632/27

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для крепления кистей к краям платков | 1956 |

|

SU111704A2 |

| Механизм образования петель ткани в камерах для ее обработки | 1974 |

|

SU492446A1 |

| Устройство для термообработки ленточного полимерного материала | 1985 |

|

SU1328214A1 |

| Устройство для крепления кистей к краям платков | 1952 |

|

SU98078A1 |

| Механизм образования петель ткани в камерах для ее обработки | 1980 |

|

SU870525A1 |

| Автоматическая линия для изготовления тканых коммутационных плат | 1979 |

|

SU912031A1 |

| Устройство для сушки технических тканей | 1958 |

|

SU117820A1 |

| Устройство для охлаждения резиновой ленты | 1986 |

|

SU1353611A1 |

| БЕСЧЕЛНОЧНЫЙ ТКАЦКИЙ СТАНОК | 1950 |

|

SU99858A1 |

| Устройство для охлаждения резиновой ленты | 1987 |

|

SU1435454A2 |

Изобретение относится к красильно- отделочному производству текстильной промышленности, а именно к устройствам для обработки ткани свободно завешенными петлями,и повышает качество петлеобразования. Устройство содержит питающий барабан 1, транспортер 2, несущий последовательно размещенные стержни 3 для навешивания петель ткани 4. Над транспортером расположено сопло 5 для подачи воздуха. Сопло 5 имеет подвижный насадок 7. После сопла 5 установлен ролик 8 для контактирования с соответствующим стержнем 3. Насадок 7 связан с роликом 8 посредством рычага 9 и тяги 10. На конце рычага 9 закреплен ролик 8. Насадок 7 соединен с корпусом камеры посредством пружины для его демпфирования. I з.д. ф-лы, 6 ил. (Л Is9 00 о: 05 ел 05 Фие. }

| Механизм образования петель ткани в камерах для ее обработки | 1980 |

|

SU870525A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-01-30—Публикация

1984-12-14—Подача