Изобретение относится к контрольно-измерительной технике и может найти применение в дефектоскопии, порошковой металлургии, строительной И:химической отраслях промьшшен- ности.

Цель изобретения - повышение точности определения,

Пример. В разогретую до 90-100°С пресс-форму засыпают металлический порошок марки ПЖ-ЗМЗ с содержанием углерода 1,1% и размером частиц основной фракции 125 мкм. Порошок пропитывают расплавленным парафином, температура которого равна температуре пресс-формы.

Смесь тщательно перемешивают до образования однородной массы. После этого производят ее горячее формование прессованием.

Охлаждение прессованной массы производят при давлении прессования После этого образец извлекают из пресс-формы, с его поверхности удаляют выдавленный при прессовании .парафин и производят доводку образца до необходимости размеров.

Подготовленный таким образом обрзец взвешивают, при этом определяют вес Р., включающий вес металлического порошка в образце, и вес наполнителя, заполнившего его поры.

Затем приступают к следующей фазе изготовления образца. Она вклю- . чает два этапа; первый - выведение наполнителя из пор, второй - окончательное спекание частиц порошка. Для этого образец устанавливают между плоскими электродами мощного источника постоянного тока. Режимы спекания подобраны экспериментально, Они определяются напряжение холостого хода источника и равны на первом-этапе V 2В и V. 4,5 В- на втором. Эти режимы обеспечивают нагрев образца до температуры Т|- 650-700°С и Т 950-1100°С на каж-, дом этапе соответственно. Температура Т достаточна для выгорания

парафина из пор образца, а Т - для диффузионного спекания порошка,

После охлаждетя образец взвешивают второй раз. При этом определяю

вес образца Р без наполнителя в порах.

Пористость полученного образца определяют по зависимости

/(-Р.ип

+ 1

100,

где П - полная пористость, %; Р ,Р - вес образца перед спеканием и после него соответственно, кг;

УИП 7,8-10 У . 0,9-10

кг/м кг/м.

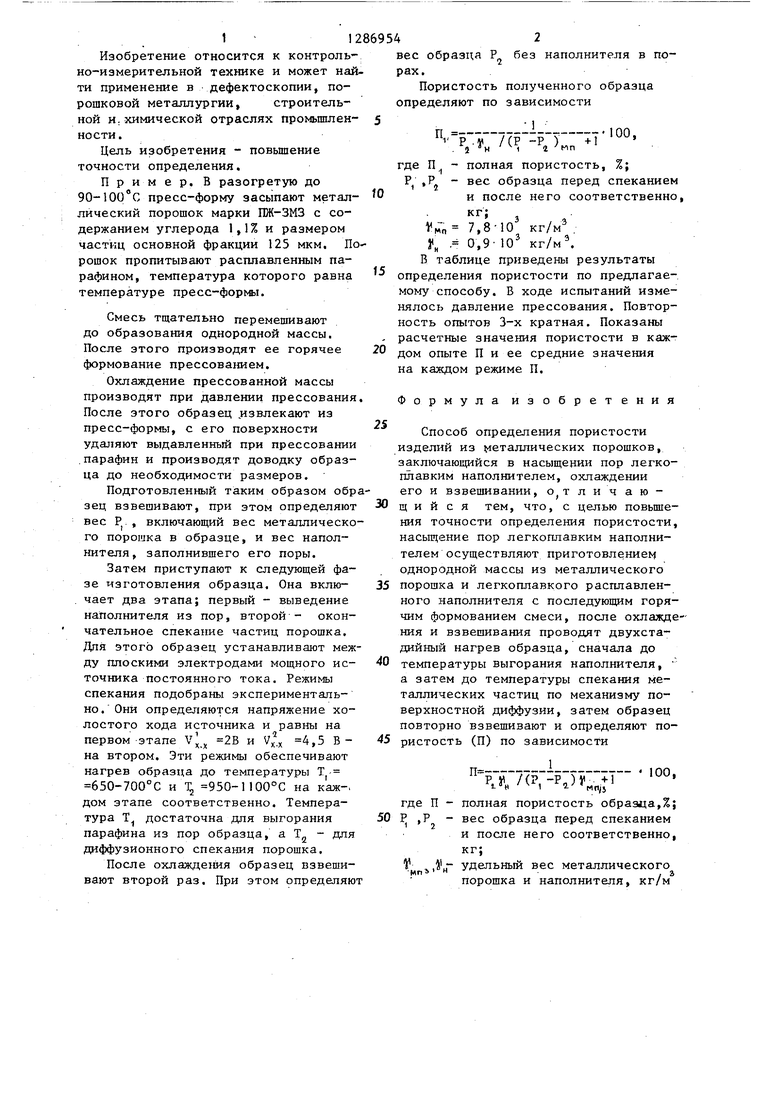

в таблице приведены результаты определения пористости по предлагаемому способу, В ходе испытаний изменялось давление прессования, Повтор- ность опытов 3-х кратная. Показаны расчетные значения пористости в каждом опыте П и ее средние значения на кааадом режиме П,

Формула изобретения

5

0

5

0

Способ определения пористости изделий из металлических порошков, заключающийся в насыщении пор легкоплавким наполнителем, охлаждении его и взвешивании, ч аю- щ и и с я тем, что, с целью повьшге- ния точности определения пористости, насыщение пор легкоплавким наполнителем осуществляют приготовлением однородной массы из металлического порошка и легкоплавкого расплавленного наполнителя с последующим горячим формованием смеси, после охлаждения и взвешивания проводят двухста- дийный нагрев образца, сначала до температуры выгорания наполнителя, а затем до температуры спекания металлических частиц по механизму поверхностной диффузии, затем образец повторно взвещивают и определяют по- 5 ристость (П) по зависимости

1

П

P,J1, /(,-,) y.t

100,

МО/}

где П - полная пористость образца,%; 1 ,Р - вес образца перед спеканием и после него соответственно,

кг;

V ,i u удельный вес металлического .а

порошка и наполнителя, кг/м

2600

4.5

3700

4,5

4500

4,5

Составитель Д. Громов Редактор Е. Копча Техред Л.Олейник Корректор м. Шароши

Заказ 753 Тираж 777Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва,. Ж-35, Раушская наб., д. 4/5

Проиэводственно-полигра4 1ческое предприятие, г. Ужгород, ул. Проектная, 4

2,808-lo

10,862-10

-1

11,250-10

13,387-10 13,564-10 13,334- 10

13,762-10

35,8

27 18,7

15,532-10 14,479-10

гз

гэ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения самосвязанного композиционного материала | 1988 |

|

SU1836307A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2346997C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2695854C2 |

| Способ получения металлических гранул с открытой пористостью | 2016 |

|

RU2638608C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2009 |

|

RU2404055C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ПЕНОМЕТАЛЛОВ | 2014 |

|

RU2582846C2 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| Способ изготовления ядерного топлива | 2017 |

|

RU2651799C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПСЕВДОСПЛАВА | 2014 |

|

RU2556154C1 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU990423A1 |

Изобретение относится к области контрольно-измерительной техники и может найти применение в порошковой металлургии. Целью изобретения является повышение точности определения пористости.Способ осуществляют приготовлением из металлического порошка и легкоплавкого расплавленного наполнителя однородной массы. Затем проводят ее горячее формова-. ние, охлаждают и взвешивают. 11осле взвешивания проводят двухстадийный нагрев образца: сначала до температуры выгорания наполнителя, а затем до температуры впеканкя металлических частиц по механизму поверхностной диффузии. Пористость определяют по формуле /() хЮО, где П - полная пористость образца, %;Р -вес образца перед спеканием, кг; Р - вес образца после спекания, кг; у - удельный вес металлического порошкд, кг/м ; У - удельный вес наполнителя,кг/м При образовании смеси металлического порошка с расплавленным легкоплавким наполнителем и ее горячем формовании удается наполнить все поры образца и сохранить их реальные размеры. Удаление наполнителя производится нагревом образца электрическим током при температуре выгорания наполнителя, но меньшей, чем температура спекания порошка. S (Л № ;о СП N|

| Способ определения пористости капиллярно-пористых материалов | 1974 |

|

SU494665A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ | 0 |

|

SU319976A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-01-30—Публикация

1985-01-16—Подача