Известно автоматическое устройство для изготовления ир0 волочных токоотводов химических источников тока, содержащее механизмы подачи проволоки, навивки токоотвода, скручивания концов токоот1вода, перехвата проволоки и ее отрезки и механизм выталкивания токоотвода, приводимые в движение от электропривода, например, через рычажпо-кулачковую систе.му.

Целью изобретения является повышение Качества изготовленных токоотводов и обеснечение автоматизации процесса их изготовления.

Это достигается тем, что механизм навивки содерл ит .подВИжные штифты, козырек для укладки в одной -плоскости тфоволок хвостовой части токоотвода и подвижную рамку для его :растян ения вдоль оси. Механизм подачи проволоки выполнен в виде поводка с качательНым движением, а механизм скручивания токоотвода снабжен враш;ающейся шестерней с продольнылт пазом и пластинчатым ловителем Г-образНой формы для образования хвостовой части многопетлевого токоотвода.

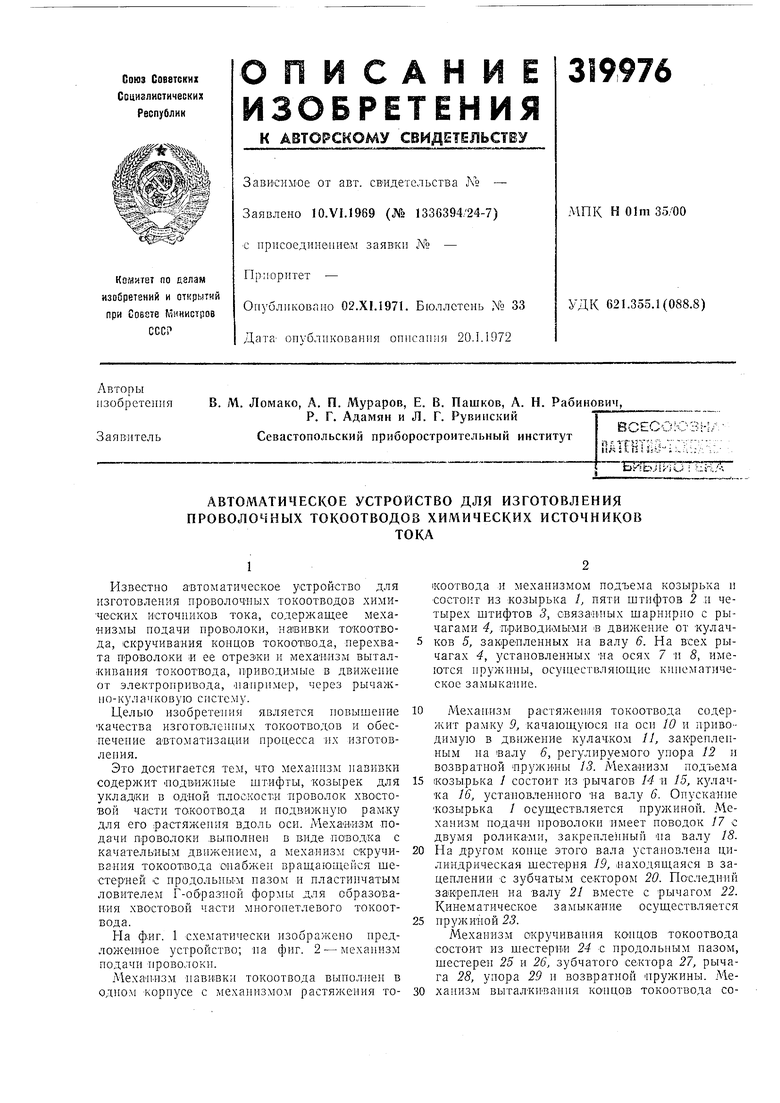

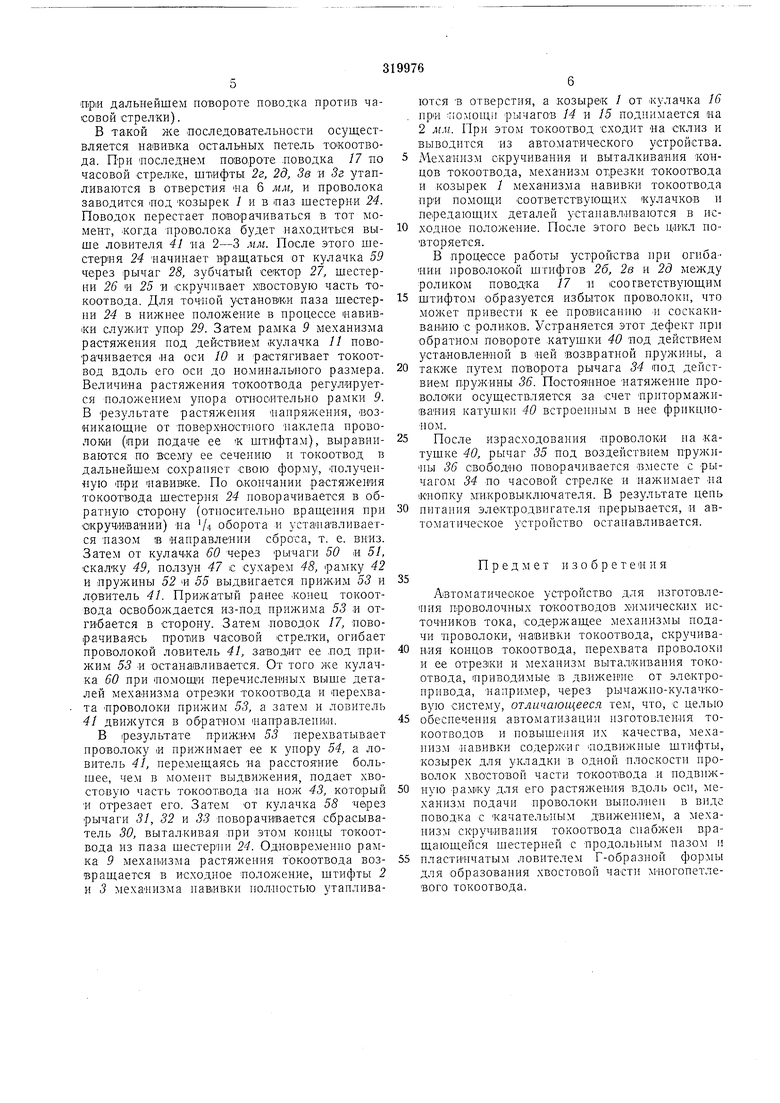

На ф.иг. 1 схематически изображено предложенное устройство; па фиг. 2 - механизм подачи проволоки.

1коотвода и механизмом подъема козырька п состоит из козырька /, пяти штифтов 2 и четырех штифтов 3, связанных шарнирно с рычагами 4, приводимьгми В движение от кулачков 5, закрепленных на валу 6. На всех рычагах 4, установленных на осях 7 И 8, имеются иружины, осун1ествляюп;ие киисматическое замыкание.

Механизм растяжен1ня токоотвода содер/кит рамку 9, качаюш,уюся на оси 10 и приводимую в движение кулачком 11, закрепленным на валу 6, регулируемого упора 12 и возвратной пружИНы 13. Механизм подъема

козырька 1 состоит из рычагов 14 и 15, кулачка 16, ycTanoBvTeHHoro на валу 6. Опускание козырька 1 осуш,ествляется пружиной. Механизм подачи проволоки имеет поводок 77 с двумя ролнка-ми, закрепленный па валу /5.

Па другом конце этого вала установлена цилиндрическая шестерня 19, находящаяся в зацеплении с зубчатым сектором 20. Последний закреплен на валу 21 вместе с рычагом 22. Кинематическое замыкание осуществляется

пружиной 23.

Мехаинзм скручивания концов токоотвода состоит из шестерШ 24 с продольным пазом, шестереп 25 и 26, зубчатого сектора 27, рычага 28, упора 29 и возвратной нружины. Местоит из сбрасывателя 30, рычагов 31-33 и возвратной пружины.

Механизм натяжевия проволоки содержит рычаг 34 с роликом, рычаг 35, регулируемую иатяжную иружину 36, ограничитель 57, микровыключатель 38, стойку 39 с роликоМ, «атуш1ку 40 с фрикционом и возвратную нружину. Механиз;М отрезки токоотвода кон|Структивяо выполнен в одном корлусе с Aieханизмом оерехвата проволоки и состоит из ловителя 41, связанного при помощи штифта с рамкой 42, ножа 43, установленного на штифтах 44, пружин 45 и 46, ползуна 47 с сухарем 48, скалки 49, рычагов 50 и 51 и пружвны 52. Механизм перехвата проволоки состоит из прижима, 53, упора 54 и пружины 55, которая упирается в планку 56.

Распределительный механизм включает в себя вращающийся на шариковых подшипниках барабан 57, на котором установлены кулачки 58-61 и червячное колесо 62.

Привод устройства состоит из электродвигателя 63, трехступенчатых шкивов 64 и 65, сдвоеиного червяка 66, червячного колеса 67, количеоких шестерен -68 и 69, валов 70 и 71, муфты 72 и реэинового пасса 73.

Электродвигатель 63 через шкивы 64 и 65 и резиновый пасс 73 врашает сдвоенный червяк 66, который, в свою очередь, враш,ает червячные колеса 62 и 67. При вращении червячного колеса -67 вращается также и барабан 57 с засаженными на него кулачками 58-61, которые воздействует «а рычаг 22, поворачивая его, а вместе с «им и вал 21 и зубчатый сектор 20. При повороте сектора 20 вращается находящаяся с Ним в зацеплении шестерня 19. От этой шестерни через вал 18 вращается поводок 17 с установленными «а нем двумя роликами, через которые пропущена проволока. К pOvTHKaM поводка 17 ироволока поступает от катушки 40 через ролики рычага 34 и ролик стойки 39. Свободный конец проволоки прижимается прижимом 53 К упору 54 и удерживается в этом положении до окончания изготовления токоотвода. Угол поворота поводка 17 задается таким, чтобы подаваемая им проволока прошла за штифты 2 или 3 на 2-3 мм. В таком положении поводок 17 находится до того {момента, пока не выдвинутся из отверстий соответствующие штифты. После этого поводок начинает поворачи1ватися в обратную сторону и огибает проволокой выдвинутые штифты. В результате такого движения и образуется петля токоотвода. Штифты выдвигаются из отве,рстий путем поворота рычагов 4, шарНирно связанных с ними, относительно осей 7 и 5. Движение рычагам 4 задается врашающимися кулачками 5, насаженными на вал 6, вращение которому передается от червячного колеса 67, через вал 70, конические щестерни 68 и 69, вал 71 и муфту 72.

шие предыдущую петлю, поэтому лодача проволоки поводком 17 производится на расстоянии 6 мм от плоскости токоотвода. При этОМ сами штифты в начале выдвигаются иа 8 мм, а затем, после образования одной или нескольких петель, утапливаются в отверстия на 6 МЛ1. Это необходимо также потому, что не от всех петель концы проволок1и должны заводиться в пазы шестерни 24 и Под козырек / для создания прямолинейного участка хвостовой части токоогвода.

Поэтому при навивке таких петель необходимо, чтобы проволока поступала на штифты 2 и 3, минуя шестерню 24 и козырек /, что

может быть осушествлено только при расположении Проволоки на некотором расстоянии от плоскости токоотвода (в данном случае это расстояние равно 6 мм).

Последовательность изготовления токоотвода следующая.

Поводок 17, поворачиваясь против часовой стрелки, заводит проволоку в паз шестерни 24 под козырек / И, огибая его, за штифт 2а (см. фиг. 2). В этом положении поводо1К останавливается и находится до того момента, пока не выдвинутся из отверСтий на 8 мм штифты 2а и За. Затем поводок, поворачиваясь по часовой стрелке, огибает штифты 2а и За и заводит проволоку за штифт 26; при таком движении поводка практически и образуется первая петля токоотвода. После выхода штифта 26, поводок вновь начинает поворачиваться против часовой стрелки, проволока огибает штифт 26, а затем заводится за штифт

36. В этом положении в движении поводка также наступает пауза для выхода из отверстия штифта 36, после чего, вращаясь вновь по часовой стрелке и огибая проволокой штифт 36, он образует вторуЕО петлю и одновременно заводит проволоку за штифт 2в. После очередной паузы и выхода штифта 2в поводок, поворачиваясь против часовой стрелки, огибает проволокой штифт 26, а затем заводит ее за козырек /. В этом положении поводок 17 останавливается, а штифты 2а, 26, 2в, За и 36 утапливаются на 6 лгм в отверстия, в результате чего петли укладываются в плоскость токоотвода. Далее поводок начинает поворачиваться по часовой стрелке и заводит проволоку вначале под козырек /, а затем iB лаз шестерни 4 механизма скручивания и Останавливается на 2-3 мм выше ловителя 41. В этот момент через систему рычагов 50 и 5, скалку 49, ползун 47 с сухарем 48 и

рамку 42, имеющих привод от кулачка 60, ловитель 41 перемещается перпендикулярно плоскости движения поводка с проволокой на 6 мм. При обратном движении поводка против часовой стрелки проволока огибает ловитель 41, образуя конец токоотвода. После этого ловитель утапливается, сдвигая конец токоотвода из плоскости навивки в плоскость самого токоотвода. Это необходимо для того, чтобы проволока могла зайти в паз шестериря дальнейшем повороте поводка против часовой стрелки).

В такой же последовательности осуществляется на ВИБка остальных петель токоотвода. При последнем повороте .поводка /7 по часовой стреЛКе, штифты 2г, 2д, Зв и Зг утапливаются в отверстия на 6 мм, и проволока заводится ПОД козырек 7 и в паз шестерни 24. Поводок перестает по1ВОрачиваться в тот момент, когда проволока будет находиться выше лОВителя 41 иа 2-3 мм. После этого шестерия 24 начинает Враш,аться от кулачка 59 через рычаг 28, зубчатый сектор 27, шестерни 26 и 25 я 1скруч11вает хвостовую часть токоотвода. Для точной установкой паза шестерни 24 в нижнее положение в процессе «авивки служлт упор 29. Затем рамка 9 механизма растяжения под действием кулачка 11 поворачивается «а оси W и растягивает токоотвод вдоль его оси до номинального размера. ВеличиНа растяжения токоотвода регулируется положением упора относительно рамки 9. В результате растяжения -напряжения, созникаюшие от поверх-ностного паклепа проволоК|И (при подаче ее к штифтам), выравниваются по всему ее сечению и токоотвод в дальнейше-м сохраняет свою форму, полученную При павивке. По окончании растяжения токоотвода шестерня 24 поворачивается в обратную сторону (относительно врашепия при окручивании) на /4 оборота и устапавливается пазом в направлении сброса, т. е. вниз. Затем от кулачка 60 через рычаги 50 « 51, скалку 49, ползун 47 с сухарем 48, рамку 42 и пружины 52 И 55 выдвигается прижим 53 и ловитель 41. Прижатый ранее конец токоотвода освобождается из-под прижима 53 и отгибается в сторону. Затем новодок 17, поворачиваясь против часовой стрелки, огибает проволокой ловитель 41, заводит ее под прижим 53 и останавливается. От того же кулачка 60 при номоши перечисленных выше деталей механизма отрезки токоотвода и перехвата проволоки прижим 53, а затем и ловитель 41 движутся в обратном панравлепви.

В результате прижим 53 перехватывает проволоку и прижимает ее к упору 54, а ловитель 41, пере:меш,аясь на расстояние большее, чем в момент выдвижения, подает хвостовую часть токоотвода на нож 43, который и отрезает его. Затем от кулачка 58 ч&рез рычаги 31, 32 и 33 поворачивается сбрасыватель 30, выталкивая при этом концы токоотвода из паза шестер ни 24. Одновременно рамка 9 механизма растяжения токоотвода возвращается в исходное положение, штифты 2 и .3 механизма навивки ноЛПостью утапливаются В отверстия, а козырек / от кулачка 16 при ПОМОЩИ рычагов 14 и 15 под П1мается на 2 мм.. При этом токоотвод сходит «а склиз и выводится из автоматического устройства. Механизм скручивания и выталкивания концов токоотвода, механизм отрезки токоотвода и козырек 1 механизма навивки токоотвода при помощи соответствующих кулачков и передающих деталей устанавливаются в нсходпое положение. После этого весь цикл повторяется.

В процессе работы устройства при огибани:и проволокой штифтов 25, 2в и 2д между роликом поводка 17 ц соответствующим

штифтом образуется избыток нроволоки, что может привести к ее провисанию и соскакиванию с роликов. Устраняется этот дефект при обратном повороте катушки 40 под действием установленной в ней возвратной пружпны, а

также путем поворота рычага 34 под действием пружины 36. Постоянное натяженне проволоки осушествляется за счет притормалсиваиня катушки 40 встроенным в нее фрикционом.

После израсходования проволоки на катушке 40, рычаг 55 под воздействием пружины 36 свободно поворачивается 1вместе с рычагом 34 по часовой стрелке н нажимает па кнопку микровыключателя. В результате цепь

питания электродвигателя прерывается, и автоматическое устройство останавливается.

Предмет изобрете а i и я

35

Автоматическое устройство для изготовле1НИЯ проволочных токоотводов химических источников тока, содержащее механизмы подачи проволоки, навивки токоотвода, скручиваВИЯ концов токоотвода, перехвата проволоки и ее отрезки и механизм выталкивания токоотвода, приводимые в движение от электропривода, например, через рычажпо-кулачковую систему, отличающееся тем, что, с целью

обеспечения автоматизации изготовления токоотводов и повышения их качества, мехапизм навивки содержи г подвижные штифты, козырек для укладки в одной илоскости проволок хвостовой части токоотвода и подвижную рамку для его растяжен1ия вдоль осп, механизм подачи ироволоки выиолпен в виде поводка с качательным движением, а механизм скручивания токоотвода снабжен вращающейся шестерней с продольным пазом и

пластинчатым ловителем Г-образпой формы для образовання хвостовой части миогопетлевого токоотвода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шагозадающее устройство к пружинонавивочному автомату | 1985 |

|

SU1301538A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ГРУЗОВ НА ПОДДОНЫ | 1966 |

|

SU184712A1 |

| Устройство для обвязки предметов проволокой | 1977 |

|

SU749734A1 |

| СТАНОК-АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕТЕНОЙ МЕТАЛЛИЧЕСКОЙ СЕТКИ | 1968 |

|

SU212980A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Автомат для изготовления демпферных и шультерных пружин | 1961 |

|

SU147569A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ПЕТЕЛЬ | 1972 |

|

SU349454A1 |

| ЦЕНТРАЛЬНЫЙ ЗАТВОР ДЛЯ ФОТОАППАРАТОВ С КОРОТКОФОКУСНЫМИ ОБЪЕКТИВАМИ | 1966 |

|

SU189300A1 |

| Швейный полуавтомат для изготовления прямых петель | 1968 |

|

SU649765A1 |

Даты

1971-01-01—Публикация