Изобретение относится к литейному производству, а именно к устройствам для дозирования жидкого метал ла, и может быть использовано при центробежной отливке чугунных напорных труб.

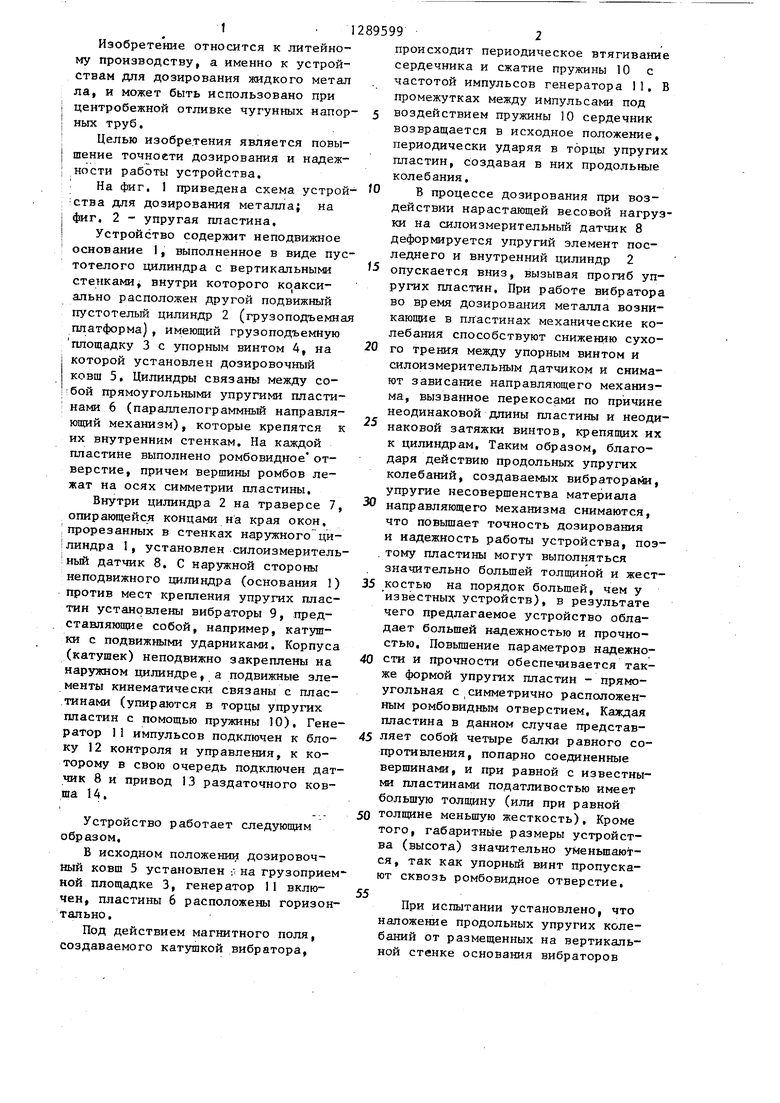

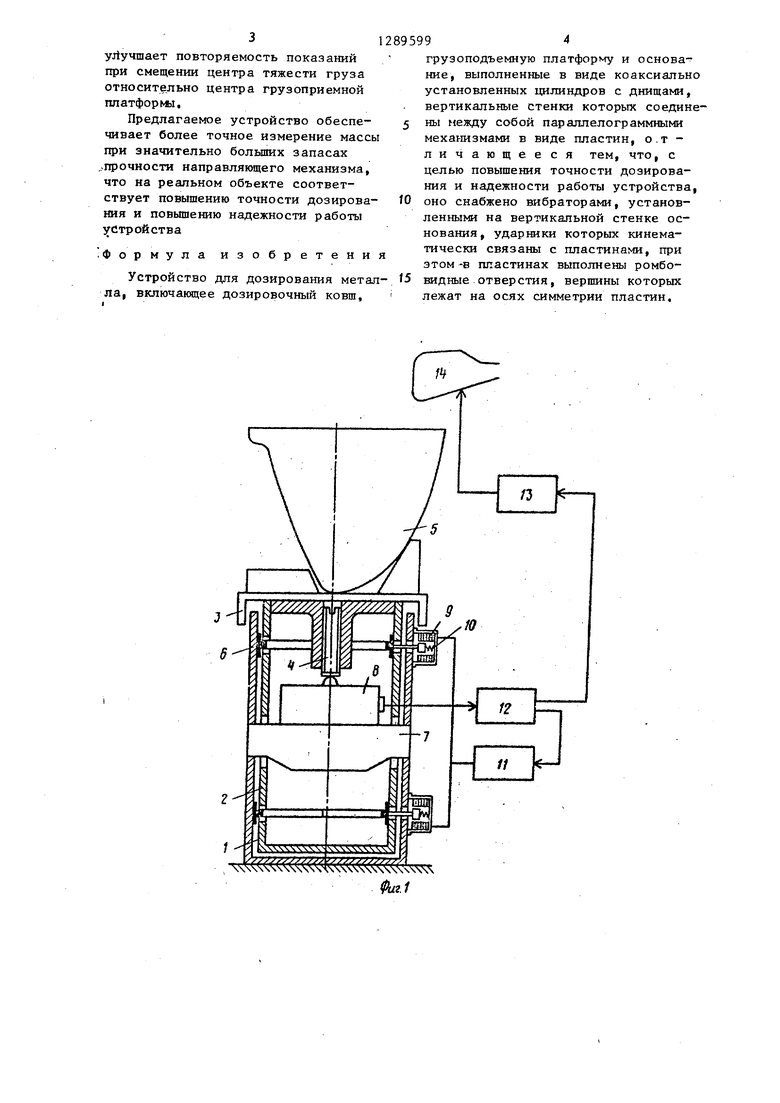

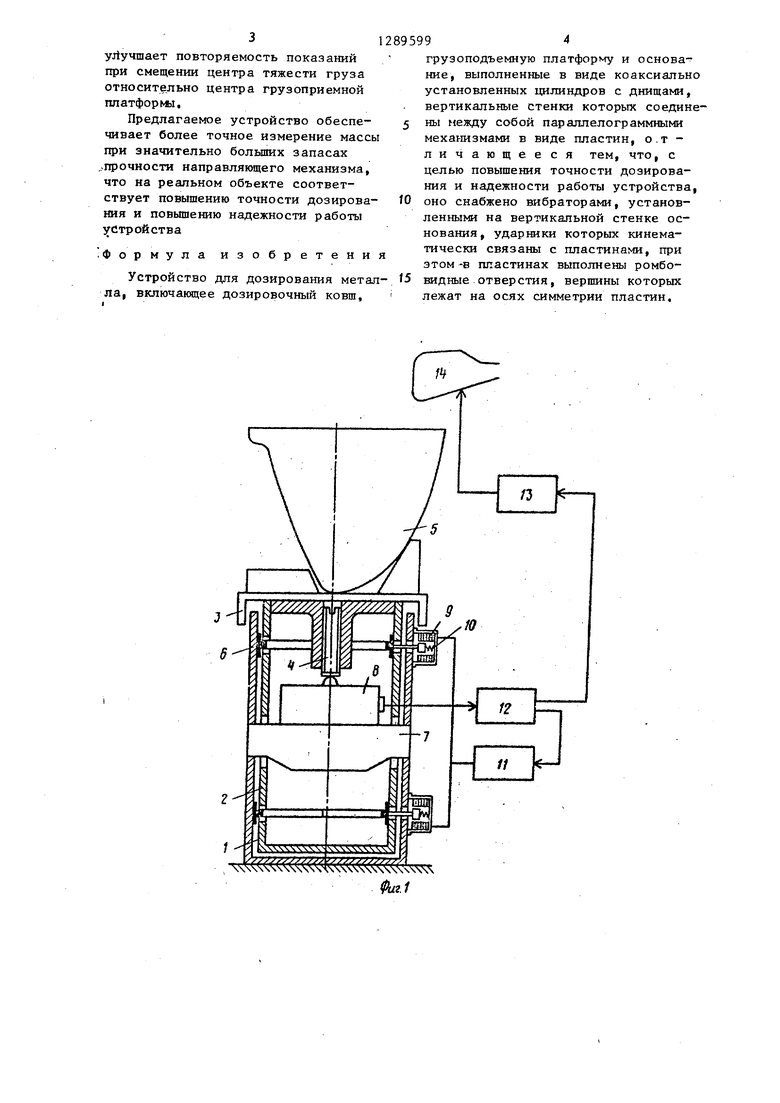

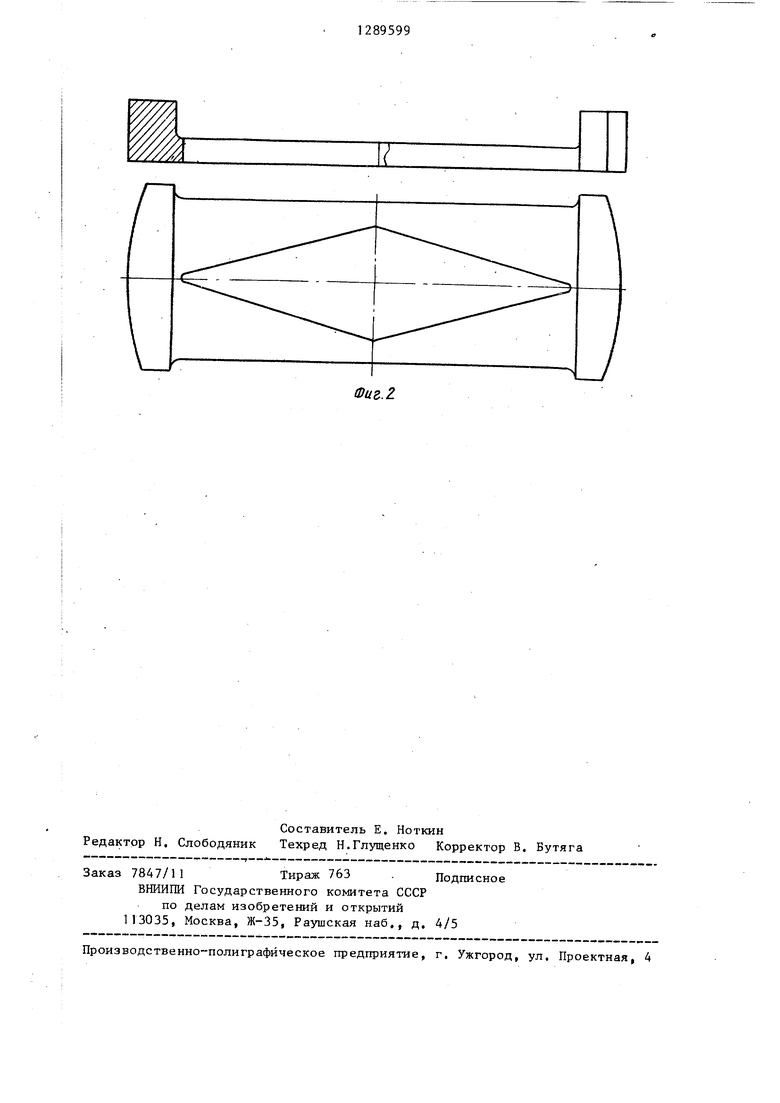

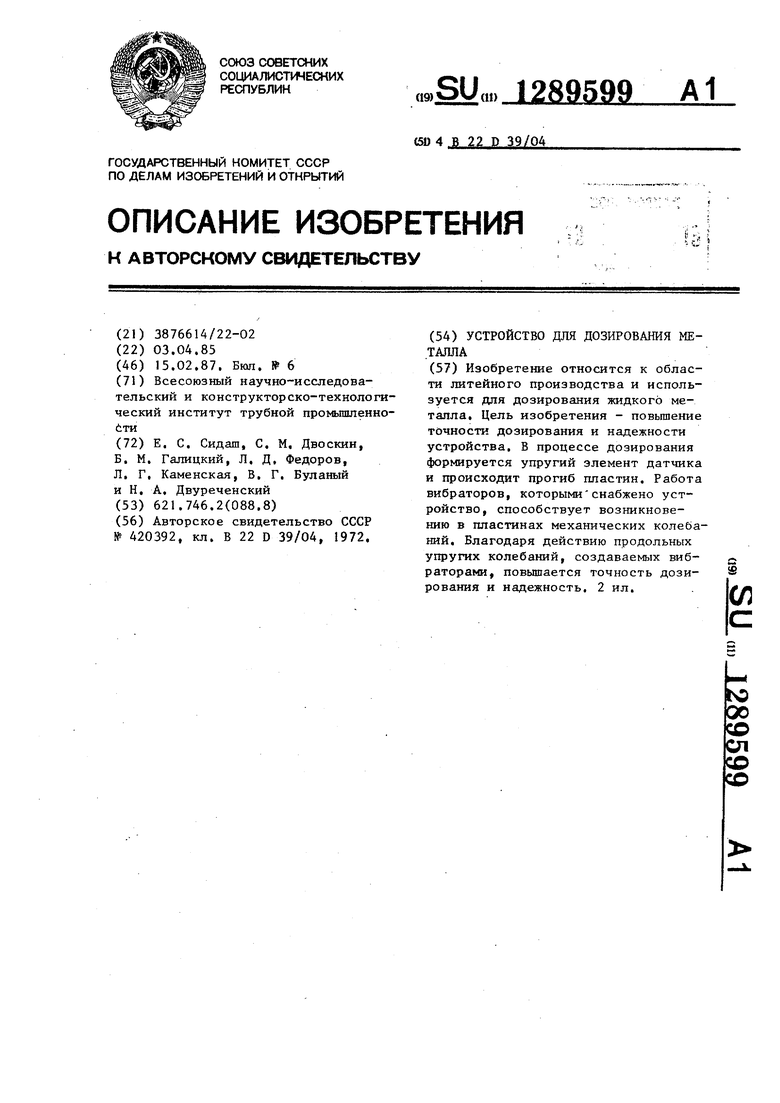

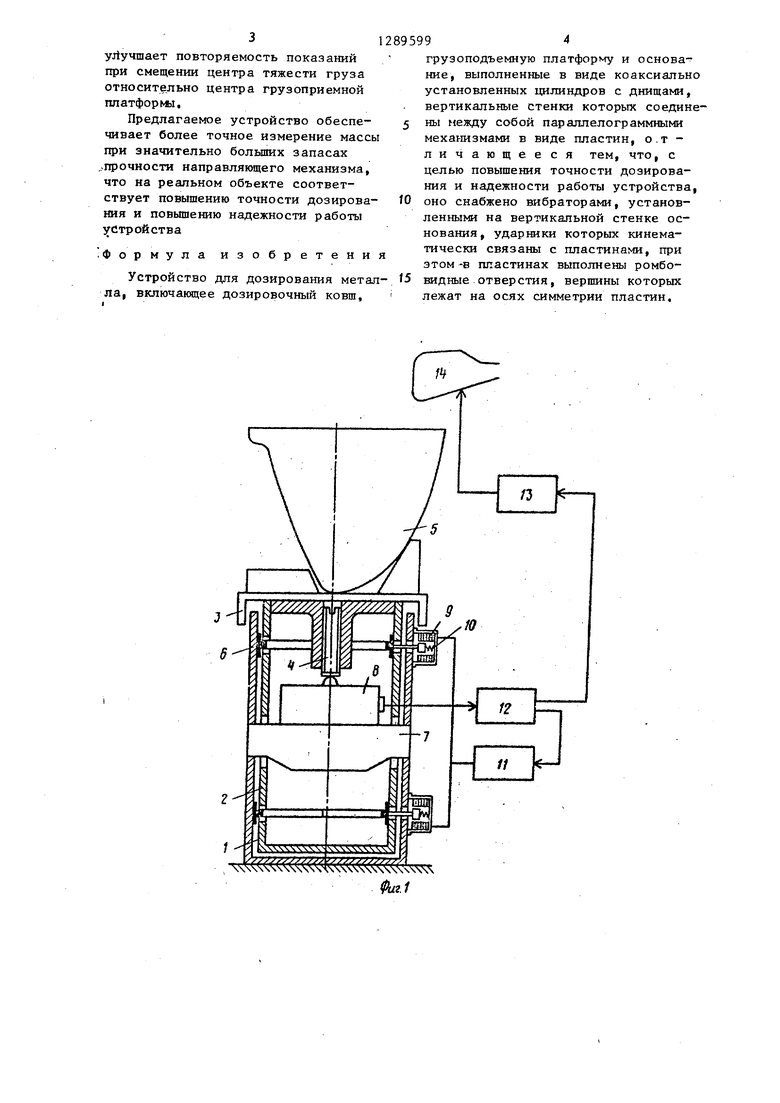

Целью изобретения является повышение точноети дозирования и надежности работы устройства, На фиг. 1 приведена схема устрой- ства для дозирования металла; на фиг. 2 - упругая ппастина.

Устройство содержит неподвижное основание 1, выполненное в виде пустотелого цилиндра с вертикальны№1 стенкамиj внутри которого ко акси- ально расположен другой подвижный пустотелый цилиндр 2 (грузоподъемная платформа), имеющий грузоподъемную площадку 3 с упорным винтом 4, на которой установлен дозировочный ковш 5, Цилиндры связаны между со- бой прямоугольными упругими пластинами 6 (параллелограммный направляющий механизм), которые крепятся к их внутренним стенкам. На каждой пластине выполнено ромбовидное отверстие, причем вершины ромбов лежат на осях симметрии пластины.

Внутри цилиндра 2 на траверсе 7, опирающейся концами на края окон, :прорезанных в стенках наружного ци- 1линдра 1, установлен силоизмеритель :ный датчик 8. С наружной стороны неподвижного цилиндра (основания 1) против мест крепления упругих пластин установлены вибраторы 9, представляющие собой, например, катушки с подвижными ударниками. Корпуса (катушек) неподвижно закреплены иа наружном цилиндре, а подвижные зле- менты кинематически связаны с пластинами (упираются в торцы упругих пластин с помощью пружины 10). Генератор 1I импульсов подключен к блоку 12 контроля и управления, к которому в свою очередь подключен датчик 8 и привод 13 раздаточного ковша 14.

Устройство работает следующим образом,

В исходном положении дозировочный ковш 5 установлен ;. на грузоприем ной площадке 3, генератор 11 включен, пластины 6 расположены горизонтально.

Под действием магнитного поля, создаваемого катушкой вибратора.

происходит периодическое втягивание сердечника и сжатие пружины 10 с частотой импульсов генератора 11, В промежутках между импульсами под

воздействием пружины 10 сердечник возвращается в исходное положение, периодически ударяя в торцы упругих пластин, создавая в них продольные колебания,

В процессе дозирования при воздействии нарастающей весовой нагрузки на силоизмерительный датчик 8 деформируется упругий элемент последнего и внутренний цилиндр 2 опускается вниз, вызывая прогиб упругих пластин. При работе вибратора во время дозировш ия металла возникающие в пластинах механические колебания способствуют снижению сухого трения между упорным винтом и силоизмерительным датчиком и снимают зависание направляющего механизма, вызванное перекосами по причине неодинаковой длины пластины и неодинаковой затяжки винтов, крепящих их к цилиндрам. Таким образом, благодаря действию продольных упругих колебаний, создаваемых вибратора, упругие несовершенства материала направляющего механизма снимаются, что повышает точность дозирования и надежность работы устройства, поз- тому пластины могут выполняться значительно большей толщиной и жесткостью на порядок большей, чем у известных устройств), в результате чего предлагаемое устройство обладает большей надежностью и прочностью. Повьш1ение параметров надежности и прочности обеспечивается также формой упругих пластин - пряыо- угольная с симметрично расположенным ромбовидным отверстием. Каждая пластина в данном случае представляет собой четыре балки равного сопротивления, попарно соединенные вершинами, и гфи равной с известными пластинами податливостью имеет большую толщину (или при равной

толщине меньшую жесткость). Кроме того, габаритные размеры устройства (высота) значительно уменьшаются, так как упорный винт пропускают сквозь ромбовидное отверстие.

При испытании установлено, что наложение продольных упругих колебаний от размещенных на вертикальной стенке основания вибраторов

улучшает повторяемость показаний при смещении центра тяжести груза относительно центра грузоприемной платформы.

Предлагаемое устройство обеспечивает более точное измерение массы при значительно больших запасах .прочности направляющего механизма, что на реальном объекте соответствует повышению точности дозирования и повышению надежности работы устройства

Формула изобретения

Устройство для дозирования метал- 15 ла, включающее дозировочный ковш, i

12895994

грузоподъемную платформу и основа- ние, выполненные в виде коаксиально установленных цилиндров с днищами, вертикальные стенки которых соедине- 5 ны между собой параллелограммными механизмами в виде пластин, о.т

личающееся тем, что, с целью повышения точности дозирования и надежности работы устройства, оно снабжено вибраторами, установленными на вертикальной стенке основания, удар1шки которых кинематически связаны с пластинами, при этом -в пластинах выполнены ромбовидные отверстия, вершины которых лежат на осях симметрии пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ МЕТАЛЛА | 1972 |

|

SU420392A1 |

| Устройство для взвешивания жидкого металла в ковше | 1990 |

|

SU1722684A1 |

| Устройство для дозирования жидкого металла | 1975 |

|

SU554947A1 |

| Устройство для дозирования жидкого металла | 1990 |

|

SU1756016A1 |

| СТАЛЕВОЗ | 1996 |

|

RU2100144C1 |

| ЕМКОСТНЫЙ СИЛОИЗМЕРИТЕЛЬНЫЙ ДАТЧИК | 1998 |

|

RU2152010C1 |

| Устройство для дозирования металла | 1982 |

|

SU1244501A2 |

| Устройство для взвешивания | 1975 |

|

SU527602A1 |

| Пьезоэлектрический вибростенд | 1989 |

|

SU1747977A1 |

| СЕЯЛКА ДЛЯ РАВНОМЕРНОГО ШИРОКОПОЛОСНОГО ПОСЕВА СЕМЯН ОВОЩНЫХ КУЛЬТУР | 2014 |

|

RU2586163C2 |

Изобретение относится к области литейного производства и используется для дозирования жидкого металла. Цель изобретения - повышение точности дозирования и надежности устройства. В процессе дозирования формируется упругий элемент датчика и происходит прогиб пластин. Работа вибраторов, которыми снабжено устройство, способствует возникновению в пластинах механических колебаний. Благодаря действию продольных упругих колебаний, создаваемых вибраторами, повышается точность дозирования и надежность. 2 ил. (Л с ю 00

Фиг.2.

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ МЕТАЛЛА | 1972 |

|

SU420392A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-15—Публикация

1985-04-03—Подача