1

Изобретение касается литейного производства, а именно устройств для заливки металла.

Известны устройства для весового дозирования и заливки жидкого металла, содержаш,ие раздаточный ковш, дозировочный ковш, грузоприемную платформу, выполненную в виде рамы, направляюший механизм, силоизмерительиые датчики, основание, схему контроля и управления.

Однако грузонриемная рама имеет сложную конструкцию, и устройство в целом недостаточно надежно, что обусловлено тем, что наиболее уязвимые узлы-датчики и элементы направляющего механизма плохо защищены от брызг металла и возможных механических воздействий. В некоторых конструкциях грузоприемная рама из-за больших размеров имеет низкую жесткость, что приводит к появлению колебаний и снижению точности.

Целью изобретения является повышение надеж.пости и чувствительности устройства.

В предлагаемом устройстве грузоприемная платформа и основание вынолнены в виде коаксиально расположенных пустотелых цилиндров, а рычаги направляющего механизма связаны своими шарнирами с вертикальными стенками цилиндров, благодаря чему повышается точность измерения. Цилиндры закрыты в нижней части днищами, а пространство

между ними частично заполнено жидкостью Это позволяет, не снижая точности, взвешивать малые дозы металлов.

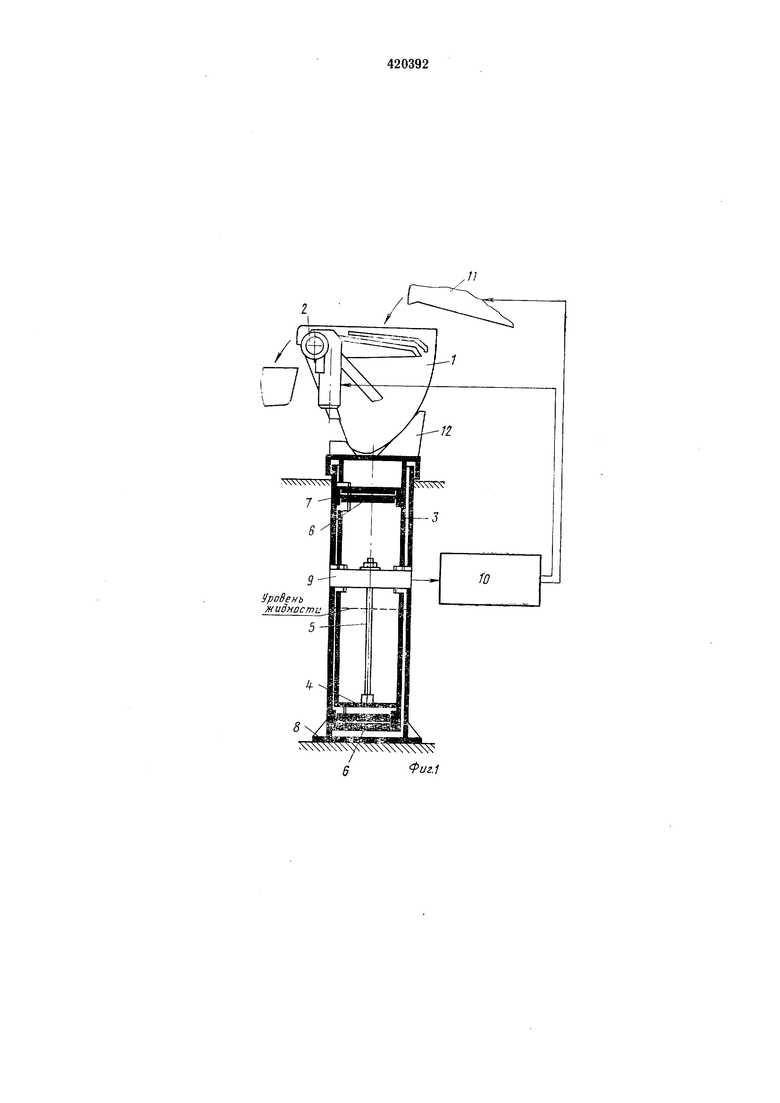

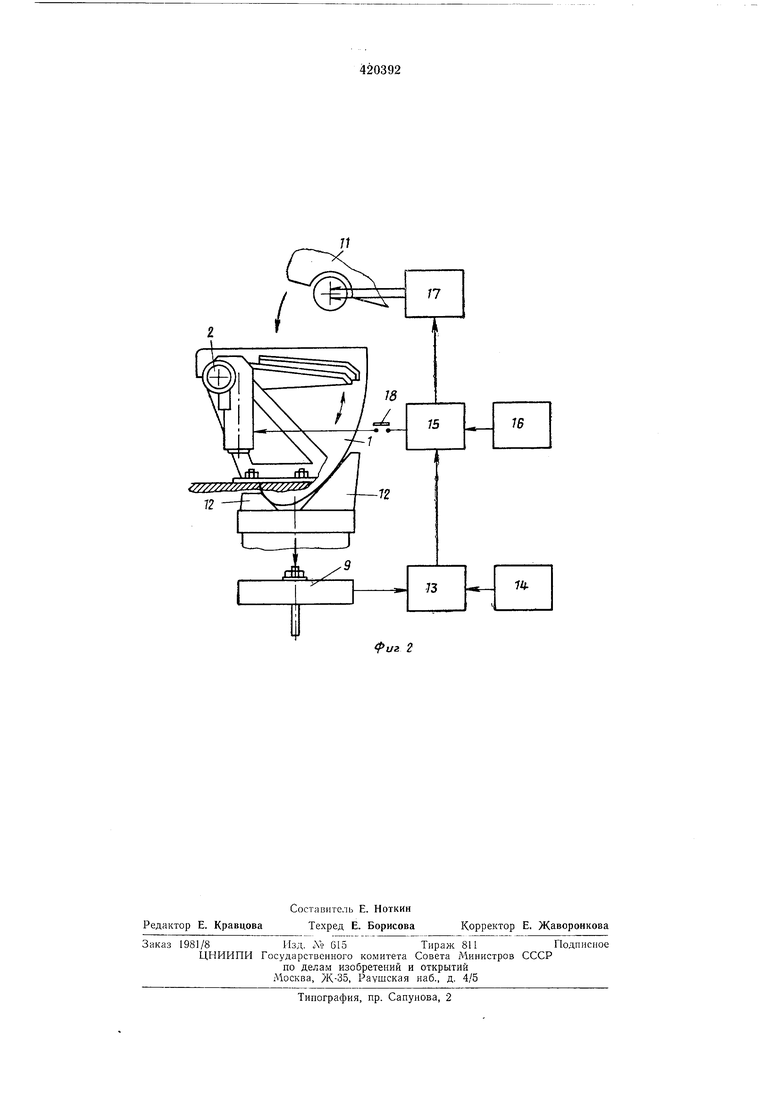

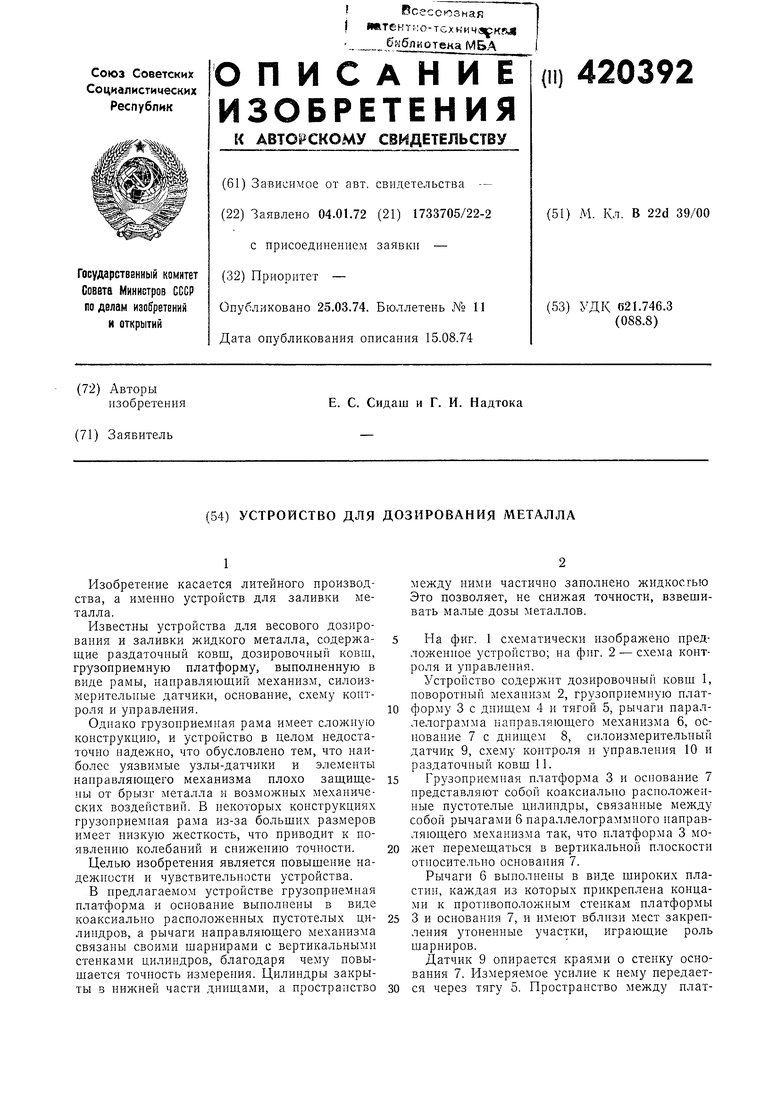

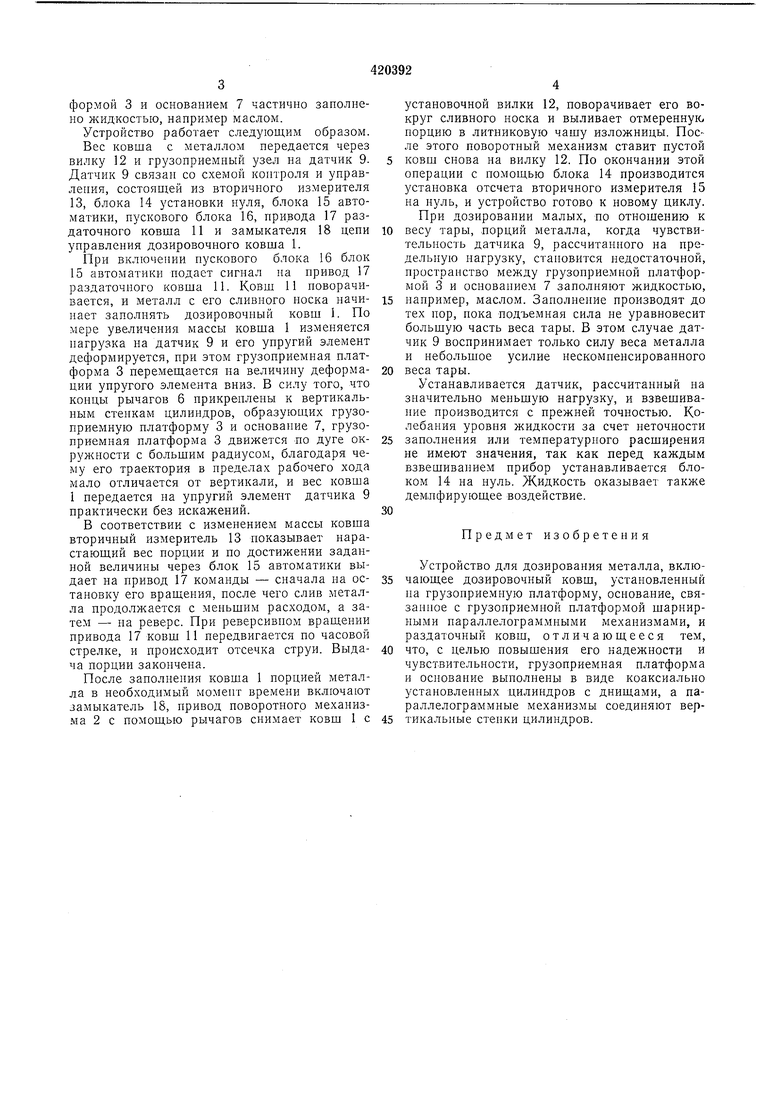

На фиг. 1 схематически изобралсено предложенное устройство; на фиг. 2 - схема контроля и унравления.

YcTpoiiCTBo содержит дозировочный ковш 1, поворотный механизм 2, грузоприемную платформу 3 с днищем 4 и тягой 5, рычаги параллелограмма направляюшего механизма 6, основание 7 с днищем 8, силоизмерительный датчик 9, схему контроля и управления 10 и раздаточный ковш 11.

Грузоприемная платформа 3 и основание 7 представляют собой коаксиальпо расположенные пустотелые цилиндры, связанные между собой рычагами 6 параллелограммного нанравляющего механизма так, что платформа 3 может перемещаться в вертикальной плоскости относительно основания 7.

Рычаги 6 выполнены в виде широких пластин, каждая из которых прикреплена концами к противоположным стенкам платформы

3 и основания 7, и имеют вблизи мест закрепления утоненные участки, играющие роль шарниров.

Датчик 9 опирается краями о стенку основания 7. Измеряед ое усилие к нему передается через тягу 5. Пространство между платформой 3 и основанием 7 частично заполнено жидкостью, например маслом.

Устройство работает следующим образом.

Вес ковша с металлом передается через вилку 12 и грузоприемный узел на датчик 9. Датчик 9 связан со схемой контроля и управления, состоящей из вторичного измерителя 13, блока 14 установки нуля, блока 15 автоматики, пускового блока 16, привода 17 раздаточного ковща 11 и замыкателя 18 цепи управления дозировочного ковша 1.

При включении пускового блока 16 блок 15 автоматики подает сигнал на привод 17 раздаточного ковша 11. Ковщ 11 поворачивается, и металл с его сливного носка начинает заполнять дозировочный ковщ 1. По мере увеличения массы ковша 1 изменяется нагрузка на датчик 9 и его упругий элемент деформируется, при этом грузоприемная платформа 3 перемещается на величину деформации упругого элемента вниз. В силу того, что концы рычагов 6 прикреплены к вертикальным стенкам цилиндров, образующих грузоприемную платформу 3 и основапие 7, грузоприемная платформа 3 движется по дуге окружности с больщим радиусом, благодаря чему его траектория в пределах рабочего хода мало отличается от вертикали, и вес ковша 1 передается на упругий элемент датчика 9 практически без искажений.

В соответствии с изменением массы ковша вторичный измеритель 13 показывает нарастающий вес порции и по достижении заданной величины через блок 15 автоматики выдает на привод 17 команды - сначала на остановку его вращения, после чего слив металла продолжается с меньщим расходом, а затем - на реверс. При реверсивном вращении привода 17 ковщ 11 передвигается по часовой стрелке, и происходит отсечка струи. Выдача порции закончена.

После заполнения ковша 1 порцией металла в необходимый момент времени включают замыкатель 18, привод поворотного механизма 2 с помощью рычагов снимает ковш 1 с

установочной вилки 12, поворачивает его вокруг сливного носка и выливает отмеренную порцию в литниковую чашу изложницы. После этого поворотный механизм ставит пустой ковш снова на вилку 12. По окончании этой операции с помощью блока 14 производится установка отсчета вторичного измерителя 15 на нуль, и устройство готово к новому циклу. При дозировании малых, по отношению к

весу тары, порций металла, когда чувствительность датчика 9, рассчитанного на предельную нагрузку, становится недостаточной, пространство между грузоприемной платформой 3 и основанием 7 заполняют жидкостью,

например, маслом. Заполнение производят до тех пор, пока нодъемная сила не уравновесит больщую часть веса тары. В этом случае датчик 9 воспринимает только силу веса металла и небольшое усилие нескомпенсированного

веса тары.

Устанавливается датчик, рассчитанный на значительно меньшую нагрузку, и взвешивание производится с прежней точностью. Колебания уровня жидкости за счет неточности

заполнения или температурного расширения не имеют значения, так как перед каждым взвешиванием прибор устанавливается блоком 14 на нуль. Жидкость оказывает также демлфирующее воздействие.

Предмет изобретения

Устройство для дозирования металла, включающее дозировочный ковщ, установленный на грузоприемную платформу, основание, связанное с грузоприемной платформой щарнирными параллелограммными механизмами, и раздаточный ковш, отличающееся тем, что, с целью повышения его надежности и чувствительности, грузоприемная платформа и основание выполнены в виде коаксиально установленных цилиндров с днищами, а параллелогра ммные механизмы соединяют вертикальные стенки цилиндров.

f-Pui 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования жидкого металла | 1975 |

|

SU554947A1 |

| Устройство для взвешивания жидкого металла в ковше | 1990 |

|

SU1722684A1 |

| Устройство для дозирования металла | 1985 |

|

SU1289599A1 |

| Устройство для дозирования жидкого металла | 1990 |

|

SU1756016A1 |

| Устройство для автоматического весового дозирования жидкого металла | 1979 |

|

SU767548A1 |

| Заливочное устройство для машины литья под давлением | 1976 |

|

SU616057A1 |

| Устройство для расфасовки сыпучих материалов в тару | 1972 |

|

SU445593A1 |

| Устройство для заливки жидкого металла | 1980 |

|

SU876293A1 |

| Устройство для автоматического дозирования жидкого металла | 1980 |

|

SU900977A1 |

| Весовой дозатор дискретного действия | 1972 |

|

SU626360A1 |

Даты

1974-03-25—Публикация

1972-01-04—Подача