Изобретение относится к способу зготовления строительных изделий ячеистой структуры.

Цель изобретения - снижение плотности и повьшение прочности.

Для осуществления способа изготовления теплоизоляционных изделий требуется наличие мощных ультразвуковых полей, способных вызвать явление кавитации, которое возникает на низких частотах порядка 15-25 кГц. Наиболее высокие результаты способа были получены в диапазоне кГц. В этом диапазоне частот кавитация возникала при интенсивности не менее 1 Вт/см. В учетом этого была выбрана частота 16-24 кГц при минимальной интенсивности 1-1,5. вт/см.

Максимальное время ультразвуковой обработки теплоизоляционной массы

60 с было принято в срязи с тем, что этого времени достаточно для получения однородной жидкотекучей массы низкой вязкости.

Минимальное время ультразвуковой обработки 30 с, так как при меньшем времени обработки масса имеет повышенную вязкость и хуже перемешивается, что приводит к неоднородной структуре изделий после введения в массу спирта, сипласта и термообработки

Термообработка теплоизоляционной пористой массы проводится при 4080°С, так как процесс полимеризации массы протекает с выделением тепла,

чем и определяется минимальная температура , повьш1ение температуры термообработки более 80 С приводит к слишком быстрому затвердеванию теплоизоляционной массы, процесс пе- нообразов ания не успевает полностью закончиться, что приводит к повышению удельной плотности готовой массы.

Способ изготовления теплоизоляционных изделий осуществляется следующим образом.

Готовят композиционную смесь эпоксидной смолы с пластификатором и от- вердителем. Обрабатывают композиционную смесь ультразвуком частотой 16-- 24 кГц с интенсивностью звука 1- 1,5 Вт/см в течение 30-60 с. В обработанную ультразвуком массу вводят спирт и смесь перемешивают механическим способом. Затем вводят сипласт

и полученную массу перемешивают механическим способом. Проводят тер

0

мообработку теплоизоляционной массы при 40-80°С до окончания процесса полимеризации и порообразования в течение 15-60 мин.

Для опытов по получению теплоизоляционных пористых масс использовали техническую эпоксидную смолу марки ЭД16, пластификатор - технический дибутилфталат, отвердитель - технический полиэтиленполиамин, гидролизный этиловьй спирт и сипласт, измельченный до класса 0,08 мм.

Сипласт получен путем обработки 85%-ного вермикулитового концентрата 40%-ной серной кислотой при Ж:Т 5:1 (по весу) при в течение 6 ч с последующей фильтрацией, отмывкой от остатков кислоты, мокрым гравитационным обогащением на винтовом сепараторе, просушкой готового продукта при МО°С.

Химический состав сипласта, вес.%: SiO 78,76; , 0,08; СаО 0,11; MgO 0,20; 0,01; 0,05; НО 13,56; 4,90.

Дпя получения ультразвуковых колебаний использовали генератор УЗГ - 2-4, преобразователь магнитострикци- онньй IIMC-15A-18, волновод цилиндри ческий из титанового сплава.

Сначала готовили смесь из эпоксидной смолы ЭД-16, пластификатора - дибутилфталата и отвердителя - поли- . этиленполиамина в соотношении 10:1:1, 5 затем обрабатывали полученную массу ультразвуком в интервале частот 16- 24 кГц с интенсивностью звука 1- 1,5 Вт/см в течение 30-60 с, затем в разжиженную массу добавляли этнло- вьш спирт, пepekeшивaли массу, затем вводили сипласт, тщательно перемешивали массу и проводили тер 1ообработку масс ы в сушильном шкафу при 60-70 С.

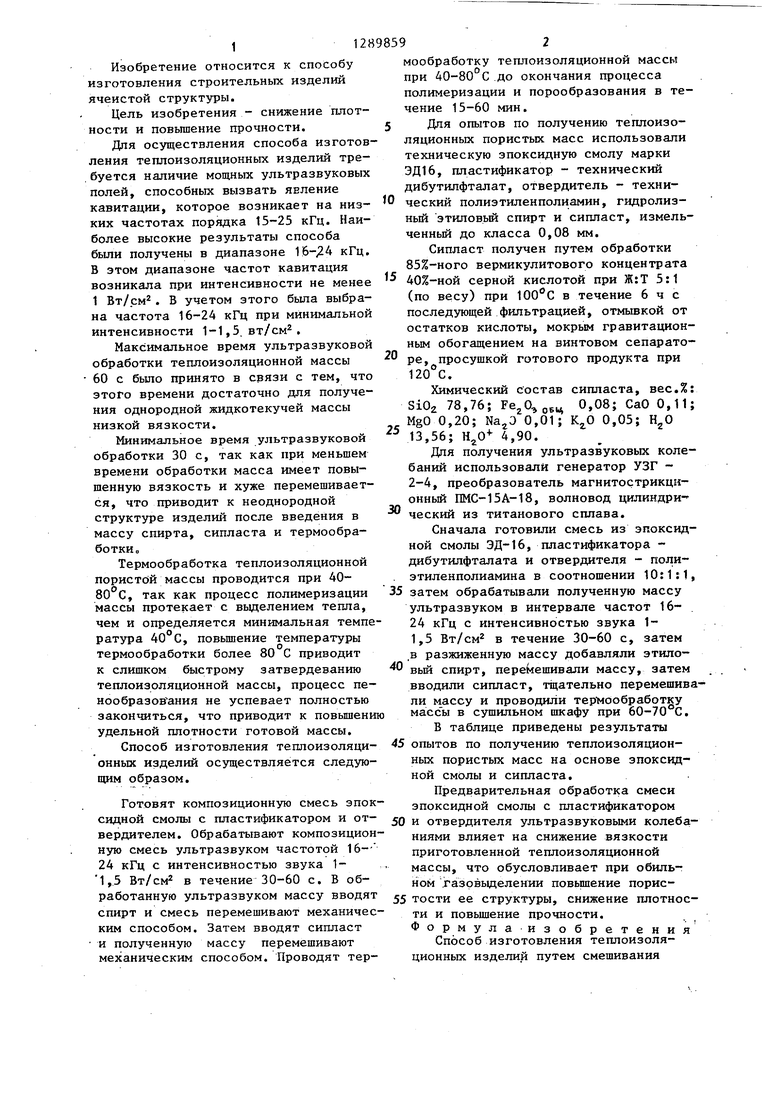

В таблице приведены результаты 5 опытов по получению теплоизоляционных пористых масс на основе эпоксидной смолы и сипласта.

Предварительная обработка смеси эпоксидной смолы с пластификатором 0 и отвердителя ультразвуковыми колебаниями влияет на снижение вязкости приготовленной теплоизоляционной массы, что обусловливает при обильном .газовьщелении повьщ1ение порис- 5 тости ее структуры, снижение плотности и повьш1ение прочности.

Формулаизобретения

Способ изготовления теплоизоляционных изделий путем смешивания

0

0

полимерного связзтощего, отвердителя :И вермикулитового наполнителя с последующим формованием и отверждением изделий, отличающийся тем, что, с. целью снижения плотности и повышения прочности изделий, в качестве связующего используют эпоксидную смолу с пластификатором, которую сначала смешивают с отвердите- лем, подвергают смесь обработке ульт развуковыми колебаниями в течение

Компоненты, мас,%

Эпоксидная смола с пластиРедактор Л.Веселовская

Составитель В.Образцов

Техред; Л.Олейник Корректор И.Эрдейи

Заказ 7868/24Тираж 610Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

мат:.

30-60 с, а затем смешивают с верми- кулитовым. наполнителем - сипластом и спиртом, причем компоненты в смесь вводят в следукицих количествах.

.

Эпоксидная смола

с пластификатором Отвердитель

Спирт

Сипласт

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УПРОЧНЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ СОВМЕСТНЫМ ВОЗДЕЙСТВИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ И УЛЬТРАЗВУКА | 2018 |

|

RU2684378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛНЕННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 2015 |

|

RU2598477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО РАДИАЦИОННО-ЗАЩИТНОГО МАТЕРИАЛА | 2017 |

|

RU2658327C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2157751C2 |

| Наполненная эпоксидная композиция | 2016 |

|

RU2640519C1 |

| Эпоксидная композиция | 2016 |

|

RU2633905C1 |

| ЭПОКСИДНО-ДРЕВЕСНАЯ КОМПОЗИЦИЯ С ОТХОДАМИ ПРОИЗВОДСТВА ПЕНОПОЛИСТИРОЛА | 2007 |

|

RU2326912C1 |

| ЭПОКСИДНЫЙ КОМПАУНД, НАПОЛНЕННЫЙ БИОГЕННЫМ КРЕМНЕЗЕМОМ | 2018 |

|

RU2705956C1 |

| Способ получения полимерно-композитного материала и композитная арматура | 2021 |

|

RU2755343C1 |

| АДГЕЗИВНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С МАГНИТНЫМИ СВОЙСТВАМИ | 2002 |

|

RU2225425C1 |

Изобретение относится к способам получения строительных изделий ячеистой структуры. С целью снижения плотности и повышения прочности изделий 60-70,5% мас.% эпоксидной смолы с пластификатором и 6-6,5 мас.% отвердителя перемешивают и смесь подвергают в течение 30-60 с обработке ультразвуковыми колебаниями, а затем смешивают ее с 20-33 мас.% сипласта и 1-3 мас.% спирта. 1 табл.

| Теплоизоляционная масса | 1973 |

|

SU481584A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Полимерная композиция | 1972 |

|

SU446485A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-02-15—Публикация

1984-04-13—Подача