Изобретение относится к металлургии, в частности к износостойким чу- гунам, используемым для изготовления деталей, работаюащх в условиях абразивного износа.

Цель изобретения - повышение абразивной износостойкости в литом состоянии.

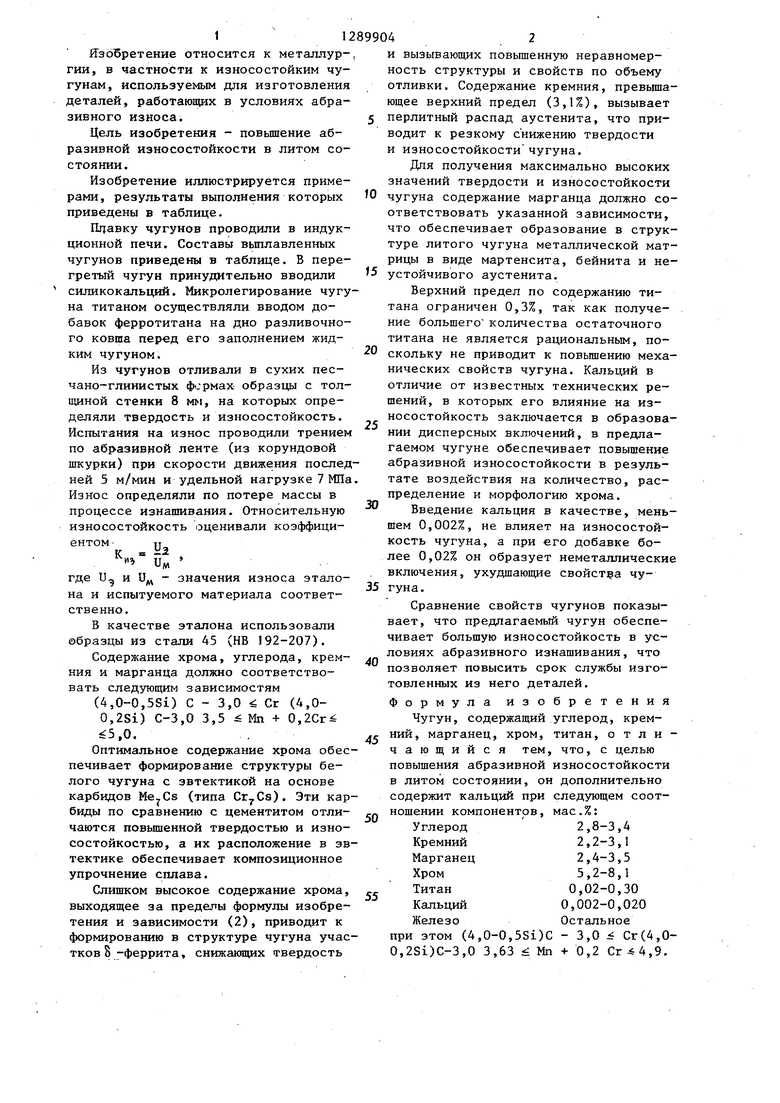

Изобретение иллюстрируется примерами, результаты выполнения которых приведены в таблице.

Плавку чугунов проводили в индукционной печи. Составы вьшлавленных чугунов приведены в таблице. В перегретый чугун принудительно вводили силикокальций. Микролегирование чугуна титаном осуществляли вводом добавок ферротитана на дно разливочного ковша перед его заполнением жидким чугуном.

Из чугунов отливали в сухих пес- ч а но-глинистых ф. рмах образцы с толщиной стенки 8 мм, на которых определяли твердость и износостойкость. Испытания на износ проводили трением по абразивной ленте (из корундовой шкурки) при скорости движения последней 5 м/мин и удельной нагрузке 7МПа Износ определяли по потере массы в процессе изнашивания. Относительную износостойкость оценивали коэффициентом II К -2

. « UM

где и и и„ - значения износа эталона и испытуемого материала соответственно.

В качестве эталона использовали образцы из стали 45 (НВ 192-207).

Содержание хрома, углерода, кремния и марганца должно соответствовать следующим зависимостям

(4,0-0,581) С - 3,0 ё Сг (4,0- 0,2Si) С-3,0 3,5 Мп + 0,2Сгй 5,0.

Оптимальное содержание хрома обеспечивает формирование структуры белого чугуна с звтектикой на основе карбидов Me.Cs (типа ). Эти карбиды по сравнению с цементитом отличаются повьшенной твердостью и износостойкостью, а их расположение в эвтектике обеспечивает композиционное упрочнение сплава.

Слишком высокое содержание хрома выходящее за пределы формулы изобретения и зависимости (2), приводит к формированию в структуре чугуна участков 8 -феррита, снижающих твердость

5

0

5

0

5

0

5

0

5

и вызывающих повышенную неравномерность структуры и свойств по объему отливки. Содержание кремния, превьша- ющее верхний предел (3,1%), вызывает перлитный распад аустенита, что приводит к резкому снижению твердости и износостойкости чугуна.

Для получения максимально высоких значений твердости и износостойкости чугуна содержание марганца должно соответствовать указанной зависимости, что обеспечивает образование в структуре литого чугуна металлической матрицы в виде мартенсита, бейнита и неустойчивого аустенита.

Верхний предел по содержанию титана ограничен 0,3%, так как получение большего количества остаточного титана не является рациональным, поскольку не приводит к повьш1ению механических свойств чугуна. Кальций в отличие от известных технических решений, в которых его влияние на износостойкость заключается в образовании дисперсных включений, в предлагаемом чугуне обеспечивает повышение абразивной износостойкости в результате воздействия на количество, распределение и морфологию хрома.

Введение кальция в качестве, меньшем 0,002%, не влияет на износостойкость чугуна, а при его добавке более 0,02% он образует неметаллические включения, ухудшающие свойст:9а чугуна.

Сравнение свойств чугунов показывает, что предлагаемый чугун обеспечивает большую износостойкость в условиях абразивного изнашивания, что позволяет повысить срок службы изготовленных из него деталей. Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, титан, отличающийся тем, что, с целью повышения абразивной износостойкости в литом состоянии, он дополнительно содержит кальций при следующем соотношении компонентов, мае.%:

Углерод2,8-3,4

Кремний2,2-3,1

Марганец2,4-3,5

Хром5,2-8,1

Титан0,02-0,30

Кальций0,002-0,020

ЖелезоОстальное

при зтом (4,0-0,5Si)C - 3,0 Сг(4,0- 0,2Si)C-3,0 3,63 Мп + 0,2 Сг 4,9.

r-i

сч

CM

CM

CM

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2030478C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2039841C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ЛИТОЙ ТВЕРДЫЙ СПЛАВ | 1999 |

|

RU2147044C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2511213C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| Износостойкий чугун | 1989 |

|

SU1694681A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445389C1 |

| Чугун | 1990 |

|

SU1723180A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

Изобретение относится к чугунам и может быть использовано для изготовления деталей, работающих в условиях абразивного изнашивания. Цель изобретения - повышение абразивной износостойкости в литом состоянии. Чугун содержит, мас.%: С 2,8-3,4; Si 2,2-3,1; МП 2,4-3,5; Сг 5,2-8,1; Ti 0,02-0,30; Са 0,002-0,02; Fe - остальное. Относительная износостойкость чугуна при трении по корунду при скорости 5 м/мин и нагрузке 7 МПа в сравнении с отожженной сталью 45 равна 2,80-3,46. 1 табл. г (О

| Износостойкий чугун | 1979 |

|

SU829710A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1979 |

|

SU876763A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Износостойкий чугун | 1982 |

|

SU1068531A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУНВ 11 т БфППЁ! ^i:^^T;^:^.'r~i^ Фй>&иа. u:.'-;ri-'- = ий | 1972 |

|

SU434127A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-15—Публикация

1986-11-20—Подача