меньшей мере на трех рядах крючкообразных держательных элементов 4, при этом перед формовкой обмотки каждую секционную обмотку 7 и 8 прессуют, пропитывают и предварительно отверждают.

2.Способ по п. 1, отличающийся тем, что секционные обмотки 7 и 8 изготавливают из непрерывного провода 10, образуя радиальную петлевую обмотку 6 эллипсоидно- образной гексагональной формы, при этом секционные обмотки 7 и 8 перемещаются аксиально наклонно на каркасе 2 обмотки, опираясь на него нижними частями, и удерживаются в этом положении при помощи держательных элементов 12-14.

3.Способ по п. 1, отличающийся тем, что намотку радиальной петлевой обмотки 6 производят так, что намоточный провод 10 перемещают по очереди, исходя из держа- тельного элемента 12 первого ряда, к выполненной конусообразной оправке 11 после определенного числа витков к перемещаемому держательному элементу 13 второго ряда, оттуда опять к оправке 11, а после определенного числа витков к соответствующему аксиально перемещаемому держательному элементу 14 третьего ряда и оттуда к следующему держательному элементу 12 первого ряда, при этом в этой фазе оттягивают оправку 11 от радиальной секционной обмотки (7 и 8).

1

Изобретение относится к технологии из- -готовления электрических машин, в частности изготовления обмотки полого ротора микродвигателя постоянного тока. Применение таких приводов происходит там, где требуется незначительная инерция ротора, связанная с малым временем пуска, и возможность хорошего управления приводом. В известных полых роторах обмотки наматываются на вспомогательный сердечник до образования призматической секции обмотки, причем после процесса намотки эта секция снимается с сердечника и посредством приспособления перемещается вокруг находящихся в одной плоскости обмоток таким образом, что возникает плоская полоса обмотки. Эта полоса секции обмотки изгибается до достижения замкнутой формы цилиндрической оболочки и посредством пригодного клеющего средства фиксируется в этом положении и упрочняется. После этого секция обмотки ротора надевается на выполненный из изолирующего материала несущий диск, который до этого был прочно связан с валом ротора, закрепляеся в выводы об4.Способ по п. 1, отличающийся тем, что при преобразовании радиальной обмотки 5 в обмотку полого ротора петлевую обмотку 6, укрепленную на каркасе 2 обмотки, направлянэт и удерживают посредством формирующего тела 21 и приемного устройства через отверстие воронкообразного полого цилиндра 17.

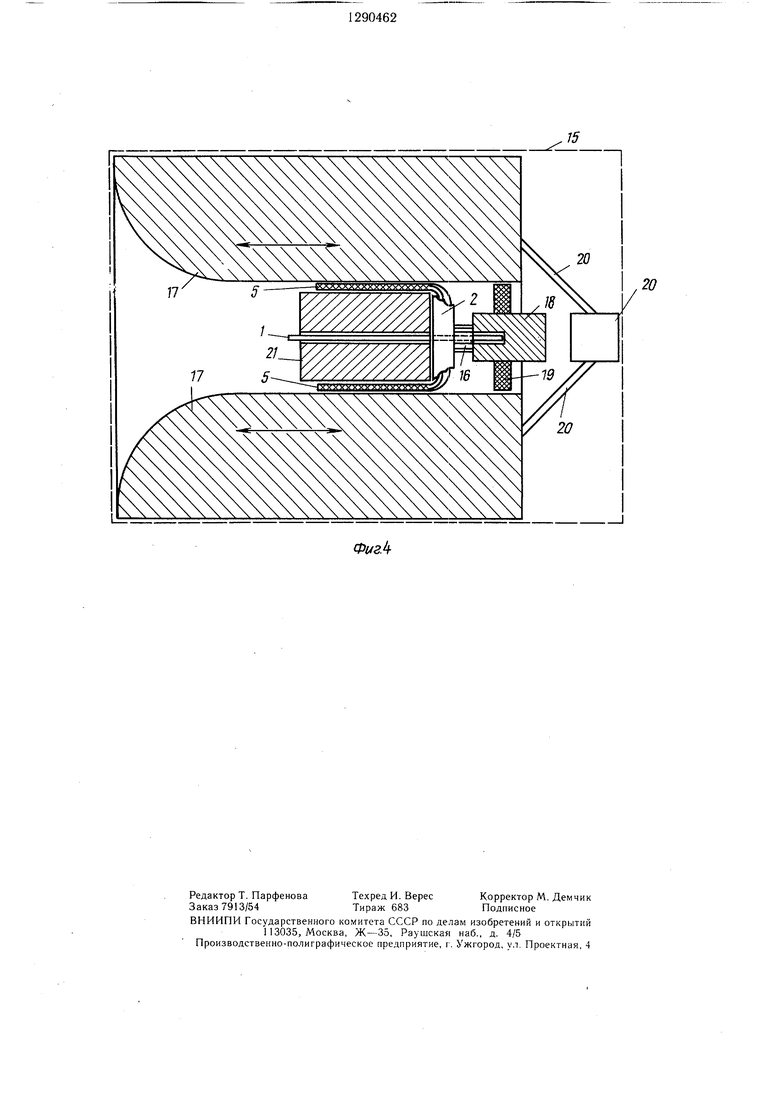

5.Устройство для изготовления обмотки полого ротора, преимущественно из радиальной петлевой обмотки, содержащее полый цилиндр и цилиндрический формирующий элемент, отличающееся тем, что оно снабжено приемной оправкой 18, выполненной с возможностью аксиального перемещения, опорным и направляющим элементом 19, связанным с приемной оправкой, а отверстие полого цилиндра 17 выполнено воронкообразным с диаметром, на приемной стороне большим, чем максимальный диаметр преобразуемой радиальной петлевой обмотки 6, и уменьшением его до диаметра формируемой обмотки 5 полого ротора, при этом диаметр, соответствующий диаметру полого ротора, выполнен на расстоянии, равном по меньшей мере двукратной длине обмотки 5 полого ротора, а формирующее тело 21 имеет диаметр, которой соответствует внутреннему диаметру обмотки 5 полого ротора.

мотки, изготовленные сразу в ходе процесса намотки и соединяются после этого с соответствующими ламелями коллектора. При этом коллектор или находится в качестве плоского коллектора непосредственно на несущем диске или в качестве цилиндрического коллектора связан с несущим диском (патент США № 2721284, кл. 310-266). Необходимое при этом процессе изготовления перемещение отдельных частичных секций обмотки вызывает взаимное смещение расположенных один рядом с другим отдельных витков (одного относительно другого), благодаря чему возникает возможность повреждения отдельных витков, и соответственно изоляции провода. В дальнейшем существует опасность, обусловленная деформацией плоской полосы в цилиндрическую секцию обмотки, так как эта секция обмотки имеет неуровновешенность, которую нужно дополнительно устранять. Этот процесс балансировки при такого рода небольших полых роторах несет в себе дополнительные технологические проблемы. Кроме того, процесс производства изготовленных та

КИМ образом полых роторов охватывает несколько этапов изготовления и монтажа.

Известен также способ изготовления обмотки полого ротора, включающий образование секционных обмоток путем намотки провода на оправку, формовку обмотки, ее пропитку и отверждение (авторское свидетельство СССР № 598189, кл. Н02К 15/08, 1976).

Однако для наматывания требуются сложные и дорогие намоточные станки и процесс монтажа ухудшает надежность ротора.

Цель изобретения - разработать способ изготовления обмотки для не имеющего ферромагнитного сердечика полого ротора с незначительными экономическими затратами, высокой точностью и надежностью. Поэтому в основе изобретения лежит задача сконструировать обмотку полого ротора и ротор таким образом, чтобы стало возможным осуществление непрерывного машинного изготовления, минуя трудоемкие руч- ные процессы.

Поставленная цель достигается тем, что согласно способу изготовления обмотки полого ротора, включающему образование секционных обмоток, путем намотки провода на оправку, формовку обмотки, ее пропитку и отверждение, секционные обмотки наносят на дискообразный носитель с конической периферийной поверхностью и укрепляют по меньшей мере на трех рядах крючкообразных держательных элементов, при этом перед формовкой обмотки каждую секционную обмотку прессуют, пропитывают и предварительно отверждают.

Кроме того, секционные обмотки изготавливают из непрерывного провода, образуя радиальную петлевую обмотку эллипсоидно- образной или гексагональной формы, при этом секционные обмотки перемещают аксиально наклонно на носитель обмотки, опираясь на него нижними частями, и удерживаются в этом положении при помощи держательных элементов, а намотку радиальной петлевой обмотки производят так, что намоточный провод подводят по очереди, исходя из держательного элемента первого ряда, к выполненной конусообразной оправке после определенного числа витков к перемещаемому держательному элементу (13) второго ряда, оттуда опять к оправке, а после определенного числа витков к соответствующему аксиально перемещаемому держательному элементу третьего ряда и оттуда к следующему держательному элементу первого ряда, при этом в этой фазе оправку оттягивают от радиальной секционной обмотки.

Кроме того, при преобразовании радиальной обмотки в обмотку полого ротора петле- вую обмотку, укрепленную на носителе обмотки, направляют и удерживают при помо- формирующего тела и приемного устройства

5

0

5

0

5

0

5

5

0

через отверстие воронкообразного полого цилиндра.

Поставленная цель достигается также тем, что устройство для преобразования радиальной петлевой обмотки в обмотку полого ротора, содержащее полый цилиндр и цилиндрический формирующий элемент, снабжено приемной оправкой, выполненной с возможностью аксиального перемещения, опорным и направляющим элементом, связанным с приемной оправкой, а отверстие полого цилиндра выполнено воронкообразным с диаметром, на приемной стороне большим, чем максимальный диаметр преобразуемой радиальной петлевой обмотки, и уменьшением его до диаметра формируемой обмотки полого ротора, при этом диаметр, соответствующий диаметру полого ротора, выполнен на расстоянии, равном по меньшей мере двукратной длине обмотки полого ротора, а формирующее тело имеет диаметр, который соответствует внутреннему диаметру обмотки полого ротора.

На фиг. 1 показан ротор с радиальной элипсообразной петлевой обмоткой; на фиг. 2 - то же, с радиальной шестиугольной петлевой обмоткой; на фиг. 3 - намоточное устройство с ротором в радиальной петлевой обмотке, поперечное сечение; на фиг. 4 - устройство преобразования из петлевой формы в форму полого ротора.

Ротор (фиг. 1) обладает радиальными секционными обмотками, имеющими форму элипса, которые перекрываются в нахлест и тем самым образуют радиальную петлевую обмотку. Каждая из этих радиальных секционных обмоток 7 опирается своей нижней частью, смещенной аксиально наискось, на каркас 2 обмотки и закреплена на крючкообразных держательных элементах 4. Посредством перемычкаобразных соединений 22 держательных элементов 12 происходит соединение с коллекторными ламелями 16 плоского коллектора 23. Крючкообразные держательные элементы 4 установлены равномерно на ступенчатой конической поверхности 3, находящейся со стороны коллектора, выполненного в форме диска каркаса 2 обмотки, изготовленного из изолирующего материала. Этот каркас 2 обмотки прочно связан с валом 1 ротора.

Ротор, изображенный на- фиг. 2, обладает такой же компоновкой как и ротор, изображенный на фиг. 1, только радиальные частичные обмотки имеют шестиугольную форму. На фиг. 2 изображен ротор с цилиндрическим коллектором 24.

Наматывающее устройство с ротором (фиг. 3) содержит наматывающее устройство 9 с базирующим устройством 25 для вала 1 ротора, имеющего каркас 2 обмотки. Держательные элементы 4 (фиг. 1 и 2 установлены в три ряда, состоящих из аксиально смещенных держательных элементов 12-14 в ступенчатой конической поверхности 3 на расположенной со стороны коллектора окружной поверхности каркаса 2 обмотки. Держательный элемент 12 обладает перемычкообразным удлинением 22, которое проходит через каркас 2 обмотки к коллекторным ламелям 16 цилиндрического коллектора 24. Конусообразная оправка 11 связана через направляющий и удерживающий .рычаг 26 с приводом 27 и тем самым с намоточным устройством 9.

Устройство (фиг. 4) для преобразования из петлеобразной обмотки в обмотку полого ротора состоит из полого цилиндра 17, который через приводной механизм 20 может передвигаться в аксиальном направлении, а также из входящей в полый цилиндр 17 аксиально подвижной оправки 18, которая перемещается посредством опорного узла 19 и одного зажимного устройства (не показано), и формирующего тела 21, которое жестко закреплено в устройстве 15. Приводной механизм 20 также закреплен в устройстве 15.

На направляющий и удерживающий рычаг 26 надевается оправка 11, имеющая контур формы обмотки. После этого вал 1 ротора, имеющий каркас 2 обмотки, вводится в базирующее устройство 25 намоточного устройства 9. Обмоточный провод 10 присоединяется с помощью известных средств (не показаны) к первому держательному элементу 12, от этого элемента обмоточный провод 10 подводится к оправке 11, после определенного числа витков обмоточный провод 10 подводится к держательному элементу 13, на котором закрепляется, и опять возвращается назад к оправке 11. После определенного числа витков обмоточный провод 10 проводится к держатель- ному элементу 14, на котором закрепляется и подводится к следующему держательному элементу 12 и на нем закрепляется. Во время обратного перемещения обмоточного провода 10 от держательного элемента 14 к следующему держатель- ному элементу 12 оправка 11 посредством привода 27 через направляющий и удерживающий рычаг 26 вытягивается из намотанной радиальной секционной обмотки 7 или 8 в направлении привода, при этом секционная обмотка 7 или 8 плоско обжимается через фиксирующий элемент (не показан).

После этого базирующее устройство 25 с валом 1 ротора и каркасом 2 обмотки передвигается дальще на точно определенный щаг обмотки, так что снабженный напоследок обмоткой держательный элемент 13 приводится в перпендикулярное положение к оправке 11. Затем оправка 11 через привод 27 и направляющий и удерживающий рычаг 26 опять приводится в положение намотки, прошен обмоточный привод 10 опять подводится к оправке I1 и таким же образом производится наматывание следующей радиальной частичной обмотки. Если на.мотаны все секционные обмотки радиальной петлевой обмотки 6, то все секционные обмотки еще раз плоско обжимаются, так что они занимают точно определенное аксиально скощенное положение на каркасе 2 обмотки. После этого вал 1 ротора с закрепленной на каркасе 2 обмотки радиальной петлевой обмоткой 6 выводится из базирующего устройства 25. Затем изготовленная таким образом радиальная петлевая обмотка 6 посредством пригодного клеющего средства предварительно упрочняется и подводится к устройству 15, где происходит пластическое формообразование из радиальной петлеЕЮЙ обмотки 6 в обмотку 5 плоского ротора.

С этой целью каркас 2 обмотки, имею0 щий радиальную петлевую обмотку, вдвигается концевой частью вала 1 ротора в сквозное отверстие формирующего тела 21. На другой конец вала 1 ротора надевается оправка 18. После этого оправка 18, которая передвигается благодаря опорному

узлу 19 и зажимному устройству, перемещается в направлении тела 21 таким образом, что каркас 2 обмотки плоско прилегает к этому органу. В этом положении происходит фиксация оправки 18 и тем самым вала 1 ротора. После этого посредством приводного механизма 20 полый цилиндр 17 передвигается с увеличивающейся скоростью в направлении формирующего тела 21. Этот процесс оканчивается, если опорный узел 19 прилегает к предназначенному для вала

г 1 ротора базирующему элементу оправки 18. При этом завершении движения радиальная петлевая е бмотка 6 преобразуется в обмотку 5 полого ротора благодаря воронкообразной форме полого цилиндра 17. После окончания этого процесса полый цилиндр 17

0 благодаря реверсу приводного механизма 20 возвращается опять в свое исходное положение. После этого снимается фиксация базирующего элемента оправки 18 и оправка 18 отводится назад в свое исходное положение. Вал 1 ротора вместе с закреп ленной через каркас 2 обмоткой полого ротора вытягивается из формирующего тела 21. Изготовленная таким образом обмотка 5 полого ротора в известном устройстве, имеющем определенное число оборотов,

5Q пропитывается пригодным клеющим средством, при этом одновременно происходит балансировка. Дополнительно обмотка 5 полого ротора бандажируется с помощью пригодного средства. После этого происходит соединение коллекторных ламелей 16 с 55 перемычкообразными удлинениями 22 дер- жательных элементов 12.

24

| название | год | авторы | номер документа |

|---|---|---|---|

| Малогабаритный высоковольтный импульсный трансформатор и способ его изготовления | 2021 |

|

RU2764648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОЙ ОБМОТКИ ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2233530C2 |

| ВРАЩАЮЩАЯСЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2608080C2 |

| СПОСОБ НАМОТКИ, В ЧАСТНОСТИ, ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ КАТУШКИ | 2010 |

|

RU2540855C2 |

| Способ образования выводов при намотке электрических катушек | 1978 |

|

SU792324A1 |

| СПОСОБ И УСТРОЙСТВО НАМОТКИ ОБМОТКИ НА ШИХТОВАННЫЙ ПАКЕТ ДЛЯ ЭЛЕКТРОДВИГАТЕЛЯ | 2012 |

|

RU2631337C2 |

| Устройство для изготовления обмоток статоров электрических машин | 1984 |

|

SU1403256A1 |

| Способ группового изготовления электрических катушек | 1980 |

|

SU951430A1 |

| Способ изготовления кольцевых катушек | 1982 |

|

SU1030868A1 |

| СПОСОБ ПОДГОТОВКИ ОБМОТКИ ТРАНСФОРМАТОРА К ПРЕССОВАНИЮ | 2010 |

|

RU2449400C1 |

1. Способ изготовления обмотки полого ротора, включающий образование секционных обмоток путем наматывания провода на оправку, формовку обмотки, ее пропитку и отверждение, отличающийся тем, что секционные обмотки 7 и 8 наносятся на дискообразный каркас 2 с конической периферийной поверхностью 3 и укрепляют по (Л 1C QD О 4 О5 Ю Фиг.

Авторы

Даты

1987-02-15—Публикация

1979-11-30—Подача