Изобретение относится к способу и устройству для изготовления волновой обмотки для статоров или роторов электрических машин, в котором, по меньшей мере, один подаваемый через направляющий элемент обмоточный провод наматывают на выполненное с углублениями формующее тело приводимого во вращение шаблона, при этом во время изготовления каждого витка волновой обмотки провод циклически вдавливают с помощью радиально подвижных внешних формующих элементов шаблона в соответствующие углубления в зависимости от его угла поворота, после чего витки передают в продольные шлицы аксиально позиционируемого перед формующим телом приемника секций обмотки, который во время изготовления намотанных без прерывания провода витков удерживают без возможности вращения или который совершает позиционирующее движение.

Устройство, с помощью которого можно осуществить описанный выше способ, раскрыто в патенте ФРГ №4306624 С2. При этом первую волновую обмотку изготовляют на шаблоне, отрезают от рулона и снимают на приемник секций обмотки, затем таким же образом изготовляют другую волновую обмотку, отрезают и после движения поворота приемника секций снимают на него и т.д. Приемнику секций необходимо при этом совершать только позиционирующие движения, преимущественно только поворотные движения, а в отдельных случаях, возможно, и поступательные движения. Его необязательно приводить в движение синхронно с шаблоном, как это происходит при осуществлении способов намотки, при которых на вращающемся шаблоне после намотки и съема петлевых или волновых обмоток без прерывания провода изготовляют другую обмотку, как, например, в соответствии с европейской заявкой №0574841 А1, международной заявкой №WO 98/25444 и заявкой ФРГ №19739353.5. Работать с приемниками секций без синхронного привода целесообразно, например, тогда, когда для достижения короткого технологического времени включаемые последовательно волновые обмотки изготовляют в параллельном режиме на разных шаблонах, затем передают на один и тот же приемник секций, после чего закладывают в статор или ротор, как, например, в соответствии с европейской заявкой №0818874 А1, где, правда, обмоточный провод непрерывно формуют волнообразно не в процессе намотки, а секции сообща собирают в волновую обмотку лишь по окончании процесса намотки.

Способ, реализованный согласно патенту ФРГ №4306624 С2 с поворотным, однако не приводимым синхронно с шаблоном приемником секций, имеет тот недостаток, что шаблон для изготовления волновой обмотки с определенным числом витков после соответствующего числа оборотов в зависимости от величины и сечения в разной степени приходится поворачивать еще дальше за пределы начального положения, поскольку конец последнего витка окончательно формуют посредством действующего на последнем участке периферии, циклически движущегося формующего элемента только после прохождения начального или основного положения.

Задача устранения этого недостатка решается согласно изобретению, за счет того, что конец последнего витка волновой обмотки окончательно формуют в соответствующем углублении посредством, по меньшей мере, одного, близко расположенного к направляющему элементу формующего элемента, причем последний дополнительно к циклически совершаемому формующему движению движется радиально внутрь. Дополнительное движение внутрь происходит в ином угловом положении поворота шаблона, нежели при циклически совершаемом формующем движении.

Предложенное для осуществления этого способа устройство охарактеризовано в п.6 формулы изобретения.

Благодаря изобретению достигается то, что управление намоточными устройствами, у которых изготовленные на приводимом во вращение шаблоне волновые обмотки по окончании процесса намотки до или после съема на приемник секций отрезают от рулона, можно упростить, а время намотки и подготовительно-заключительное время можно сократить. Это важно, в частности, у намоточных устройств с несколькими параллельно работающими, приводимыми во вращение шаблонами, у которых вместо сплошных соединений провода между последовательно изготовленными волновыми обмотками предпочтение отдают короткому тактовому времени установленного за намоточным устройством укладывающего устройства, посредством которого собранные на приемнике секций волновые обмотки укладывают в пазы статора или ротора.

Пример выполнения изобретения более подробно поясняется ниже с помощью чертежей, на которых изображают:

Фиг.1: упрощенный вид сверху на намоточное устройство для изготовления волновой обмотки.

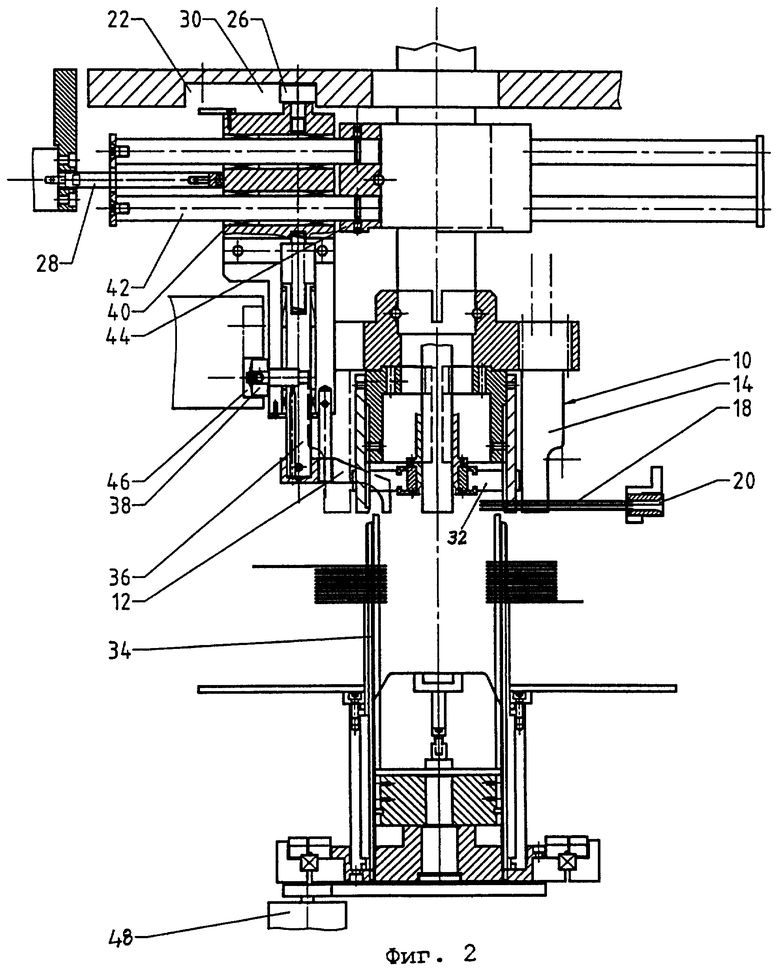

Фиг.2: вертикальное сечение устройства по фиг.1.

Поскольку принципиальная конструкция изображенного на фиг.1 и 2 устройства известна из патента ФРГ №4306624 С2, нижеследующее описание можно ограничить основными особенностями.

Вид сверху на фиг.1 показывает намоточный шаблон с внутренним формующим телом 10 и внешними формующими элементами 12. В этом примере формующее тело 10 составлено из шести равномерно распределенных по периферии намоточных колодок 14. Промежутки между колодками 14 образуют углубления формующего тела 10, в которые радиально снаружи могут входить формующие элементы 12. В соответствии с шестью в этом примере колодками 14 имеется также шесть внешних формующих элементов 12.

Для изготовления волновой обмотки на формующем теле 10 шаблон 10, 12 поворачивают вокруг вертикальной оси в центре расположения намоточных колодок 14, а обмоточный провод или преимущественно несколько параллельных обмоточных проводов 18 подают через установленный сбоку рядом с формующим телом 10 направляющий элемент 20, например, в виде фильеры. В начале процесса намотки провод 18 зажимают на одной из намоточных колодок 14 и вращающимся формующим телом 10 разматывают его через фильеру 20 с рулона. Волновую форму обмотки получают при этом за счет того, что при каждом обороте формующего тела 10 вращающиеся вместе с ним внешние формующие элементы 12 последовательно циклически входят каждый в проходящее около направляющего элемента 20 углубление 16 и при этом вытягивают из направляющего элемента 20 необходимую для формования волны длину провода дополнительно к размотанной за счет вращения формующего тела 10 длине.

Привод для движения внешних формующих элементов 12 в этом примере выполнения происходит за счет вращательного движения шаблона. Для этого предусмотрена неподвижная криволинейная направляющая 22, средняя линия которой обозначена поз. 24. Приблизительно по половине периферии формующего тела 10 криволинейная направляющая 22 простирается в форме полукруга, который диаметрально противоположен направляющему элементу 20 по отношению к оси вращения. Криволинейная направляющая 22 образует удаленную от оси вращения дугу, которая с относительно малыми радиусами переходит в приблизительно прямолинейные соединительные отрезки, по касательной примыкающие к полукруглому отрезку.

Благодаря описанной выше и изображенной на фиг.1 форме замкнутой криволинейной направляющей 22, в которую входят соединенные с формующими элементами 12 ролики 26, достигается то, что внешние формующие элементы 12 при каждом повороте шаблона, приближаясь к направляющему элементу 20, отводятся радиально наружу, а сразу же после прохождения направляющего элемента 20 очень быстро снова радиально входят каждый в соответствующее углубление 16 и останавливаются в своем радиально внутреннем конечном положении, пока при следующем обороте шаблона снова не приблизятся к направляющему элементу 20. Таким образом, внешние формующие элементы 12 при каждом обороте шаблона совершают циклическое радиальное "входящее" и "выходящее" движение с простирающейся приблизительно по половине периферии фазой остановки в радиально внутреннем конечном положении.

Предположим, что шаблон находится в конечном положении после намотки волновой обмотки с определенным числом витков из параллельных проводов, причем начало секции обозначено поз. 27. Конечное положение, в котором останавливается шаблон, совпадает с исходным положением, которое он занимал в начале процесса намотки. Шаблон совершил, следовательно, в процессе намотки ровно столько оборотов, сколько витков должна содержать волновая обмотка. В процессе намотки шаблон, как можно видеть из положения обмоточного провода 18 между элементом 20 и формующим телом 10, повернулся по отношению к изображению на Фиг.1 по часовой стрелке. Из Фиг.1 видно, однако, и то, что конец последнего витка обмоточного провода 18 не смог волнообразно сформоваться, а простирается от колодки 14, уже находящейся примерно на 60° за элементом 20, по отношению к оси вращения по касательной, прямолинейно за пределы также уже прошедшего мимо элемента 20 углубления 16 в направлении элемента 20. Для того чтобы сформовать в виде волны также и этот конец последнего витка волновой обмотки, пришлось бы шаблон 10, 12, исходя из положения по фиг.1, еще раз повернуть дальше примерно на 60°. При этом вращении отведенный радиально наружу формующий элемент 12 вошел бы тогда в перекрытое на фиг.1 прямым отрезком 18 провода углубление 16 и сформовал бы при этом провод, однако дополнительно из элемента 20 была бы вытянута еще одна шестая длины витка волновой обмотки. Если дополнительное движение поворота примерно на 60° за пределы показанного исходного положения не совершается, последний виток волновой обмотки остается неполным.

Понятно, что радиальное вхождение одного формующего элемента 12, который волнообразно формует конец последнего намотанного витка, не обязательно должно происходить при остановке в исходном положении шаблона. В угловом диапазоне с назначаемым допуском, например до 30°, конечное положение может отличаться от исходного положения или для особого радиального движения одного формующего элемента 12 может быть выбран привод, который может действовать во время вращательного движения шаблона.

Во избежание выходящего за исходное положение дополнительного вращательного движения по окончании каждого процесса намотки и тем самым для упрощения управления предусмотрено, что, по меньшей мере, один из обоих формующих элементов 12, отведенных в показанном исходном положении за счет криволинейной направляющей 22 радиально наружу, установлен с возможностью продвижения посредством дополнительного привода 28 вдоль радиально проходящего ответвления 30 кольцеобразной криволинейной направляющей 22 в свое радиально внутреннее конечное положение. При этом еще недеформированный прямой отрезок 18 провода вдавливается в перекрытое им углубление 16 формующего тела 10.

Из обоих отведенных радиально наружу в исходном положении формующих элементов 12 требуется продвинуть внутрь вдоль радиального ответвления 30 криволинейной направляющей 22 соответственно только тот, который во время предыдущего процесса намотки прошел мимо направляющего элемента 20. При вращении против часовой стрелки это был бы формующий элемент 12, изображенный по отношению к фиг.1 слева от элемента 20. Преимущественно, однако, оба отведенных радиально наружу формующих элемента 12 продвигают радиально внутрь одновременно, так что изготовленная волновая обмотка по всей периферии надежно прилегает в углублениях 16 к формующему телу 10 и из этого положения также надежно посредством съемников 32 может быть аксиально снята с шаблона 10, 12 и передана в осевые шлицы приемника 34. До или после снятия провод 18 разрезают на элементе 20 посредством режущего устройства (не показано). Новое начало провода может быть непосредственно по окончании процесса снятия продвинуто из элемента 20 к расположенной непосредственно перед ним в показанном исходном положении колодке 14, на которой сделан захват и зажим провода, так что сразу же после этого может начинаться следующий цикл намотки. Управление приводом шаблона может быть при этом выполнено очень простым, поскольку он всегда останавливается в исходном положении, и поэтому следует установить лишь направление вращения и число витков.

После того, как принцип изобретения уже был пояснен с помощью фиг.1, следует сослаться для описания конструктивных подробностей предпочтительной формы выполнения на фиг.2. Здесь у формующего тела 10 изображена только одна колодка 14 и против нее только один внешний формующий элемент 12. Последний закреплен на держателе 36, который соединен с направляющим роликом 38 и размещен на салазках 40 с возможностью перемещения в вертикальном направлении. Салазки 40 скользят по проходящим радиально направляющим 42, установленным радиально внутри на несущей втулке 44. На салазках 40 размещен соответственно направляющий ролик 26.

Когда шаблон 10, 12 находится в показанном на фиг.1 исходном положении, формующие элементы 12 имеют соответственно совершенно определенное положение угла поворота. Это относится и к обоим отведенным радиально наружу формующим элементам 12. Таким образом, в их исходном положении может быть расположен соответственно один дополнительный привод, например, в виде исполнительного пневмоцилиндра с поршневым штоком 28 радиально вне соответствующих салазок 40. Когда по окончании процесса намотки шаблон 10, 12 останавливается в своем исходном положении, поршневой шток 28 выдвигается радиально внутрь и входит своим передним концом с фиксацией в подходящую муфту на салазках 40, которые он затем захватывает до своего радиально внутреннего конечного положения, в котором установленный на соответствующих салазках 40 формующий элемент 12 полностью входит в соответствующее углубление 16. Прежде чем начнется следующий процесс намотки, поршневой шток 28 снова отводится радиально наружу посредством своего пневмоцилиндра и захватывает при этом связанные с ним посредством разъемного фиксированного соединения салазки 40 вдоль радиального ответвления 30 криволинейной направляющей 22. Когда салазки 40 достигают своего внешнего конечного положения, фиксированное соединение за счет дальнейшего хода поршневого штока 28 ослабляется, так что салазки 40 отделяются от поршневого штока 28 и в последующем процессе намотки могут двигаться вдоль кольцеобразной криволинейной направляющей 22, тогда как оба дополнительных, действующих только радиально привода 28 салазок остаются в соответствующем месте на периферии криволинейной направляющей 22.

Поскольку в процессе намотки формующие элементы 12 вращаются главным образом на уровне подаваемого направляющим элементом 20 обмоточного провода 18, они при каждом обороте не только отводятся посредством криволинейной направляющей 22 радиально за пределы огибающей окружности формующего тела 10, но и посредством дополнительной криволинейной направляющей 46, взаимодействующей с направляющими роликами 38, приподнимаются перед элементом 20, а за ним снова опускаются во избежание столкновения с ним.

После изготовления на формующем теле 10 с помощью внешних формующих элементов 12 волновой обмотки формующее тело 10 вместе с элементом 20 опускают настолько, что формующее тело 10 и приемник 34 аксиально входят в контакт. Затем приводят в действие съемник 32, который вдвигает волновую обмотку с формующего тела 10 в шлицы приемника 34. После этого формующее тело 10, элемент 20 и съемник 32 снова движутся вверх, так что формующее тело 10 отделяется от приемника 34 и может начинаться следующее вращательное движение, тогда как приемник 34 останавливается или совершает только одно позиционирующее движение, например, посредством двигателя 48, движение поворота. Приемник 34 можно также в процессе намотки транспортировать дальше вместе с переданной на него волновой обмоткой, например, к позиции укладки или заменить другим пустым приемником 34.

Приемнику 34 у описанной в качестве примера формы выполнения, кроме переключающего двигателя 48, не требуется никакого привода вращения, следовательно, его не требуется ни приводить посредством собственного электропривода синхронно с шаблоном 10, 12, ни связывать с ним для захвата. Поскольку шаблон во время процессов намотки отделен от приемника 34, а провод по окончании каждого процесса намотки отрезается, приемник 34 может во время намотки совершать произвольные позиционирующие движения, т.е. поворачиваться или транспортироваться. Преимущественно речь идет о приемнике 34, об укладочном инструменте, который содержит кольцеобразно расположенные, параллельные пластины, между которыми в положении под шаблоном 10, 12 подвешивают одну или несколько волновых обмоток. После этого известным образом на позиции укладки, например, статор устанавливают на пластины, а затем волновые обмотки аксиально укладывают в его пазы.

Для того чтобы при намотке получить один слой витков на формующем теле 10 без их наложения, шаблон целесообразно совершает относительно направляющего элемента 20 осевое движение, причем в случае намотки параллельными проводами осевая подача, наоборот приблизительно соответствует сумме диаметров параллельных проводов. Формующее тело 10 следует выполнить соответствующей длины.

Изобретение относится к области электротехники, а именно к технологии изготовления обмоток электрических машин. Сущность изобретения состоит в следующем. Способ и устройство для изготовления волновой обмотки характеризуются тем, что подаваемый направляющим элементом (20) провод (18) наматывают на выполненное с углублениями (16) формующее тело (10) приводимого во вращение шаблона (10, 12). Во время вращения шаблона (10, 12) провод циклически вдавливают в соответствующие углубления (16) посредством радиально подвижных внешних формующих элементов (12). Затем волнообразно формованные витки провода передают в продольные шлицы аксиально позиционированного перед формующим телом (10) приемника (34) секций обмотки, который во время намоточного движения удерживают без возможности вращения. Для изготовления простым способом полных по периферии волновых обмоток предусмотрено окончательное формование конца последнего витка волновой обмотки в соответствующем углублении (16) посредством, по меньшей мере, одного близко расположенного к направляющему элементы (20) формующего элемента (12), причем формующий элемент (12) дополнительно к циклически совершаемому в процессе намотки формующему движению смещается радиально внутрь в конечное радиальное положение в ином угловом положении поворота шаблона, нежели при циклически совершаемом формующем движении. Технический результат - обеспечение простого изготовления волновых обмоток с определенным числом витков, полных по периферии обмотки. 2 н. и 6 з.п. ф-лы, 2 ил.

| DE 4306624 С2, 20.07.1994 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ НАМОТАННЫХ ПО ШАБЛОНУ ОБМОТОК СТАТОРА И СПОСОБ ИЗГОТОВЛЕНИЯ НАМОТАННЫХ ПО ШАБЛОНУ ОБМОТОК СТАТОРА | 1993 |

|

RU2122766C1 |

| СТАНОК ДЛЯ ФОРМОВАНИЯ КАТУШЕК ВОЛНОВОЙ ОБМОТКИ | 1992 |

|

RU2038676C1 |

| Способ изготовления жестких катушек электрических машин | 1983 |

|

SU1134989A1 |

| RU 94012549 А1, 20.07.1995 | |||

| Устройство для сухого формования вокнистого материала | 1973 |

|

SU606915A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 5492154 А, 20.02.1996. | |||

Авторы

Даты

2004-07-27—Публикация

1999-12-22—Подача